基于ANSYS的泄流洞钢管连接段有限元分析

韩少玄

(上海勘测设计研究院有限公司,上海 200434)

压力钢管是水工建筑物中常见的输水建筑物,主要承担一些重要用水设备的输水、引水、泄水任务。随着国内外水电事业的大力发展,水电站规模越来越大,压力钢管HD值(压力管道承受的水头与直径的乘积)也越来越大,结构受力状态越来越复杂[1-2]。压力钢管作为一种薄壳结构,能够承受较大的内水压力,但抵抗外压的能力较弱,其稳定性问题非常突出,一直是大家关注的重点[3]。

压力钢管的稳定性计算目前多采用规范中的经验或半经验半理论公式法,由于这些公式或是在模型试验的基础上建立起来的,或是通过一定的假设来分析计算的,在某种程度上是有一定的适用范围,并且各种理论方法的基本假定和简化方法各不一样,计算结果也会有较大差异。因此,这些方法的应用范围非常受限,国内外与压力管道设计的理论方法相应的研究成果非常缺乏[3]。

对于受力复杂的情况,可以利用有限元分析软件ANSYS强大的建模能力、非线性分析能力及良好的优化设计能力进行模拟分析,能够有效表达出比较真实的受力结果。因此,本文提出采用有限元分析软件对钢管连接段进行受力分析,旨在寻找一种可方便直接用于计算分析的方法。

1 工程概况

羌姆溪水电站位于伊朗伊斯兰共和国的zohreh河中下游,是一个用于防洪、发电、蓄水的枢纽工程,同时具备改善水生态环境及灌溉的功能。工程主要有大坝、引水系统、地面厂房等主要建筑物组成,规模为I等大(1)型水利枢纽。电站共有5台机组,包括3台大机组和2台小机组,总装机容量为17.6万kW。电站最高洪水位为601.00m,正常蓄水位为598.00m,最低水位为543.70m。

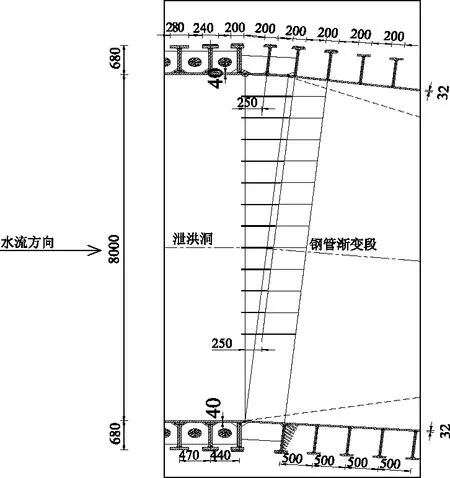

泄洪洞位于大坝下部,高程为499.00m,出口与钢管进口渐变段相连接,连接段为三角区,布置如图1所示。连接段边界条件复杂,受力不明确,且属于薄弱部位,常规计算方法具有很大受限性。因此,本文采用ANSYS进行有限元分析。

图1 连接布置示意图

2 设计参数

2.1 材料性质

压力钢管所用钢材不仅要具有足够的强度,还要有良好的塑性和韧性以及优良的焊接性。根据本工程实际情况及规范要求,连接段管壳拟选用Q345R低合金钢,连接段加劲环选用610MPa级高强钢07MnMoVR。

Q345钢材弹性模量为2.06×105N/mm2,泊松比为0.3,容重为7.85×10-5N/mm3,线膨胀系数为1.2×10-5/℃。610 MPa级高强钢弹性模量为2.06×105N/mm2,泊松比为0.3,容重为7.85×10-5N/mm3,线膨胀系数为1.2×10-5/℃。

2.2 计算荷载

根据规范[5-8]规定,连接段荷载分类及荷载设计值见表1。

表1 连接段荷载种类及设计值 单位:MPa

2.3 荷载组合

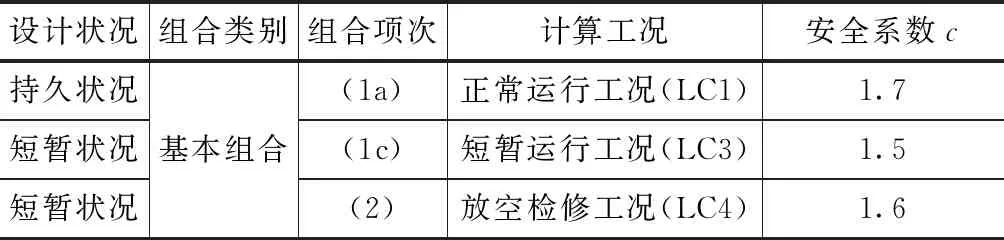

根据设计规范[4-7]的规定,荷载作用效应组合下的计算工况及安全系数见表2。

表2 连接段计算工况及安全系数

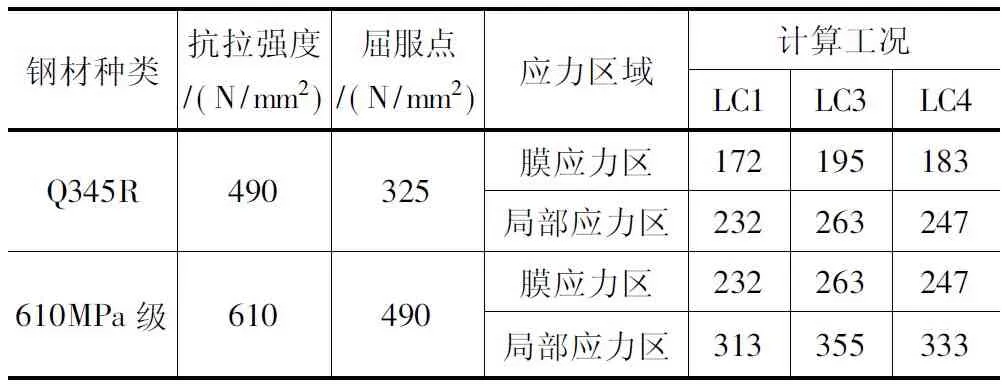

2.4 钢材允许应力

钢材允许应力计算公式[5-8]采用以下公式:

f=kαF/c

(1)

式中,f—允许应力;k—焊缝系数,取0.9;α—应力提高系数,膜应力区取1.0;局部应力区取1.35;F—钢材屈服强度下限值;c—安全系数。

管壳转折点和管壳与加劲环连接部位的强度校核按局部应力考虑;加劲环的强度校核按局部应力考虑;其它部位按整体膜应力允许应力考虑。经计算,钢材允许应力值见表3。

表3 钢材的允许应力值

3 有限元分析

3.1 有限元模型及边界条件

从设计安全角度及简化模型方便计算考虑,本文计算过程不考虑围岩对渐变段的联合承载作用,全部按钢管单独承载考虑。渐变段加劲环选用610MPa级高强钢,管壳选用Q345R低合金钢,并在渐变段加劲环上增设宽200mm的翼缘,连接段侧部设置筋板。

为了能够模拟实际情况,考虑部分渐变段及主体钢管整体建模。计算模型在与渐变段相邻的圆管段端部取固端全约束,圆管段轴线长度取渐变段管道直径的1.5倍以上,渐变段管壳和加劲环网格剖分全部采用ANSYS中SHELL63板壳单元。模型可以通过划分单元尺寸调节计算精度,一般精度越高,计算结果越接近于真实值,但计算过程耗时越久,可根据实际情况进行试算选择最合适的网格划分精度。

有限元模型建立在笛卡尔直角坐标系坐标(x,y,z)下,xoy面为水平面,竖直方向为z轴,向上为正,坐标系成右手螺旋,坐标原点位于渐变段上游的方形进口断面轴线处。连接段有限元模型如图2所示,模型的边界条件和荷载如图3所示。

图2 连接段有限元模型

图3 边界条件和荷载

建模过程如下:

(1)创建几何模型(由于体型复杂采用自底向上建模方式)。

(2)设置单元类型及参数。

(3)设置网格精度进行有限元网格划分。

(4)施加荷载并进行求解。

(5)对结果进行分析。如结果不满足要求应对模型及参数、网格精度进行修改调整,再进行计算。

3.2 应力计算

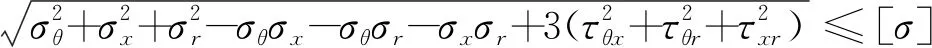

根据NB/T 35056—2015《水电站压力钢管设计规范》规定,钢管连接段在各种作用效应组合情况下的计算应力应满足以下强度条件:

(2)

式中,σ—钢管连接段Von Mises应力;σθ,σx,σr—环向、轴向、径向正应力,以拉为正;τθx,τθr,τxr—剪应力;[σ]—钢材允许应力。

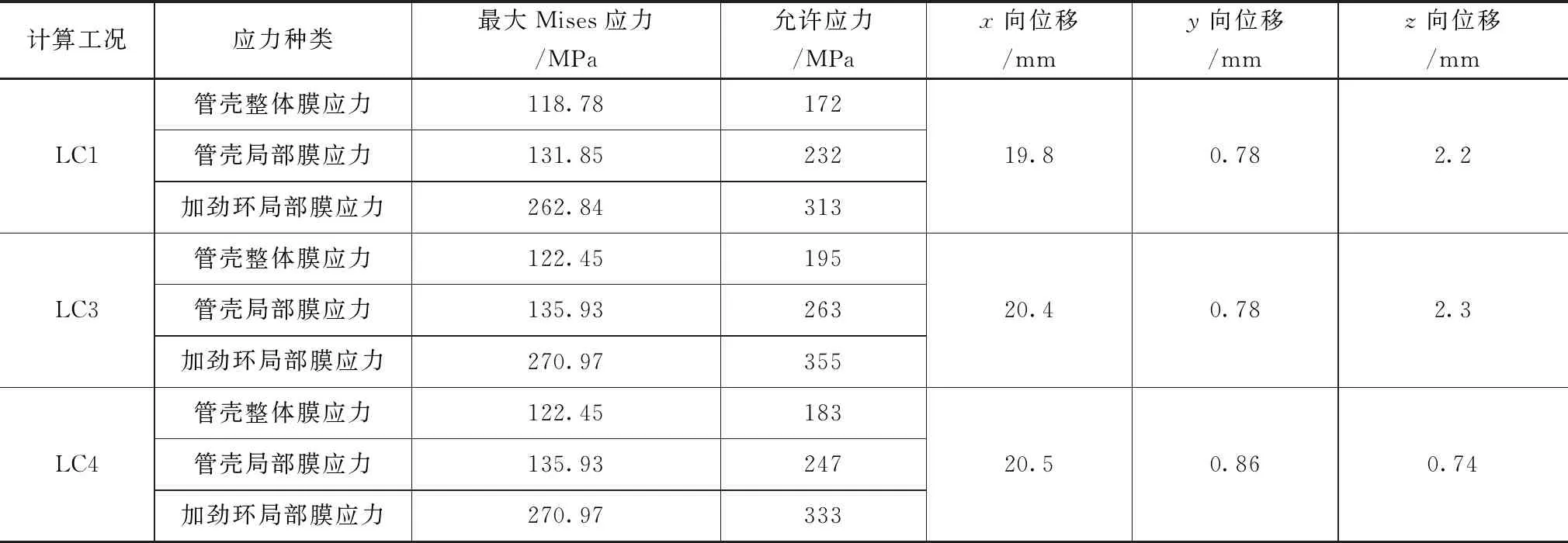

3.3 计算结果分析

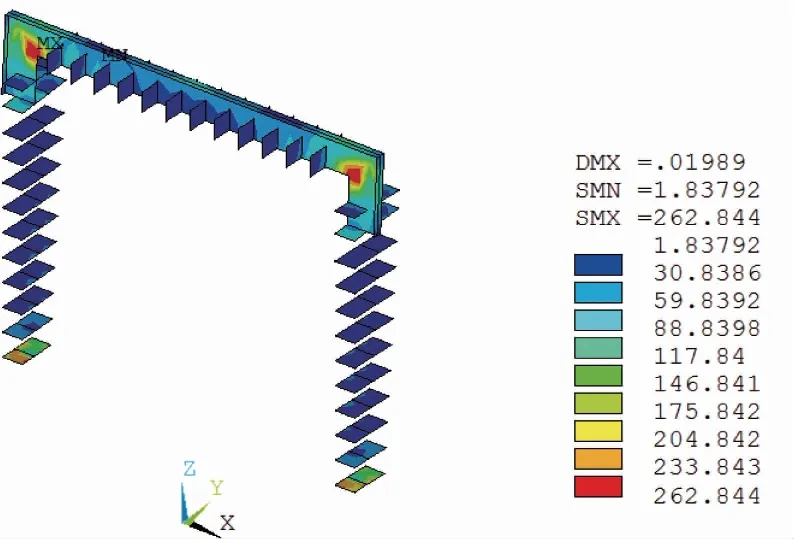

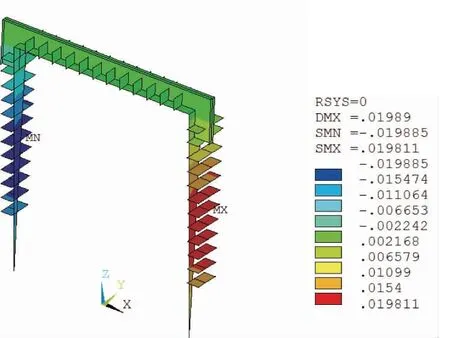

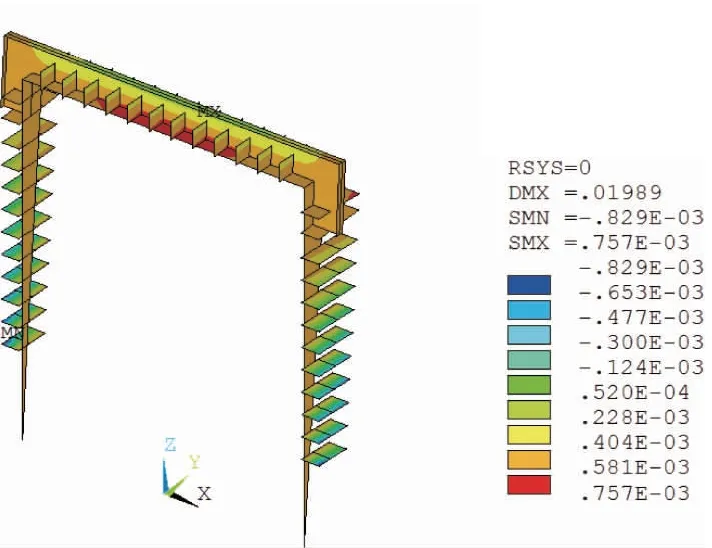

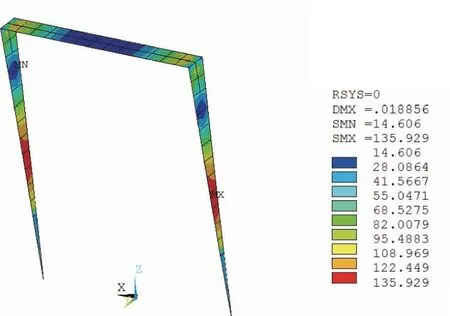

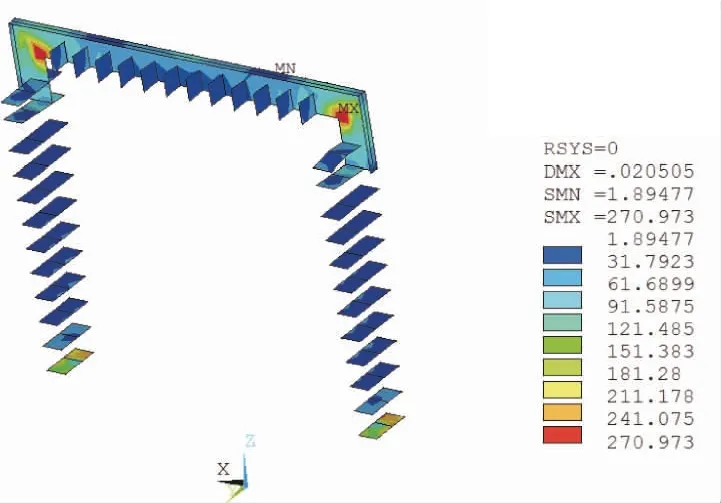

不同工况下的连接段最大Mises应力及位移值统计结果,见表4,不同工况下管壳和加劲环的应力云图以及各方向的位移云图,如图4—21所示,其中应力以拉为正,压为负。

从以上计算结果及云图可以看出,各计算工况下,连接段管壳和加劲环及筋板的各部位Mises应力最大值均小于钢材对应的允许应力;计算位移值均比较小,最大值不超过25mm。这说明连接段的管壳厚度、加劲环(含翼缘)和筋板设计尺寸在各计算工况下均满足规范要求,结构安全可靠。

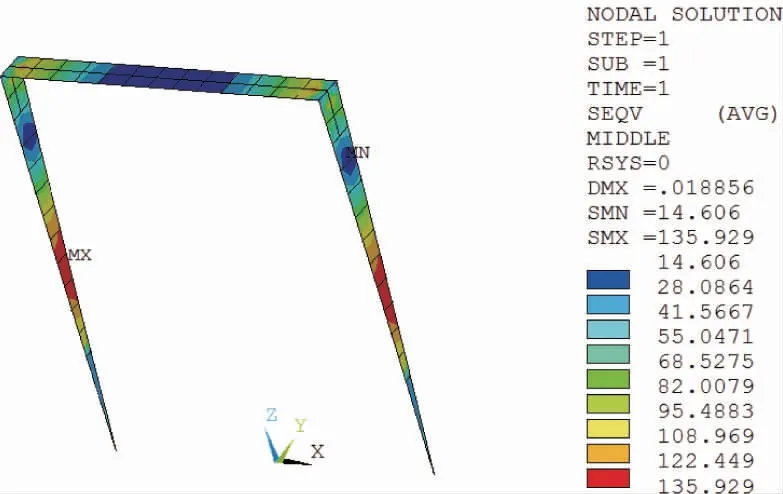

图4 LC1工况管壳Mises应力云图(单位:MPa)

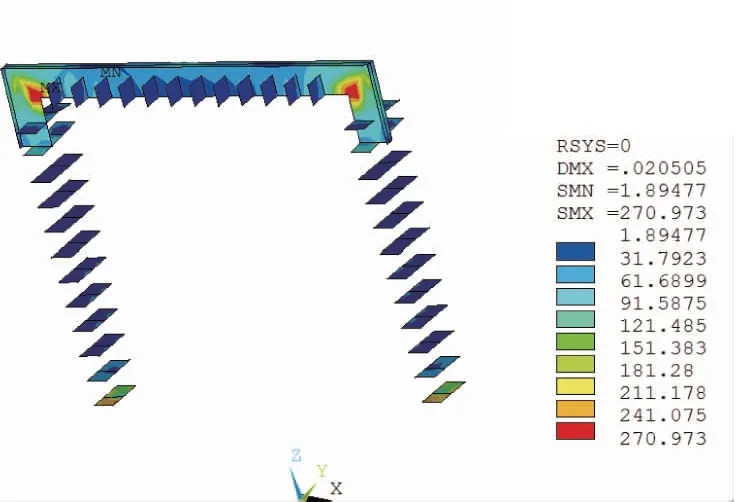

图5 LC1工况加劲环及筋板Mises应力云图(单位:MPa)

图6 LC1工况连接段整体x向位移云图(单位:m)

表4 连接段最大Mises应力及位移值

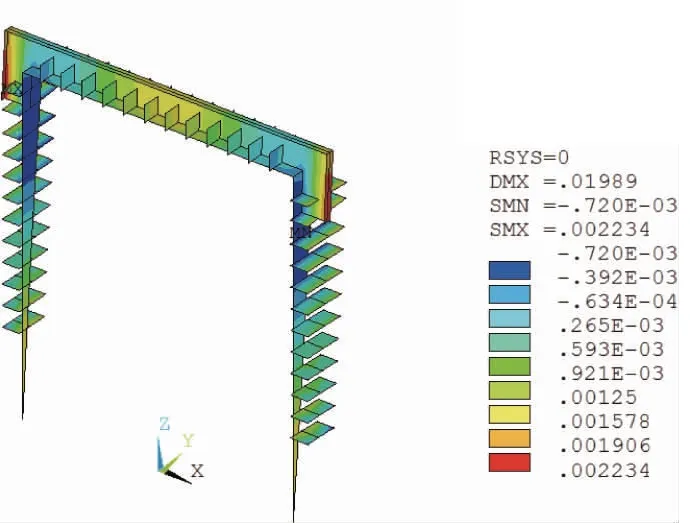

图7 LC1工况连接段整体y向位移云图(单位:m)

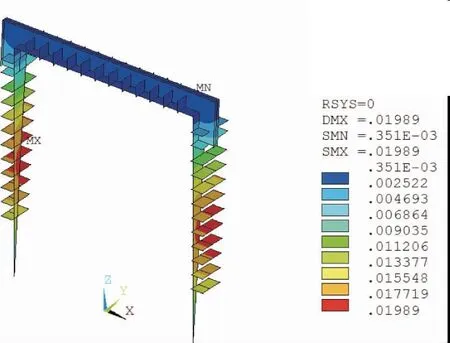

图8 LC1工况 连接段整体z向位移云图(单位:m)

图9 LC1工况连接段整体合位移云图(单位:m)

图10 LC3工况管壳Mises应力云图(单位:MPa)

图11 LC3工况加劲环及筋板Mises应力云图(单位:MPa)

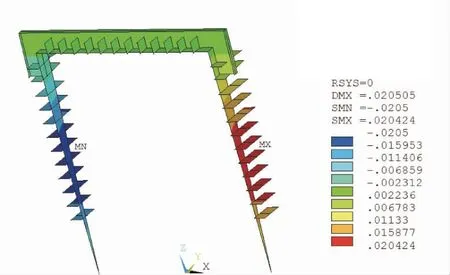

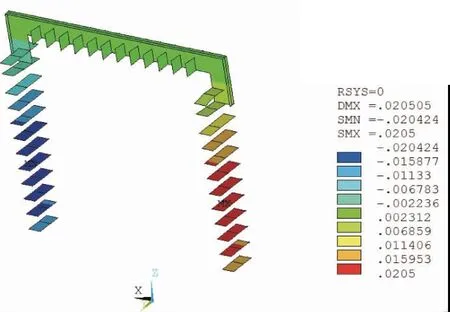

图 12 LC3工况 连接段整体x向位移云图(单位:m)

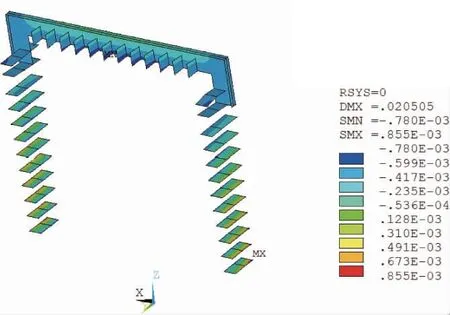

图13 LC3工况连接段整体y向位移云图(单位:m)

图14 LC3工况连接段整体z向位移云图(单位:m)

图15 LC3工况连接段整体合位移云图(单位:m)

图16 LC4工况管壳Mises应力云图(单位:MPa)

图17 LC4工况加劲环及筋板Mises应力云图(单位:MPa)

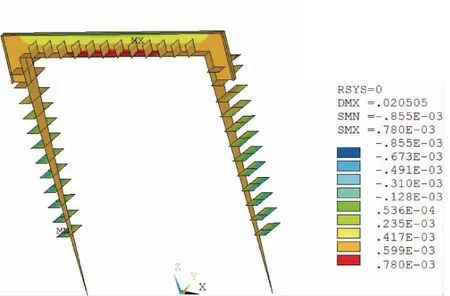

图18 LC4工况连接段整体x向位移云图(单位:m)

图19 LC4工况渐变段连接段整体y向位移云图(单位:m)

图20 LC4工况连接段整体z向位移云图(单位:m)

图21 LC4工况连接段整体合位移云图(单位:m)

3.4 体型设计

根据羌姆溪水电站泄洪洞钢管出口渐变段设计图纸,采用有限元计算分析,对连接段管壁厚度和侧部筋板的尺寸进一步校核和优化。根据计算结果最终确定尺寸为:管壳厚40mm(计算时扣除2mm的锈蚀厚度),筋板为400mm×20mm。

4 结论

本文采用有限元计算分析连接段在各计算工况下的受力和变形特性,得出以下结论和建议。

(1)根据有限元计算分析结果对结构设计进行校核、优化,可以为后续设计提供依据。

(2)在模型计算中,不考虑围岩对渐变段的联合承载作用,按钢管单独承载来对连接段管壳和加劲环的位移及应力展开研究,将复杂问题简单化,对其他类似工程具有一定的借鉴意义。

(3)由于连接段体型复杂,是泄水系统非常关键的部位,计算模型及参数的选取应合理有效。本文没有考虑温度变化对钢管材料的耦合作用,后续可以进一步开展研究。