摩擦-电学性能测试系统的设计与研发

何 可, 武子帅, 王道爱, 张执南

(1. 上海交通大学 机械与动力工程学院, 上海 200240;2. 中国科学院 兰州化学物理研究所, 兰州 730000)

摩擦纳米发电机(Triboelectric Nanogenerator, TENG)是一种能量收集和转化装置,其利用接触起电和静电感应效应的耦合,将环境中的摩擦能转化为电能,实现对外输出能量[1],可用于微机电系统的持久续航[2-4].摩擦起电效应是研制新型摩擦纳米发电机的理论基础,分析摩擦副材料的摩擦-电学性能有助于进一步理解摩擦起电机理,为优化摩擦纳米发电机的发电性能提供理论基础.

目前,市场上尚无成熟的摩擦电试验系统,研究者多通过搭建简易摩擦起电测试台或改造标准摩擦试验机的方式开展相关的摩擦起电试验[5-8].然而,多数标准试验机具有较宽的载荷范围和复杂的金属机械结构,并不适用于较小载荷和绝缘条件下的摩擦起电试验,导致试验研究不规范.因此,开发具备摩擦-电学性能的测试系统对于摩擦起电的试验研究有重要意义.

针对上述问题,设计并自主研发一套摩擦-电学性能测试系统,用于研究球/销-盘在旋转或往复条件下的摩擦-电学特性,实现对微电流、载荷和摩擦系数的实时测量.为系统配备摩擦微电流测量装置,并开发配套的LabVIEW测控软件.该系统可实现小载荷条件下的平稳加载和微电流的精确测量,为规范化开展摩擦-电学性能的试验提供参考.

1 系统组成

摩擦-电学测试系统主要由试验机骨架、加载模块、旋转模块和测控模块组成,包括概念设计和详细设计两个阶段:在概念设计阶段,通过功能-结构分析、形态学矩阵和Pugh法等系统化设计方法初步确定测试系统的工作原理;在详细设计阶段,通过SolidWorks进行完整的三维建模,分析布局设计、标准件选型和强度校核等.图1为测试系统模型及其主要元件.表1为系统主要技术参数.其中, 试验形式为球/销-盘旋转,为测试系统配备测量微电流信号的专用数字万用表DMM 6500,并利用 USB+LabVIEW程序进行通信交互.

图1 摩擦-电学测试系统的主要组成Fig.1 Main components of triboelectric test system

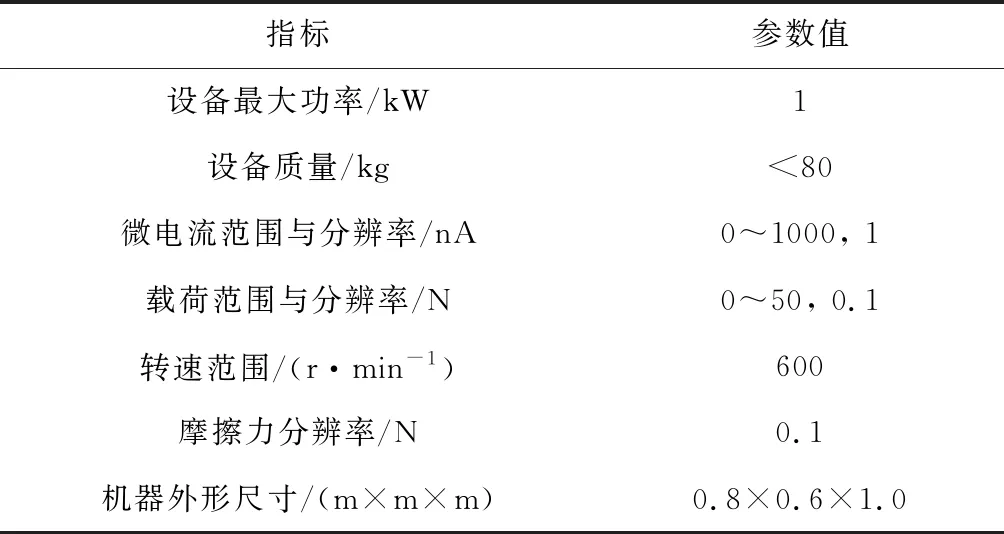

表1 主要技术参数Tab.1 Main technical parameters

试验机骨架主要包括底板、支承板、隔离板和外壳等一系列金属板壳,设计时主要考虑试验机内部空间的合理规划,将试验操作区域和电路控制区域隔离,并遮挡和隐藏部分区域,便于模块更换,增强测试系统的综合性.

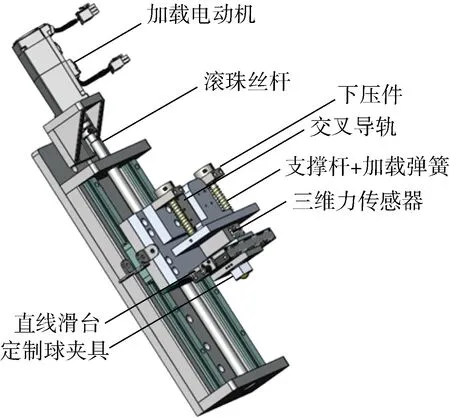

图2为测试系统的加载模块,其主要原理为以伺服电动机驱动滚珠丝杠带动加载元件下压弹簧实现精确加载.当上、下试样相互接触后,随着伺服电动机在控制程序下的驱动,下压件压紧弹簧实现设定载荷的加载.该设计参考UMT摩擦磨损试验机,利用弹簧加载具有较高的稳定性和抗振动性能.在该模块中,滚珠丝杠的导程和弹簧的劲度系数可以保证载荷分辨率较小,交叉导轨可以保证下压的竖直性,从而实现测试系统在特定载荷条件下的平稳加载.

图2 测试系统的加载模块Fig.2 Loading module of test system

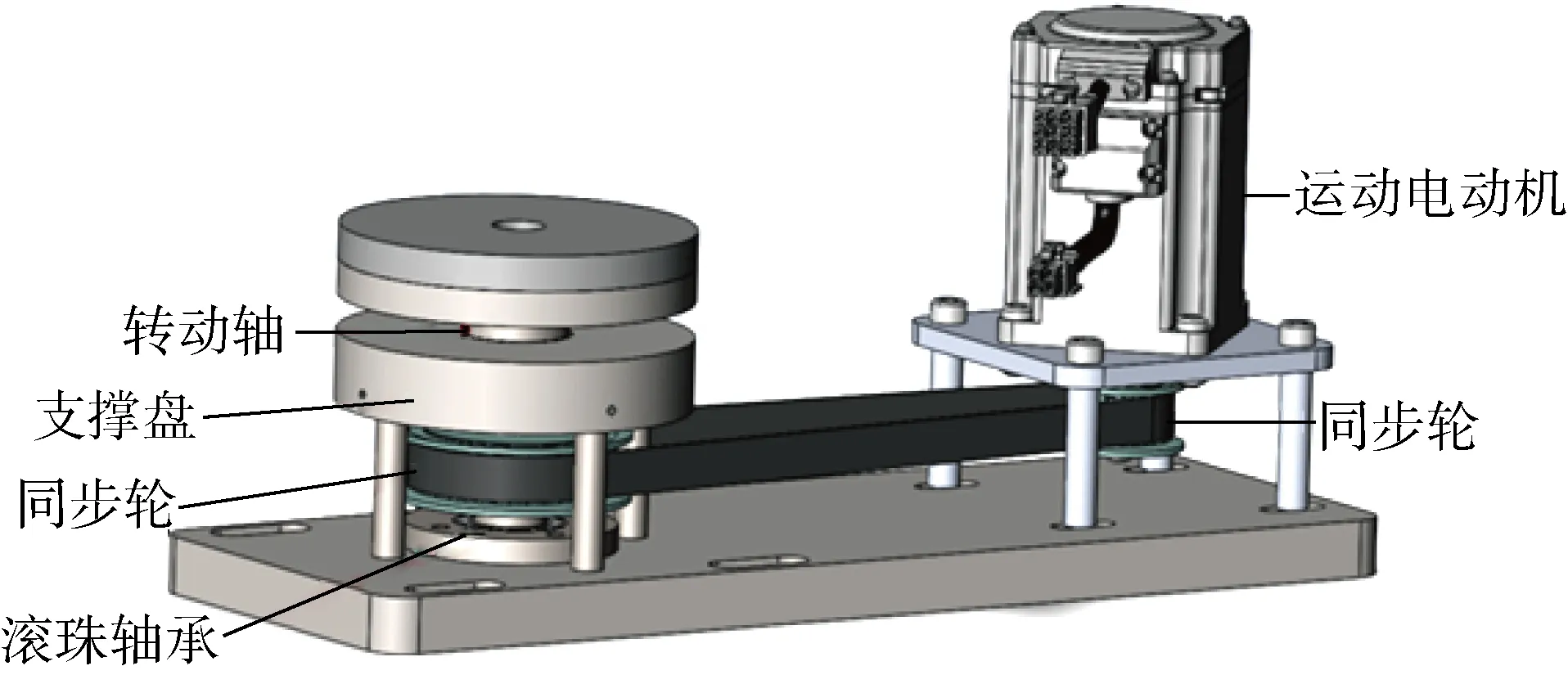

图3为测试系统的旋转模块,其主要通过伺服电动机驱动同步轮来实现旋转元件的转动.同步带、轮能够有效保障转动的平稳性,同时具备较高精度的传动转矩.加载模块实现上试样对下试样的加载,转动模块实现下试样的运动,从而形成上、下试样对磨的基本形式.在该模块中,在转动轴的上、下端分别安置一个滚珠轴承,以保证转动轴的平稳转动,并实现对转动轴的定位.此外,操作者面向旋转模块正面,便于各部件的直接更换,以满足不同形式的摩擦起电试验要求[9-10].

图4为测试系统的测控模块,其主要包括以NI板卡为核心的运动、加载、控制等电控元件,主要负责控制测试系统的加载、运动和启停,同时采集并处理力信号和电信号.图4(a)为电控元件的走线设计,其中运动和加载电动机分别采用速度控制和位置控制,以实现特定的转速和精准的位移加载;图

4(b)为自主开发的LabVIEW控制程序,其采用移动中值滤波法处理摩擦数据,可实现数据归零、图像实时展示、数据一键处理、紧急停止等功能.

图3 测试系统的旋转模块Fig.3 Rotating module of test system

图4 测试系统的测控模块Fig.4 Measurement control module of test system

2 关键技术

摩擦-电学测试系统的关键点为实现小载荷条件下的微电流测量,具体主要涉及测试系统开发过程中的两项关键技术.

2.1 小载荷平稳加载设计

摩擦试验机的基本特征为上、下试样在特定的载荷作用下进行某种形式的运动[11-12],其较易提供特定的运动形式,但不易施加稳定载荷.且载荷越小,平稳加载的难度越高.因此,载荷的平稳加载是实现摩擦-电学试验测试的关键之一[13-14].

在机械式加载中,弹簧加载因其具有较好的稳定性和抗冲击性而被广泛应用于新型试验机的设计[15-16].加载精度取决于滚珠丝杠的导程和弹簧的劲度系数.其中,滚珠丝杠的导程为5 mm,加载电动机每 1 000 个脉冲转一圈,即每个脉冲下压 5 μm.所选弹簧为不锈钢压簧,最软弹簧的外径为11 mm,直径为1 mm,长度为50 mm,劲度系数约为0.8 N/mm,可满足0.01 N的加载精度.

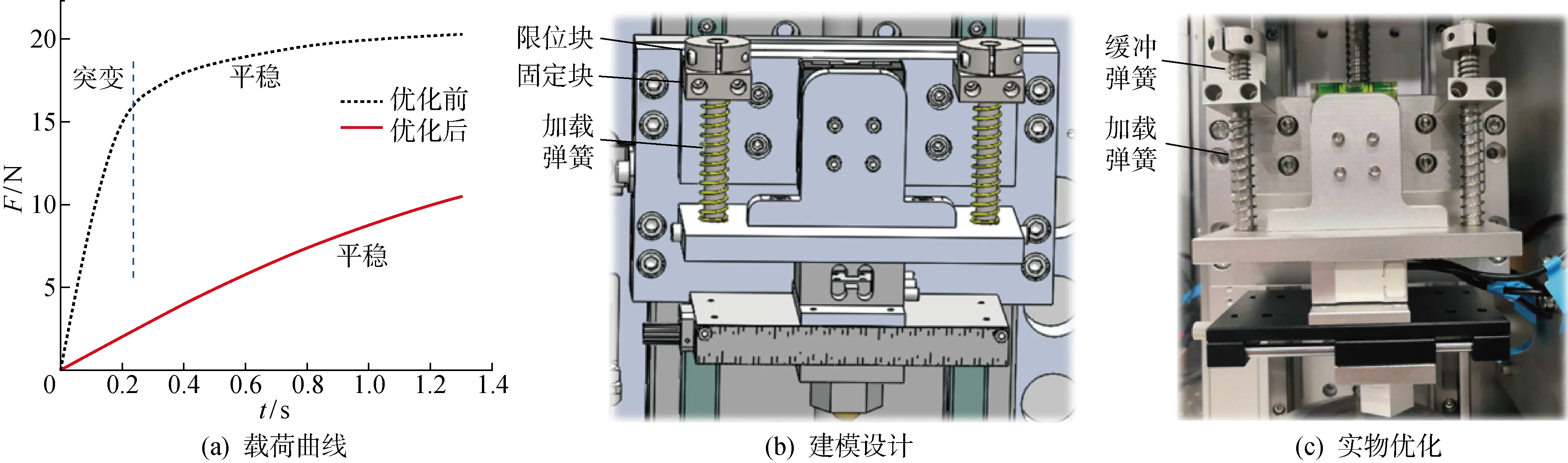

图5为加载模块的优化过程.其中,F为载荷,t为加载时间.在实际加载测试中,优化前的载荷曲线存在一个突变阶段(见图5(a)),载荷迅速增大至约15 N,试验测试时难以满足小于10 N的小载荷.这是由于当上、下试样未接触时,受重力影响,图5(b)中的限位块与固定块之间存在压力;而上、下试样接触瞬间,加载结构继续下压,限位块与固定块发生分离,压力瞬间消失,表现为载荷曲线的突变.

在限位块与固定块之间设置缓冲弹簧(见图5(c)).该设计对UMT等试验机的加载结构进行优化,令缓冲弹簧逐步释放加载结构的重力,保证小载荷条件下的平稳加载.当上、下试样未接触时,缓冲弹簧受压,保持加载结构的稳定.随着上、下试样逐渐接触,缓冲弹簧的压力逐渐释放,可以满足小载荷条件下的平稳加载.当载荷较大时,随着加载结构进一步下压,缓冲弹簧恢复原长,固定块开始挤压加载弹簧,从而保证大载荷条件下的平稳加载.

图5 加载模块的优化Fig.5 Optimization of loading module

2.2 微电流测量绝缘处理

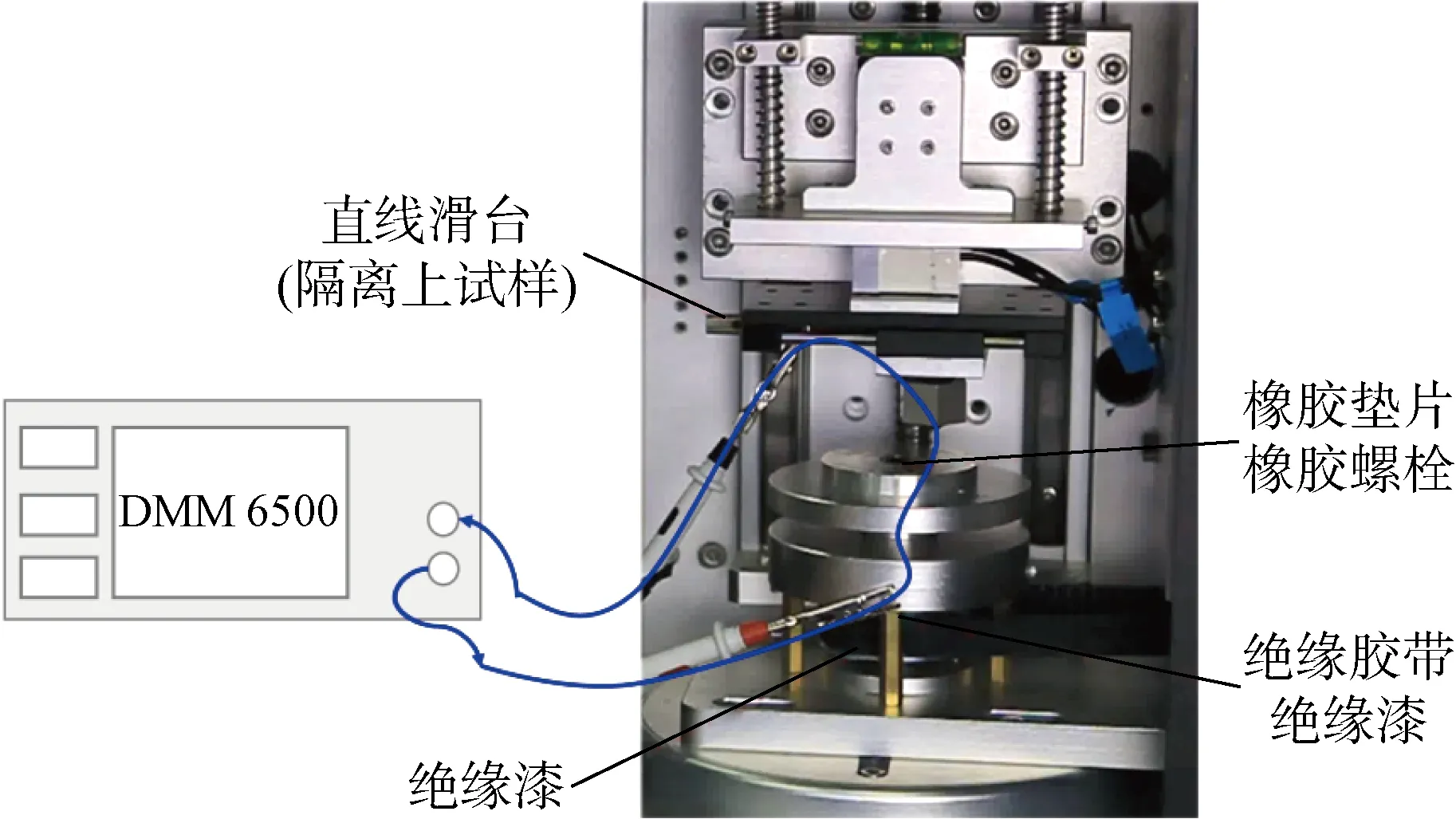

摩擦-电学测试系统在测量载荷、摩擦力信号的同时,还能够测量上、下试样摩擦过程中的微电流信号.目前,研究者多采用常规的摩擦试验方法,利用附加测量微电流设备的标准摩擦试验机,考察材料特性和界面参数对摩擦起电量的影响[17-19].其中,标准试验机在摩擦信号测量方面表现较好,但由于其内部的绝缘性较差,所以摩擦微电流测量不准确[5,17].对此,针对上、下试样的部分元件做绝缘处理,如图6所示.

图6 微电流测量的绝缘设计Fig.6 Insulation design of micro current measurement

图中,直线滑台的上部绝缘,可以有效隔离上试样和试验机主体部分,因此无需再进行绝缘处理.下试样与转动轴相连,其绝缘处理较为复杂:首先使用橡胶垫片和橡胶螺栓固定下试样,减少因固定螺栓而产生的电荷损失;然后采用绝缘漆或绝缘胶带对4根支撑柱的上部进行绝缘处理,保证电荷不向下流出;最后,向下方滚珠轴承的外圈喷绝缘漆,保证电荷不向外圈流出.绝缘设计主要为保证摩擦产生的电荷不会发生转移,最终实现上、下试样之间通路,上、下试样与试验机主体均断路.

绝缘处理的难点在于完全隔离上、下试样与试验机主体.选取橡胶等非金属材料,将其应用于上、下试样附近的某一元件(如直线滑台)中,即可满足隔离要求.完成绝缘处理后,在试验进行中,摩擦产生的微电流即可通过图6中的蓝色路径流出,再由数字万用表实现采集和测量.

3 试验测试与分析

3.1 样机对标测试

为验证测试系统在基本摩擦测试方面的准确性,以本实验室的多功能摩擦磨损试验机为标准进行对标测试,对比载荷稳定性.分别在2台机器上进行2组重复试验,试验信息如表2所示.其中,Ra为粗糙度,v为转动速度.

利用移动平均法对摩擦-电学测试系统和对标的摩擦试验机进行数据处理,最终载荷曲线的波动情况如图7所示.可知,相比于对标的摩擦试验机,摩擦-电学测试系统的载荷稳定性更好,其载荷波动为±0.3 N,波动幅度为±1%,缓冲弹簧有效降低了载荷的波动幅度.该测试系统在F<50 N时表现出更平稳的加载性能,能够保证摩擦力信号的稳定性,且具备较好的重复性,可以实现摩擦起电测试的平稳进行.

表2 试验条件与参数Tab.2 Conditions and parameters of experiment

图7 载荷平稳性对比测试Fig.7 Comparative test of load stability

3.2 摩擦起电试验

以载荷为例研究其对摩擦起电量的影响.销-盘摩擦起电试验参数(见表2)用以说明铝盘和纯铜-销试样在F=10~30 N条件下的试验信息.

图8为试验用摩擦-电学测试系统.其中,图8(a)为自主研发的试验样机,可实现F<50 N的稳态加载和小于600 r/min的恒速转动.其附带缓冲弹簧,上、下试样经过绝缘处理.图8(b)为摩擦起电试验测试图,摩擦微电流由数字万用表采集并测量,载荷和摩擦力等摩擦参数由NI板卡采集并导出.

图9为摩擦起电的电荷(Q)转移曲线.其中,图9(a)为不同载荷条件下,电荷随时间的变化.可知,当载荷较小时,微电流存在一定的正负波动,表现为电荷曲线的波动上升;当载荷较大时,微电流相对稳定,表现为电荷曲线的平稳上升.图9(b)为电荷随载荷的变化趋势.可知,在一定范围内,摩擦起电量随载荷的增加而增大,与文献[17-18]中的结果一致,即转移电荷量与载荷存在明显的线性关系.

图8 摩擦-电学测试系统Fig.8 A triboelectric test system

图9 摩擦起电的电荷转移曲线Fig.9 Transferred charge of triboelectrification

4 结论

针对目前摩擦起电试验中存在的主要问题,为了实时监测微电流、载荷和摩擦力,自主研发满足小载荷平稳加载、微电流精确测量的摩擦-电学测试系统.在实现传统摩擦学测试的基础上,通过配备高精度数字万用表DMM 6500和对上、下试样的绝缘处理,实现摩擦微电流的精准测量.主要结论如下:

(1) 摩擦-电学测试系统通过滚珠丝杠带动加载结构下压弹簧实现平稳加载,并通过同步轮实现下试样转动,最后基于LabVIEW程序和NI板卡等实现试验系统的控制和数据采集.

(2) 设置缓冲弹簧能够优化加载结构的施压过程,保证测试系统在小载荷条件下得到较平稳的加载曲线;对上、下试样进行绝缘处理,能够实现摩擦电荷只流向数字万用表,保证微电流测量的准确性.

(3) 对标试验发现该测试系统具有平稳加载的特点;纯铜-销和铝盘的摩擦起电基础试验发现铜-铝界面间的转移电荷量随时间稳步上升,且与载荷存在明显的线性关系,为深入研究摩擦起电机理奠定基础.