深施型液态施肥机施肥能量损失试验研究

白海超,衣淑娟,冯召华,周文琪

(1.黑龙江八一农垦大学工程学院,黑龙江 大庆 163319;2.东北农业大学工程学院,黑龙江 哈尔滨 150010)

液肥是一种含有多种营养元素且比固体肥料更易于作物吸收的液体肥料[1]。因其具有节本增效、经济实用、可有效提高农作物产量的优点而被广泛应用于大田作物中[2-3]。深施型液态施肥机是一款可通过相应的穴深施机构将液体肥料定量的施于作物根部附近的精准施肥机具,具有精准定量、可改善农作物品质的优点。国外对深施型液态施肥机具研究起步较早,各项技术与配套系统十分完善,目前已大规模应用于实际生产中[4-6]。近年来,随着精准农业要求的提出,我国部分企业和科研院所也相继研发出系列深施型液态施肥机具,部分机型已经得到了推广和使用[7-9]。

深施型液态施肥机是一款可按照农艺要求将液态肥深施到作物根部附近102mm~105mm深度的施肥机具,此类机具虽然可满足深施液态肥的工作要求,但由于现有输肥管路的复杂性,造成液体肥料在管路内部的水头损失大,从而出现施肥量不足、工作效率低等问题。应用现有管路进行液态肥深施作业时,为达到满足农艺要求的施肥量,对施肥系统要求更大的输入压力,不合理的管路系统设计易造成施肥系统存在较多泄漏点,造成液肥的损失浪费,影响机具作业效率[10-11]。针对以上问题,本文将结合流体动力学方程对液肥管路进行理论分析,研究液态肥能量损失原因,在此基础之上,完成对管路系统优化设计并对其开展试验研究,为优化新型管路系统提供一定理论基础。

1 原管路系统能量损失分析

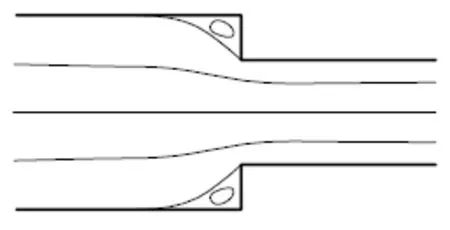

深施型液态施肥机原管路系统结构如图1 所示。工作时,在液压泵的作用下液肥经由过滤器流经出液管进到分配器中,在分配器内部液肥分配结构的作用下周期性地将肥料运送至管路一和管路二,液态肥分别由两个管路接口进入液态施肥装置太阳轮轴1内部,从其末端出来进入行星轮轴2 内部,进一步进入喷肥针3 末端。最终,从喷肥针进入土壤时由喷肥针将液态肥注入土壤中,出土时停止注入,执行机构旋转一周扎穴两次,完成液肥深施作业。同时,深施型液态施肥机管路系统中装有截止阀,当液肥深施系统发生堵塞或其他原因造成系统压力上升超过标定值时,液肥经由截止阀回流至肥箱中。

图1 原管路系统结构图

在完成液肥深施作业时,液态肥流经各个部件过程中,均匀流动会受到破坏,流速的大小、方向、分布易发生变化,从而产生局部阻力。同时,由于管路内部的突然扩大、缩小、转弯、分岔等情况的出现,液肥在施肥系统内部流动过程中会出现不沿壁面流动的分离现象,从而形成局部漩涡,引起局部水头损失,造成液肥能量损耗[12]。对原管路系统进行分析可知,系统中共包含1 个突扩管、3 个突缩管、7个90°圆弯管、4 个直角管、沿程损失1 个,现有施肥管路局部水头损失较大。

2 局部水头损失理论分析

2.1 突扩管

突扩管模型图如图2所示,建立两断面的能量方程,忽略沿程水头损失,由此得:

图2 突扩管模型图

建立流动方向的动能方程:

将各作用力代入动量方程,得:

式中:Z——位置水头,m;

P——流体静压,Pa;

ρ——流体密度,kg/m3;

g——重力加速度,m/s²;

v——流体流速,m/s;

hw——液肥总水头损失,m。

整理得:

将上式变为局部水头损失的一般表达式,可得:

式中:A1——1-1断面的流动面积;

A2——2-2断面的流动面积;

ξ——管路总阻力系数。

突扩的局部水头损失系数为:

式中:ξe——沿程阻力当量局部阻力系数。

2.2 突缩管

突缩管模型如图3所示,突缩管的局部水头损失取决于面积收缩比,其局部水头损失可由经验公式计算[12]:

图3 突缩管模型

2.3 90°圆弯管与直角管

90°圆弯管与直角管产生能量损失的机理是一致的,如图4所示,其局部损失系数分为:

图4 圆弯管与直角管

因此,可求得局部水头损失为:

3 新管路系统的设计

根据上述理论分析,为减少液肥在输肥管路中的能量损失,对管路系统进行优化设计,其结构如图5所示。主要由肥箱、过滤器、液压泵、液肥转子式转换器、施肥机构等组成,优化后的新管路系统共包括1个突扩管、2个突缩管、0个90°圆弯管、0个直角管、沿程损失0个,与原管路系统相比局部水头损失小,有利于液肥喷施,降低管路系统泄漏风险。

图5 新管路系统结构图

4 施肥能量损失试验

4.1 试验条件及方法

为验证优化设计的合理性,对所设计新管路系统开展液肥能量损失对比试验,试验装置如图6所示。为得到较为准确的对比试验结果,保证除管路系统外其它外部条件的一致性。试验时,以液肥喷施压力为试验因素,依次用量筒测定液肥喷施压力分别在0.2MPa、0.3MPa、0.4MPa、0.5MPa和0.6MPa时,在标定时间(试验时以5s为基准)内测量喷肥针喷施液肥体积,为减小试验误差对试验所得结果的影响,试验时,每组试验重复5 次,所得到的测量结果取平均值。对所得结果进一步分析整理,得到管路系统中液肥流速,从而确定新管路系统的节能情况。

图6 新管路系统试验装置

4.2 试验结果及分析

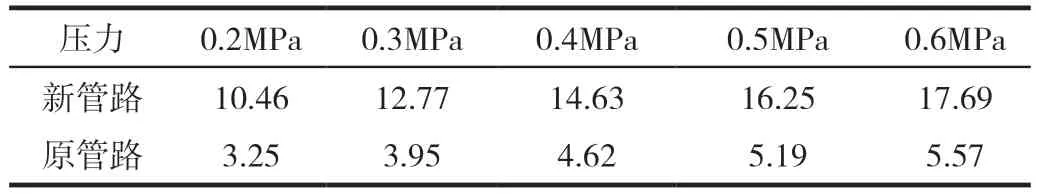

由式(10)可根据测量所得液肥体积计算出液肥喷肥针出口流速,计算所得新管路系统与原管路系统液肥喷肥针出口流速如表1所示。

式中:v2——液肥喷肥针出口流速,m/s;

A2——液肥出口横截面面积,m2;

t——时间,s;

V——液肥体积,m3。

表1 液肥喷肥针出口流速

为进一步分析两组管路的能量损失,需获取断面1 处(液压泵出口,截面直径14mm)液肥流速,其值可由流体连续性方程式(11)计算得出,所得计算结果如表2所示。

式中:v1——液肥在液压泵出口处流速,m/s;

A1——液压泵出口横截面面积,m2。

表2 液肥在断面1处的流速

将两管路系统能量损失做差得到新管路系统相对于原管路系统的节能量,所得结果如表3所示。

表3 新管路系统节能量

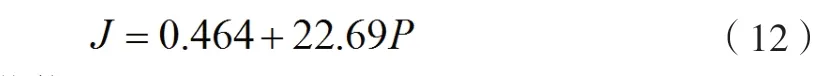

利用Design Expert8.0.6 软件对表3 中数据进行统计分析,得到不同液肥喷施压力与节能量的拟合情况,如图7所示,获得的回归曲线为:

式中:J——节能量,m H2O;

P——液肥喷施压力,MPa。

图7 节能量规律曲线图

5 结束语

文章针对现有深施型液态施肥机工作时管路系统存在液肥能量损失大、工作效率低的问题,通过流体局部水头损失理论,分析了产生局部水头损失形式的原因,为减少液肥在输肥管路中的能量损失,对管路系统进行优化设计,对比表明,优化后的管路系统局部水头损失明显降低。在此基础之上,通过液肥能量损失试验,获得节能量与液肥喷施压力的回归曲线J=0.464+22.69P,对试验结果进一步分析得出新管路系统可有效减少液肥能量损失,提高了施肥机构的工作效率。