含硫净化装置检维修废水量优化

(中石化广元天然气净化有限公司 四川 628400)

引言

某高含硫气田净化装置加工原料天然气中硫含量超高,长期运行后淤积在设备及管线内部的有毒有害等物质较多,对装置停工检修的环境和安全带来很大隐患。为保证设备及管道检修时的干净隔离,降低检修现场因硫化氢、小分子硫醇、氨氮等发散出的恶臭,以及防止出现硫化亚铁自燃烧坏设备和设备内填料,继而给装置及检修人员的安全带来极大的威胁,因此装置在停工检修时需要进行水洗和化学清洗。根据前几次大检修的统计,装置水洗和化学清洗所产生的废水高达1700余吨,出现的环保问题较多,废液的处理也增加了公司的运行成本。

为降低检修废水的产生,减少检修废水的处理费用,同时节约除盐水等公用介质的消耗,有必要对装置停工阶段的水洗和化学清洗方案进行优化完善。本文通过采用优化停工退液程序、采用新的化学清洗工艺、重复利用化学清洗剂等手段,实现了检维修废水量的优化,开发出了净化装置检维修废水量优化技术。

1.装置检维修废水量现状

(1)现状分析

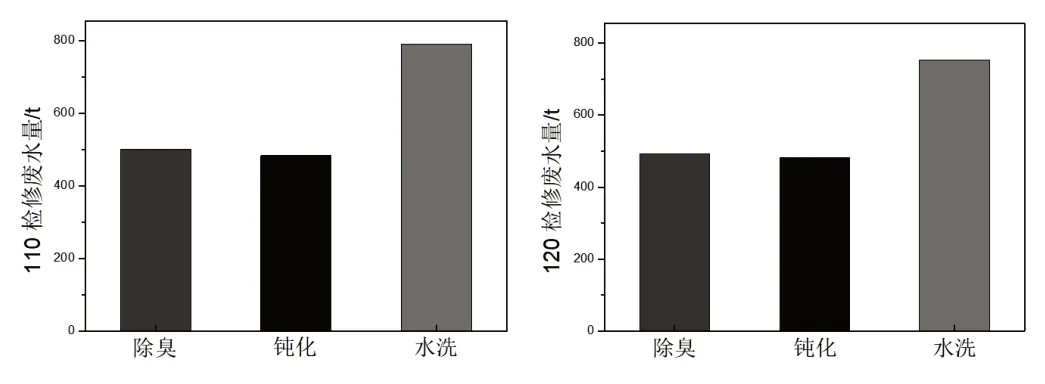

图1 检修废水产生的来源及数量排列图

对净化装置两次检修时的水洗和化学清洗过程进行统计,发现以往110装置、120装置检修废水量均高达1700余吨,耗时较长,经济效益低。根据清洗方案以及公用介质的消耗,对已检修装置的废水产生来源进行调查和统计,其中主要包括胺液系统退液后的二次水洗退液、除臭和钝化后清洗剂的退液、化学清洗后的水洗退液,两个联合的检修废水量均超过1700吨。

(2)运行存在问题

一方面水洗退液量近800吨,产生了大量的检修废水,要降低检修废水量,必须优化退液程序,降低胺液退液后的水洗次数,另一方面全液相除臭、钝化共使用清洗剂约1000吨,可以通过优化除臭、钝化工艺降低化学清洗剂的使用量。

2.原因分析

(1)装置退液不彻底

净化装置的胺液系统在退液时由于设备和管道内存在诸多死角,以及装置内的低压区域压力不足导致胺液不能完全退尽。系统和管线中残存的胺液若带到清洗液中,会影响清洗废液COD和pH值,继而影响除臭、钝化的效果,因此需通过多次除盐水水洗退液保证装置内的胺液残留量较少,这一过程大大增加了检修废水量的产生。

(2)液相除臭、钝化剂用量大

联合装置检修除臭钝化原方案采用ZCJ-961含硫、含氮污水处理剂和FZC-1硫化亚铁高效钝化剂分两步进行除臭钝化。除臭剂ZCJ-961与酸性的硫化氢、碱性的氨氮及硫醇、有机胺等污染物发生中和、加成、缩合等多种反应,在运行6~8小时后可实现采样分析硫化氢<10ppm。待退液并清洗完成后加入钝化剂进行。钝化剂FZC-1可以有效鳌合硫化亚铁,防止硫化亚铁自燃,在钝化8~10小时后可实现硫化亚铁脱除率达到98%以上。净化装置的液相除臭、钝化方式是两个独立的过程,总的清洗剂用量高达1000吨,大大增加了检修废水的产生量,直接影响到检修时的经济效益和时长。

图2 胺液大循环清洗图

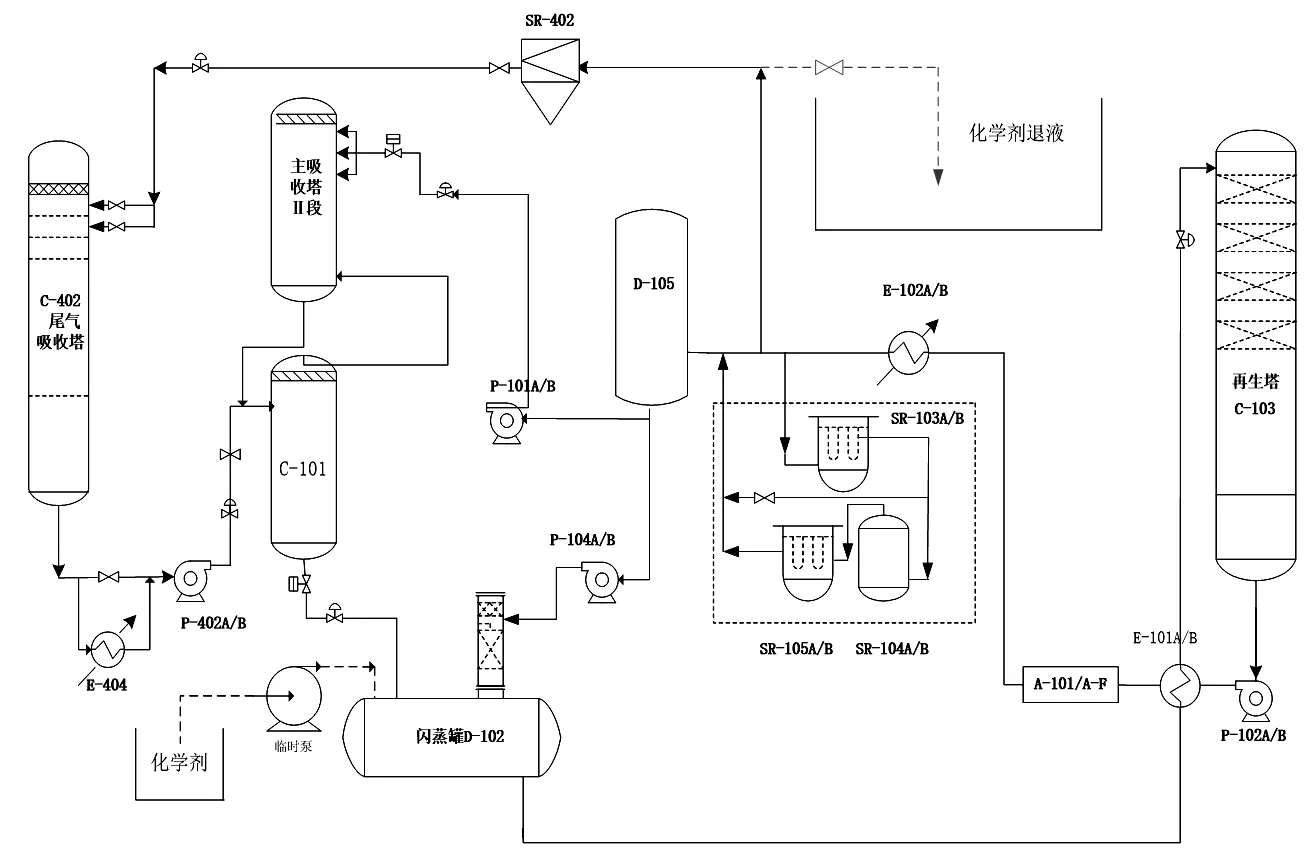

(3)清洗剂利用率低

净化装置除臭、钝化的根本要求是确保装置清洗后的内部清洁度,即除臭后被处理设备无污染现象出现,硫化氢<10ppm,钝化后,设备表面清洁无腐蚀,设备暴露于空气中不会发生硫化亚铁自燃现象,H2S≯10mg/m3。

由于急冷水/酸水系统在装置正常运行时的硫化氢及其反应产物含量远低于脱硫单元,因此在化学清洗过程中清洗剂未达到充分利用,可继续用于胺液大循环系统的清洗;胺液、酸水地罐,以及高/低压放火炬单元,由于长期回收高含硫化氢介质,在地面装置化学清洗后,清洗剂经采样分析,测定pH值进行比色实验,发现清洗剂依然可以用于地罐的浸泡清洗。本着尽可能少的产生清洗废液的原则,尽量重复利用化学清洗剂以提高其利用率。

3.检维修废水量优化技术

(1)优化停工退液程序

停工退液过程常存在死角积液无法退出、高低压区退液相互斥等问题。通过优化停工程序,改造退液流程及管线等方式可有效解决。某净化装置,退液时优先退尾气单元的低压区域,退完后再退高压区域,同时从工艺流程上采取流程变更,使得胺液侧压力显著提高,保证退液的彻底性;在孔板流量计前新增DN25跨线,保证退液时流量计前管线能实现完全退液;在回流线单向阀后新增DN25退液线至CD线,保证该处退液能完全;积液点、低压电新增DN20氮气线,实现带压退液。

技术实现了新增退液约6.3吨,净化装置在一次除盐水水洗后经分析化验水洗液中胺液浓度低于2%,实现退液后一次水洗即能满足装置的水洗环保要求,避免了二次水洗,降低检修废水量的产生,节约了检修时间。

(2)采用液相—气相除臭、钝化工艺

清洗剂为浓缩复合环保型除臭、钝化清洗剂RDC-201,主要由硫酸钠、甜吐温80、甜菜碱等化学品经过反应再加入适量其它有效成分合成。RDC-201清洗剂具有高效,无毒,无腐蚀,没有二次污染,对硫化氢、氨能够有效的快速反应、硫化亚铁具有快速的钝化作用,可以有效地防止硫化氢污染环境、硫化亚铁自燃的特点。液相清洗:系统物料退尽,水洗和氮气置换合格后,建立清洗循环或用药剂浸泡、喷淋,循环或浸泡清洗时间大约8~10小时。

气相清洗:系统物料退尽,水洗和氮气置换合格后,将所要清洗的设备隔离,然后将药剂加入蒸汽注入点,由蒸汽携带清洗剂进入清洗设备内部,进行除臭钝化清洗。清洗时间大约需要15小时左右,根据需要淋洗1~3小时。

用液相—气相除臭、钝化新工艺,相较于全液相除臭、钝化工艺可降低清洗剂用量约459吨,即降低检修废水量的产生约459吨,节约检修时间15小时。

(3)重复利用清洗剂

急冷水/酸水系统在除臭、钝化后的清洗剂通过转液的方式继续用于胺液大循环系统的清洗,在化学清洗剂给地面装置通过胺液大循环系统清洗后,通过转液的方式继续用于地下设备溶剂回收罐、酸水回收罐,以及高/低压放火炬罐的除臭、钝化。通过转液的方式,提高了清洗剂的利用率,降低清洗剂的使用量,继而降低检修废水量的产生,降低清洗剂用量190吨,新增除盐水上水量为13吨。

4.结论

通过优化停工退液程序、采用液相—气相除臭、钝化新工艺、重复利用清洗剂的措施,实现单套高含硫净化装置检修废水量的降低,将废水量从1780吨降低到了820吨,缩短停工时间约40小时,经济和环保效益巨大,技术的开发可为同类型装置提供参考。