深部开采大断面切眼支护技术研究

(晋能控股煤业集团王村煤业公司 山西 037032)

随着矿井开采深度增加,煤层赋存条件更趋复杂,巷道掘进时受到围岩破碎、承载能力差以及地应力高等影响更为显著[1-3]。山西某矿现阶段已经回采超过50年,生产能力为320Mt/a,现阶段开采深度已超过630m,逐渐进入到深部开采。随着矿井综合机械化、自动化程度的不断提升,综采工作面采用的液压支架体积、重量不断提升,对切眼断面有更大要求,如何确保切眼围岩稳定是煤炭开采时首先需要解决的问题。文中以该矿6302综采工作面切眼掘进为工程研究对象,根据切眼围岩岩性特性并结合其他矿井大断面切眼围岩控制技术,对深部开采大断面切眼支护展开研究。

1.工程概况

6302综采工作面开采的6#煤层厚度平均4.21m,采用综采开采工艺。为了提高采面综合自动化水平,矿井拟定在该工作面采用型号ZY10000/23/45D电液综采支架。由于该支架体积以及重量均较大,需要掘进切眼断面达到27.8m2。6302切眼掘进沿着6#煤层顶板,切眼净宽×净高=8.0m× 3.4m。6302切眼为矿井生产时首次掘进的大断面切眼。

6#煤层倾角在2-13°,平均7°,煤层顶板岩性粉砂岩、泥岩为主,底板岩性以砂质泥岩为主,遇水容易软化变形。总体来说,6302综采工作面切眼围岩承载能力较低,若一次性开挖断宽度达到8.0m的切眼势必会增加切眼顶板下沉量甚至会导致切眼顶板冒落问题。

2.大断面切眼支护分析

(1)切眼围岩结构

从矿井开采的6#煤层顶底板岩层岩性构成来分析,6302切眼有厚度在0-0.5m的炭质泥岩伪顶;直接顶为厚度8.3m泥岩、粉砂岩互层,硬度f值在3-6。切眼顶板为硬度较低、不稳定的复合顶板且伪顶通常随掘随垮。当伪顶不及时垮落时,受到钻孔施工等影响也会呈现冒落状态[4]。切眼围岩整体稳定性及强度较低,承载能力较差。在支护时应强化支护体系对围岩的约束力,限制围岩破碎区向岩层深部方向扩展,因此6302切眼采用锚网索喷联合支护技术。

(2)围岩变形控制机理

锚网喷支护方式是现阶段大断面切眼最为有效的围岩控制方式,当围岩硬度较低、承载能力不足时采用二次支护结构(锚网喷结合注浆)可有效控制围岩变形[5-6]。

深部开采时采用锚网喷支护可给围岩提供足够的抗变形破坏能力,避免变形量过大而出现围岩松动破坏或者剥落等问题,同时由于是柔性支护体系(主动支护体系)允许围岩有一定的变形,从而可适应围岩内部分应力。在巷道表层通过喷浆可及时封堵巷道表层破碎围岩裂隙,从而防止围岩潮解、风化,并与锚网索支护结构形成整体,不仅可增加锚网索结构支护强度而且可为二次注浆加固创造条件。

针对6302切断埋深大、围岩松软强度低以及断面大等情况,围岩自身承载能力难以抵抗高地应力、松软围岩变形。因此,综合上述分析结果以及其他矿井大断面切眼围岩支护经验,提出采用注浆锚索提升围岩承载能力及稳定性,从而达到对大断面切眼围岩控制目的。

3.大断面切眼支护技术方案

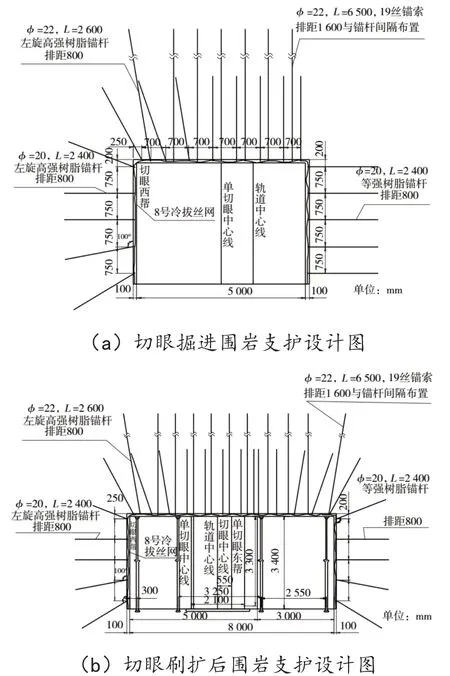

根据6302切眼地质条件并结合现场生产需要,提出采用注浆锚索+高强锚杆+金属网+喷浆联合支护方式。由于切眼宽度达到8.0m且顶板为破碎、承载能力较低的泥岩,在切眼掘进及后续使用时容易出现漏顶、冒顶等事故,不利用巷道围岩控制。为此,切眼掘进采用分次开挖方式,具体先采掘进小断面切眼,当切眼与回采顺槽贯通后再通过刷扩方式将切眼宽度增加至8.0m。具体6302切眼掘进及刷扩后的支护结构见图1。

图1 6302切眼掘进及刷扩后的支护结构

(1)锚网索支护设计

6302切眼设计宽度、高度分别为8.0m、3.4m,切眼分两次掘进。初期掘进时切眼宽度为5.0m、高度为3.4m,代切眼贯通后再刷扩采面帮,从而将切眼宽度刷扩至设计宽度。切眼顶板按照700mm×800mm间排距施工玻璃钢锚杆(φ22mm× 2600mm),锚杆锚固长度控制在1600mm。由于切眼顶板完整性及承载能力较低,成型效果不佳,为了便于后期喷浆、注浆,顶板支护时采用钢丝网代替W钢带支护顶板。顶板支护采用的锚索(φ22mm×6500mm)按照1000mm×1600mm间排距并与锚杆间隔施工。巷帮均采用玻璃钢锚杆(φ22mm× 2400mm)按照750mm×800mm间排距施工。

(2)喷浆及注浆

切眼掘进后即对表层围岩进行喷浆,喷浆厚度为50mm,二次喷浆待注浆完成后进行。在滞后切眼掘进迎头10-30m距离时,采用中空注浆锚索(φ22mm×5000mm)进行注浆加固。注浆锚索按照1000mm×1600mm间排距并与已施工完成的锚杆间隔布置,注浆锚索锚固距离为900mm。注浆时采用的注浆设备型号为ZBYSB50/18-7.5,注浆材料为MZY-80,该注浆材料具有渗透能力强、凝结效果好、强度高等优点。注浆材料中水料比控制在1:3,注浆压力控制在10MPa以上。

待围岩注浆完成后进行二次喷浆,喷射厚度为100mm,喷射浆液中水泥为普通硅酸盐水泥,在喷射浆液中添加一定量的速凝剂(调价量为水泥重量的2.5%)。喷射的水泥浆初凝、终凝时间分别为3min、10min。喷射浆液按照石子:砂子:水泥=2:2:1配比混合,水灰比控制在1:2-1:2.5。

(3)切眼顶板补强支护

由于6302切眼顶底板岩层强度均较低且围岩破碎,切眼掘进及后期刷扩后容易导致顶板悬露面积过大而导致的顶底板及巷帮变形量过大问题。为了较好的控制大断面切眼围岩变形,在对切眼刷扩后在切眼两帮各布置一排由单体、工字钢按照一梁三柱构成的架棚控制顶板及巷帮变形。在切眼中部增加两排一梁三柱架棚控制顶板下沉。

4.大断面切眼围岩支护效果

在6302切眼掘进及后期刷扩过程中,在切眼中部位置相距50m分别一个测点对切眼围岩变形量进行监测。通过监测发现切眼在掘进支护完成7d内变形量增加明显;10d后围岩变形基本趋于稳定,仅部分区段切眼表层喷射的混凝土层出现一定的开裂显现,但是围岩变形量始终较小。监测到35d后切眼顶底板、巷帮变形量基本区域稳定,最终顶底板、巷帮变形量分别为120mm、90mm,切眼围岩变形量在允许范围内。因此,文中所提大断面切眼围岩支护技术可满足综采设备安装以及后期采面回采需要。

5.总结

以6302综采工作面切眼掘进为研究对象,根据围岩岩性特征提出切眼掘进及支护技术,取得如下主要结论:

(1)6302切眼埋深超过630m且围岩以强度较低的泥岩为主,由于切眼断面大、围岩破碎且强度较低导致切眼围岩控制困难。根据现有切眼支护技术并采用工程类比法确定6302切眼采用锚网索喷+注浆为主的围岩支护体系,并对围岩支护方案进行具体阐述。

(2)6302切眼采用先掘进小断面切眼可降低围岩控制难度,并通过后期刷扩达到预先设计宽度。采用文中所提支护方案后,围岩自身承载能力及稳定性得以显著提升。切眼刷扩完成后,采用单体+工字钢构成的架棚可有效提升顶板支撑强度,降低大断面切眼围岩变形。

(3)文中所提切眼围岩支护方式可满足大断面切眼围岩控制需要,并为其他矿井大断面切眼掘进及围岩控制提供经验借鉴。