盾构垂直姿态突变原因分析及纠正措施

杨立涛,邓 峰,李付欢,陈 泽

YANG Li-tao,DENG Feng,LI Fu-huan,CHEN Ze

(1.中国建设基础设施有限公司,北京 100089;2.中建南方投资有限公司,广东 深圳 518000;3.中国建筑第五工程局有限公司,湖南 长沙 410007)

1 工程概况

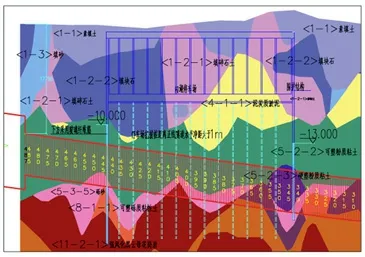

某地铁区间盾构施工采用海瑞克被动铰接式EPB6950 土压平衡式盾构,区间右线长728.959m,最小平曲线半径400m,隧道埋深约17.7~27.6m。衬砌环外径6.7m,内径6m,宽度1.5m。隧道洞身范围主要为淤泥质粉质粘土、可塑状粉质粘土、硬塑状粉质粘土、砾砂、可塑砾质粘性土、硬塑砾质粘性土。区间右线盾构接收段地质情况如图1 所示。

图1 区间右线盾构接收段地质剖面图

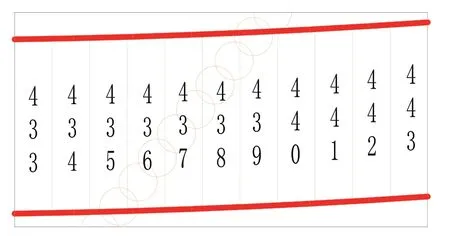

盾构在435~439 环位置斜交通过停车场南侧9 根围护桩,桩径1.5m(图2)。盾构在推进438环时,盾体开始整体下沉,成型隧道管片406 环位置最大下沉514mm,而区间总长度为487 环,存在极大的盾构接收风险,需通过盾构姿态急纠确保盾构顺利接收。

图2 区间右线盾构穿越停车场围护桩示意图

2 盾构垂直姿态情况

2.1 盾体下沉前施工情况

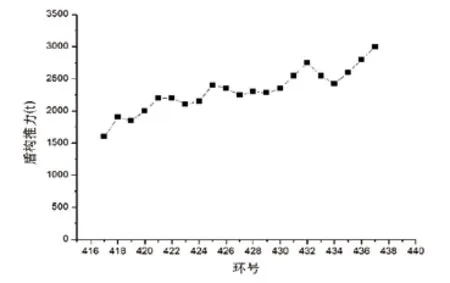

盾构在推进417 环时,盾构推力从1600t开始增加,到437 环时,推力增加到3000t,417~436 环掘进时除了推力增大,刀盘扭矩、刀盘转速和推进速度参数均正常(图3)。

图3 417~437环盾构推力变化

在437 环掘进时,推进速度突然下降,平均速度为5mm/min,437 环推进完成后,决定立即停机,带压开仓检查土仓和刀具情况。开仓时发现刀盘结泥饼,3 路泡沫管路堵塞,共更换37 把刀具,大部分刀具偏磨(图4),其中最大偏磨量接近5cm。

图4 刀具偏磨

2.2 开仓后盾体下沉情况

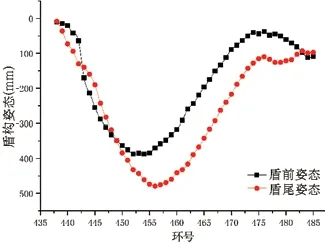

盾构接收段为28‰的上坡。盾构在438 环推进完成后,盾尾即将脱出围护桩时,出现栽头现象。盾尾脱出围护桩后,盾体整体下沉30mm左右。之后,盾体一直处于栽头和下沉状态,掘进至457 环时,盾构姿态最大已向下偏离设计轴线475mm,此后逐步向设计轴线靠拢,直到接收(图5)。

图5 438环到485环盾构姿态变化情况

3 原因分析

1)由于盾构下穿停车场时,未发现基坑内有人才公园施工时遗留的3 根废桩侵入右线隧道洞身,废桩直径1.2m、主筋∅22mm、混凝土等级C35,盾构直接磨桩通过,过程中参数均较正常,实际废桩钢筋已缠绕盾构刀盘,从417 环开始,推力逐步增大,有3 路泡沫管堵塞,刀盘上少量结泥饼。考虑盾构离接收端不足60 环,未及时疏通泡沫管路,选择继续掘进。

2)在穿越停车场南侧围护桩时,由于刀盘之前已经结泥饼,且刀具存在偏磨,导致开挖直径不足,掘进速度缓慢,周边土体进一步被扰动。盾构在磨桩过程中,隧底存在砂层,盾体重心通过围护桩时,出现整体下沉,盾尾上翘并被卡住。

3)由于盾尾卡死无法正常掘进,被动停机开仓共23 天,停机时间过长,导致盾体进一步整体下沉。

4)在439~445环盾尾穿越围护桩的过程中,无法调整盾构姿态,且隧底地质软弱,进一步导致盾构姿态往下。

5)盾构自身爬坡能力有限,隧道轴线设计为28‰的上坡,因盾体整体下沉且盾尾上翘,盾体中心线与隧道轴线设计夹角越来越大,盾构垂直姿态偏差也越来越大。

4 盾构垂直姿态急纠措施

在441 环推进时召开了专家分析会,会议决定在盾尾完全脱出停车场围护桩后抬头掘进,同时在后续几环管片拼装过程中,在保证一定盾尾间隙和不错台的前提下,尽量把管片向上拼,保持向上趋向,力争把成型管片姿态控制在100mm以内。同时加大底部注浆量,减小顶部注浆量,后期在隧道顶部及中间位置进行二次注浆,固定管片。加强现场监管,每拼装一环立即复测一次管片姿态。

现场在采纳专家意见后,盾构姿态逐步改善,但盾体中心线仍与隧道设计轴线偏差较大。在449 环推进时,再次召开了专家分析会,会议决定在管片迎水面抹油脂,增加管片润滑性,减少管片破损,增加千斤顶辅助油缸进行盾构姿态纠偏。

综合两次专家意见后,发现盾体垂直姿态仍偏差较大,抽调有十多年操作经验的操作手进行操作,相关参建单位各方的专业人士集中在盾构监控室进行值班,随时关注盾构姿态、管片姿态情况,严格控制每环的垂直趋向、垂直姿态的变化量,根据满足后期线路的缓和以及盾构接收的最低要求,下达每环纠偏量。

在盾尾增加2 组千斤顶(图6),并且对盾构本身的千斤顶与管片之间增加了垫钢板(图7)等措施,以提高盾构的纠偏能力。

图6 底部增加2个200t的千斤顶

图7 撑靴板与管片之间垫钢板

5 结论及建议

1)盾构始发前,应详细摸排区间障碍物情况,在盾构到达障碍物前进行处理,避免给后期盾构施工造成麻烦,引发二次灾害。

2)对盾构姿态、掘进参数、铰接行程及拉力等参数要有敏感性,一旦发现参数异常,及时分析原因,果断采取措施,切不可存在侥幸心理。

3)除了常规的通过管片选型、铰接行程、开启铰接装置、千斤顶油压差(有速的前提下采用较小的推力,有利于减少隧道向弧线外侧的偏移量)、背后注浆(在管片外弧侧注双液浆,防止管片姿态向外弧线偏移等)等措施来调整盾构姿态外,还可以通过在推进油缸撑靴与管片间加钢板或采用辅助千斤顶的方式增加外弧侧的推力,从而达到急纠的目的。

4)特殊情况下盾构掘进,需抽调有类似丰富经验的操作手,并及时复核每一环的管片姿态,通过盾体中心线、隧道轴线设计中心线、成型隧道中心线等进行综合理论运算,下达正确的技术交底,细化到每一环,甚至每一环还需细化好几个阶段,由此再来确定每一环的纠偏量。

5)在盾构选型时,要充分考虑盾构本身的爬坡和转弯能力,掘进过程中要充分考虑盾尾间隙、管片集中受力等问题,避免管片破损。每环掘进过程中,千斤顶应尽量全选,同时曲线内外侧的千斤顶分别先后伸出、回缩2~3 次,进行应力释放,并在管片背后涂抹油脂等措施来增加润滑性。

6)针对纠偏困难或小半径曲线的区间,建议提前对盾构进行设计改造,加大盾构开挖直径,增加超挖刀,铰接千斤顶行程适当加大,并尽可能采用主动铰接,有利于后期纠偏。

7)对纠偏困难的地段可以考虑提前采用1.2m或1m 的管片,且重视管片选型工作。

8)掘进过程中做好监控量测,为下一步采取措施及时提供参考依据。

9)出现盾构姿态突变时,根据设计单位出具的线路来进行纠偏。