R32在水平光管/微肋管内流动沸腾换热特性实验研究

仇富强 吴 立

(1上海理工大学能源与动力工程学院,上海 200093;2铜陵职业技术学院电气工程系,安徽 铜陵 244061)

根据《蒙特利尔议定书》与《京都协议书》,从2020年始R22将在全球市场被逐渐淘汰,环保替代性制冷剂的研发已迫在眉睫。R32(CH2F2)由于其较小的GWP值和0 ODP值,是一种较为理想的环保替代制冷剂。此外,相对于R22,R32泄漏时相对CO2排放量为405,减排比达77.6%[1],因此对R32替代R22的可行性进行换热研究,对加速R32换热设备的研发进程至关重要。

1 研究现状

当前,国内外学者对R32进行了大量理论及实验研究。李炅等[2]讨论分析了R32在管内的流动换热特性和适用关联式,指出了R32管内流动传热的不足,为今后的研究指明了方向,可为R32换热器设计提供指导。刘纳等[3]采用VOF模型模拟研究了R32在1 mm内径水平圆管内的凝结换热特性,分析了管子长度对工质干度、液膜厚度、轴向速度等变量的影响,并与实验值进行了对比,结果表明,模拟值与实验值相比要小,但在实验误差允许范围内。李敏霞等[4]实验研究了在蒸发温度15℃、流量密度100 kg/(m2·s)、热流密度6~24 kW/m2工况下,R32在2 mm水平光滑不锈钢管内的流动沸腾换热特性,并与R134a和HF01234yf进行了比较,同时也对现有用于对R32和HF01234yf的换热系数进行预测的公式进行了研究。结果表明,R32的传热系数为HF01234yf的1~2倍,所用预测公式需进一步改进。秦妍等[5]针对R32替代R410A用于制冷系统时排气温度过高的问题,提出采用补气法降低排气温度,并对几种工况下补气对系统排气温度、换热量、COP的影响进行了实验研究。研究表明:采用补气方法排气温度可得到有效降低,且在一定程度上换热量和COP有所增加。R32是一种具有潜力的替代制冷剂,采用补气系统,将打破排气温度过高对其应用的限制。而张新玉等[6]试验研究了-2℃到-15℃蒸发温度范围内,R32用于带经济器的中间补气压缩空气源热泵系统时的性能。研究表明,随着补气压力的升高,系统相对补气量、制热量和耗功均增大,蒸发温度低于-6℃时,系统制热性能优势明显。

相比于国内学者,国外学者对R32的换热研究更加充分。Kondou等[7]进行了R32/R1234ze(E)用于微肋管时的蒸发冷凝试验研究。Jige等[8]就测试管管径对R32沸腾换热特性的影响进行了分析。Rossato等[9]研究了R32在板式换热器内的沸腾换热特性。Zhu等[10]研究了R32在水平微通道内的两相流换热流型。

为进一步扩展R32的适用范围,本文在一小型管内沸腾换热实验台上,对R32管内流动沸腾换热进行试验研究。试验选用1根光管和1根微肋管为研究对象,研究饱和温度、质量流量、热流密度、干度四个变量对微肋管内换热特性的影响。并通过试验比较微肋管与光管的换热系数,分析不同变量条件下微肋管肋片结构对换热特性的影响。

2 实验装置

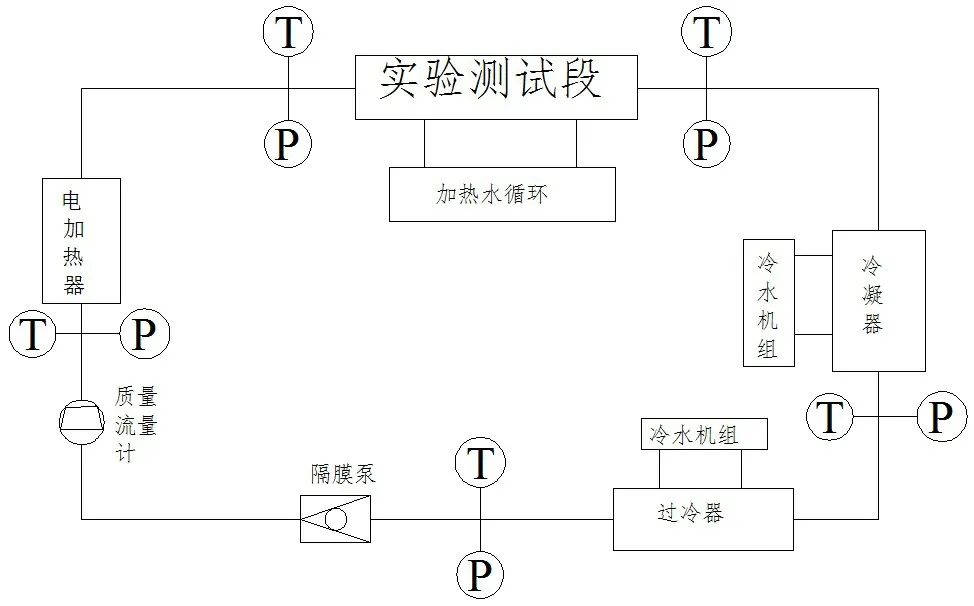

本研究所用试验装置主要包括三个循环系统(测试工质系统、热水加热系统和冷水机组系统)和一套测试系统,以R32为工质。装置原理图见图1。

图1 实验台原理

测试工质系统主要由隔膜泵、质量流量计、电加热器、试验测试段、冷凝器和过冷器等部件组成。试验开始前,隔膜泵将过冷R32液体经质量流量计供给电加热器,并在加热器内通过改变其电压、电流大小调节制冷剂的加热量,以使其满足设定状态。在试验测试段,R32与加热水循环换热进行沸腾实验,通过调节加热水的循环流量及进口温度来调节试验段的换热量。完成沸腾实验的R32进入冷凝器,与经冷水机组处理的低温载冷剂换热进行冷却,并在过冷器中再次与低温冷源换热进一步过冷。

测试工质系统中,整个系统的动力源由MS1C1系列隔膜泵(精度为5%)代替压缩机提供;制冷剂循环流量大小由质量流量计进行测量,精度为±0.1%;制冷剂温度由PT100铂电阻测量,测量精度为0.1℃;制冷剂压力由德鲁克压力变送器测量,型号为GE5072,量程为0~42bar,精度为0.2级。在电加热器前、冷凝器后及过冷器后,制冷剂均保持液体状态,故可根据所测温度、压力值直接计算得出相应的制冷剂焓值。测试段进出口均为两相态时,所测温度即为制冷剂饱和温度,测试段进出口压力差即为制冷剂流动压差。实验各测量点均与PLC相连,试验过程中,温度、压力、流量等信号由PLC通过RS232串口传到上位机组态软件中,并通过上位机内自带的计算程序对试验数据进行处理,所有试验工况均可在控制界面上显示。相应度试验工况,上位机再通过RS232串口把调整的控制信号发送到PLC中,PLC接收到上位机的信号后对试验台进行自动控制。

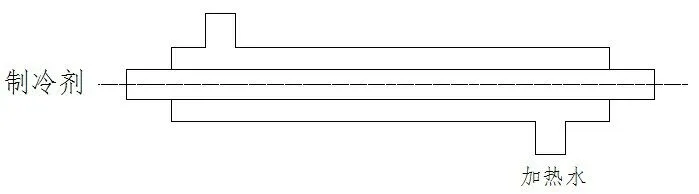

试验测试段为一套管式蒸发器,测试管内为制冷剂,测试管外环形通道内为热水,两者呈逆向流,具体如图2所示。为测量测试管壁温,试验时在测试管同一截面的上下左右四个方位分别布置一热电偶,在测试管外表面均匀设计0.2 mm的凹陷坑,热电偶探头置于凹陷坑内,如图3(a)所示,并由保温材料覆盖,用于减小测量误差。试验时所测管壁温度取四个热电偶所测温度的平均值。试验用测试管为一条光管(内径为1.7 mm)和一条微肋管(内径为1.7 mm,齿高为0.16 mm,螺旋角为0o,齿数为13),其截面形状见图3(b)。

图2 测试段示意

图3 测试管a)热电偶分布;b)测试管截面

3 数据处理

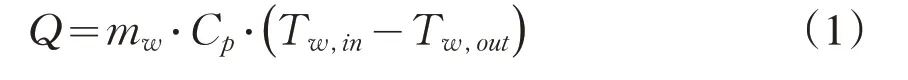

测试段换热量计算由式(1)计算:

式中,mw为热水质量流量,kg/h;C p为热水定压比热,4.186 kJ/(kg·℃);T w,in和T w,out分别为试验段进出口水温,℃。

制冷剂在测试段进口处干度由公式(2)计算:

式中,i in为测试段进口处制冷剂焓值,kJ/kg;i l为饱和温度下饱和制冷剂液体焓值,kJ/kg;i fg为饱和温度下制冷剂潜热,kJ/kg;Q j为电加热器内加热量,kJ;mr为质量流量,kg/(m2·s);i ji为电加热器前制冷剂进口焓值,kJ/kg。

测试段出口处制冷剂焓值由公式(4)计算:

试验中制冷剂换热干度值取其在测试段进出口处的平均值,即:

根据参数测量点,管内换热系数取局部平均值[11],即:

式中,A o为测试管外表面积,m2;T w为管壁温,℃;T s为沸腾饱和温度,℃。

4 数据分析

本部分内容主要研究试验变量及强化管结构参数对R32的沸腾换热特性的影响。具体试验变量设定为:0.1~0.9的干度值,10℃、15℃与20℃的饱和温度,100 kg/(m2·s)~600 kg/(m2·s)的质量流量,10 kW/m2、20 kW/m2、30 kW/m2及40 kW/m2的热流密度。此外,在特定饱和温度、热流密度,不同质量流量的工况下,试验对微肋管内换热系数与光滑管内换热系数进行了对比,以明确试验变量对微肋管强化效果的影响。

此外,为确保试验数据的可靠性,试验开始前,首先进行R32在内径8 mm光管的单相换热试验,将Nu试验值与采用Gnielinski公式[12]计算出的Nu理论值进行对比。结果显示:Nu试验值与理论值二者间误差在5%以内,足以表明试验台测试数据的可靠性。Gnielinski公式如(7)所示:

式中:λw为换热管导热系数,W/(m·K);D h为换热管水力直径,m;R e为载冷剂雷诺数;P r为载冷剂普朗特数;f为载冷剂摩擦系数。

4.1 试验工况

图4所示为不同饱和温度下,R32在微肋管内换热系数随干度的变化关系。由图4可看出,三种不同饱和温度下,其换热系数均是随着干度的增加先增加后减小的,且饱和温度越高,换热系数越大。在20℃饱和温度下,当干度值小于0.4时,换热系数随着干度值的增大而增加,但当干度值大于0.4时,换热系数随着干度值的增大而减小;而在10℃、15℃两个饱和温度下,换热系数随干度的变化趋势临界干度点分别为:0.6、0.5,即饱和温度越高,临界干度点越小。

这可解释为:饱和温度的升高能够增加管内活化核心点,进而强化换热。同时,饱和温度的升高也可引起R32气液密度比的增加,进而抑制气泡的产生、减弱换热效果。所以,换热系数在不同温度下表现出的不同效果实是强化效果与抑制作用的综合效果的体现。

图4三种饱和温度下换热系数随干度变化

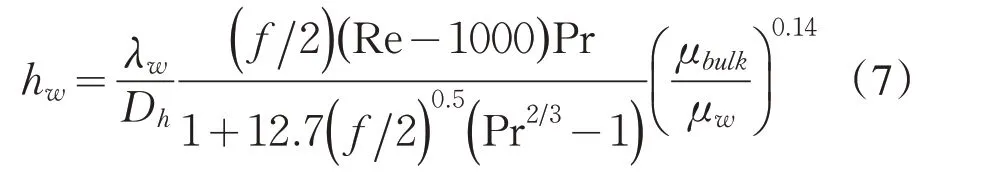

图5 所示为饱和温度为15℃、质量流量为200 kg/(m2·s)时,三种热流密度下微肋管内R32换热系数随干度值的变化。由图5可看出,三种热流密度下微肋管内R32换热系数均是随着干度值的增加先增大后减小的。干度值小于0.3时,热流密度越大换热系数就越大;干度值大于0.55时,换热系数随干度的增加而陡降,但热流密度对换热系数的影响并不大。热流密度分别为20 kW/m2、30 kW/m2、40 kW/m2时,换热系数随干度变化临界点分别为0.3、0.5、0.6,即热流密度越大,其临界点也就越大。这是因为,热流密度的增加虽能增加气泡产生的活化核心,但较大的热流密度同样更易导致气泡破裂,因此,在两者的综合作用下,临界干度点随着热流密度的增加而增加。

图5三种热流密度下换热系数随干度变化

图6 为饱和温度为15℃、热流密度为10 kW/m2时,200 kg/(m2·s)、400 kg/(m2·s)、600 kg/(m2·s)三种质量流量下R32在微肋管内换热系数随干度的变化。由图6可看出,三种质量流量下R32在微肋管内换热系数均是随着干度值的增先增加后减小的。热流密度越大,换热系数值也就越大。干度值小于0.2时,换热系数受质量流量影响不明显,此时管内主要换热机制为核态沸腾换热;随着干度值的增加,换热机制逐渐由核态沸腾换热变为强制对流换热,因此当干度值在0.2~0.4之间时,换热系数与干度值成正比;而当干度值大于0.4时,换热系数大小与干度值成反比,此时管内膜状沸腾换热逐渐消失,强制对流换热逐渐减弱。

图6 三种质量流量下换热系数随干度变化

此外,当质量流量增加时,R32干度值临界点逐渐变小。质量流量分别为200 kg/(m2·s)、400 kg/(m2·s)、600 kg/(m2·s)时,其干度值临界点分别为0.4、0.5、0.7。这可解释为:当干度值低于0.2时,管内核态沸腾占主导地位,质量流量对换热系数大小影响不明显;而干度值在0.2~0.4之间时,其受质量流量影响逐渐变大,此时强制对流换热逐渐占据主导地位,核态沸腾地位削弱,换热系数值大小受质量流量影响较大;而干度值大于0.45时,出现沸腾干涸现象,液膜变得易破裂,此时随着质量流量的增加,干度临界点变小,换热系数受质量流量影响再次变小,最终三种质量流量下,其换热系数大小无明显差别。

综上所述,饱和温度、热流密度、工质干度、质量流量等实验变量对管内换热特性的影响,其本质是不同换热机制在管内换热特性的体现,其中质量流量、干度对强制对流换热影响较大,而饱和温度、热流密度对核态沸腾换热影响较大。

4.2 管型尺寸

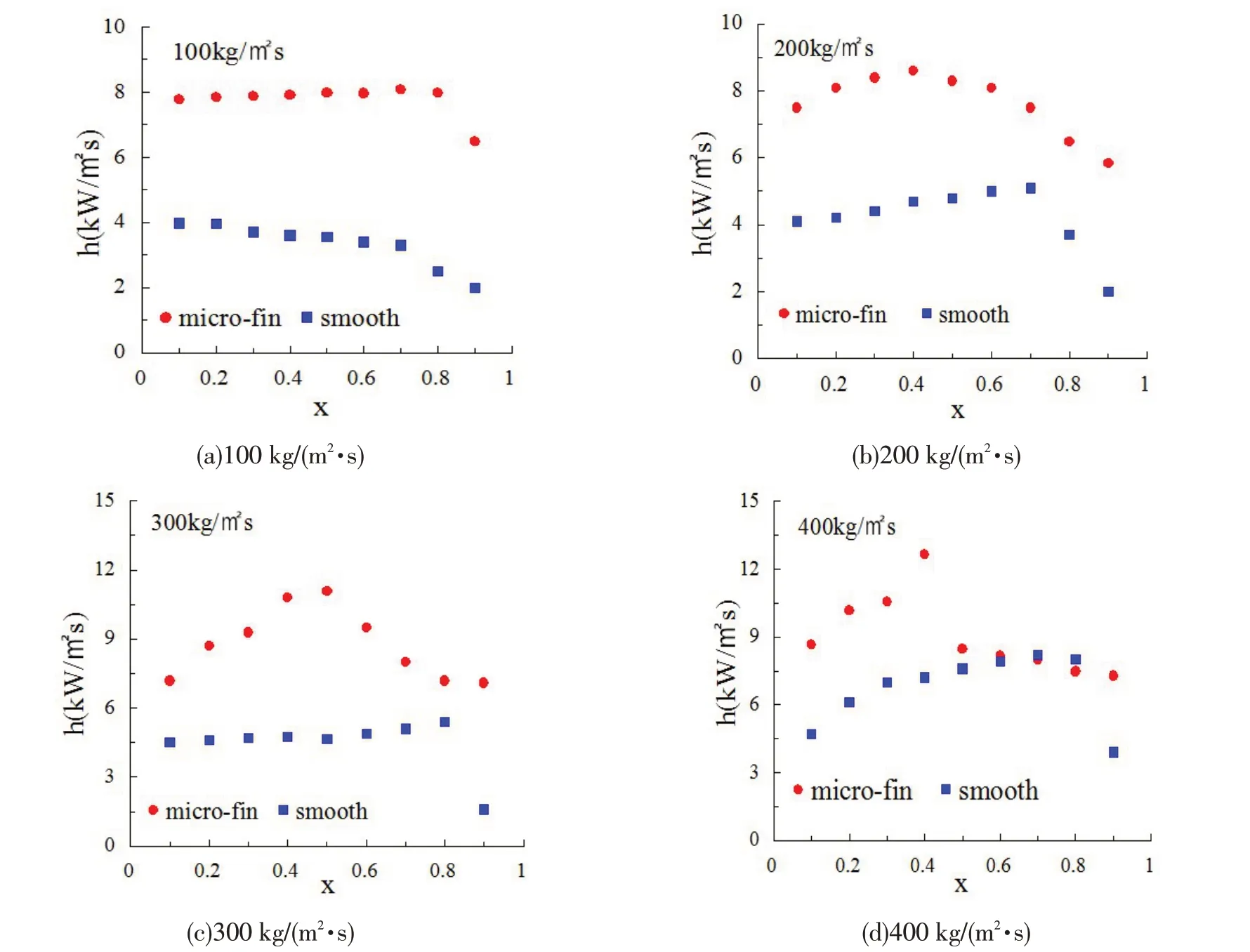

由于质量流量、干度对管内换热机制的影响比重较大,因此在对管型结构对管内换热特性进行分析时,主要以质量流量、干度为研究变量。图7所示为饱和温度为15℃、热流密度为10 kW/m2时,相同质量流量下,R32在微肋管和光管内换热系数的对比分析。

图7 不同质量流量下微肋管换热系数强化比随干度变化

由图7(a)可看出,在质量流量为100 kg/(m2·s)的工况下,当干度值小于0.8时,微肋管内换热系数大约是光管的2倍,微肋管内换热系数几乎不受干度影响,而光管换热系数随干度值的增大非线性减小;当干度值大于0.8时,随着干度值的增大微肋管内换热系数是减小的,此时管内换热液膜逐渐消失,管内换热接近干涸,换热效果变差。

由图7(b)可看出,在质量流量为200kg/(m2·s)的工况下,当干度值小于0.69时,微肋管的换热系数大约为光管的1.8倍,整个换热过程中,两种换热器换热系数随着干度值的变大呈现先增大后减小的变化趋势。即对于光管而言,当干度值小于0.7时其换热系数缓慢增加,当干度值大于0.7时明显减小;而对于微肋管,当干度值小于0.4时,其换热系数增加,当干度值大于0.4时,其换热系数减小。管内换热特性受干度影响较明显,即说明在实验测试范围内,强制对流换热在管内换热机制中占据主导。

由图7(c)(d)可看出,当质量流量分别为300 kg/(m2·s)、400 kg/(m2·s)时,微肋管内换热系数约为光滑管的1.7~1.8倍,对应干度值分别小于0.6、0.4。对于光滑管,质量流量为300 kg/(m2·s)时,光滑管内换热系数随着干度值的增加,其增加幅度较小。而当干度值大于0.8时,其值急剧下降;当质量流量为400 kg/(m2·s)时,干度值为0.7左右时,微肋管内换热系和光管换热系数相等。对于微肋管,质量流量为300 kg/m2s、400 kg/(m2·s)时,随着干度值的增加,微肋管内换热系数均先增加后减小,且干度临界点均在0.5左右。

5 结论

本文选用光管和微肋管(内径为1.7 mm)为研究对象,以R32为工质,在一小型管内沸腾换热实验台上进行了管内流动沸腾换热试验,用于研究饱和温度、热流密度、质量流量、干度等变量对管内换热系数的影响,并对微肋管的强化效果进行了分析,得到主要结论如下:

1)随着干度的增加,R32在微肋管内换热系数呈现先增加后减小的变化趋势,但变化趋势受饱和温度、热流密度、质量流量等变量的影响较大,即不同工况下换热系数变化趋转折点也将发生改变。

2)不同质量流量工况下,微肋管内换热系数均大于光管内换热系数,且随着干度值的增加,其变化趋势不同:质量流量为100 kg/(m2·s)时,微肋管内换热系数约是光管的2倍,且当干度小于0.8时,微肋管内换热系数受干度影响较小,而光管内换热系数随干度的增大而减小;质量流量为200 kg/(m2·s)时,微肋管内换热系数约为光管的1.8倍,且管内换热系数随着干度的变大呈现先增大后减小的变化趋势;当质量流量分别为300 kg/(m2·s)、400 kg/(m2·s)时,光管内换热系数受干度影响较小,而微肋管内换热系数随干度的增加呈现先增加后减小的变化趋势。