粉煤灰、MgO膨胀剂和减缩剂对面板混凝土抗裂性能的影响

张 迪,郭凡星,王 磊

(1.黄河水利职业技术学院,河南开封475004;2.西安建筑科技大学材料科学与工程学院,西安710055)

0 引 言

混凝土面板堆石坝(CFRD)是以堆石为受力主体,上游混凝土面板为防渗主体的一种堆石坝。由于其安全性好、适应性强、施工周期短,成本低等特点,混凝土面板堆石坝成为了中国水坝设计应用中最广泛的水坝类型之一[1,2]。混凝土面板是典型的细长条状结构,由于温度变化,体积变形和坝基沉降等原因容易开裂。对于坝体而言,若混凝土面板出现了裂缝,会破坏坝体结构的整体性和耐久性,且面板开裂引起的缝隙可能会使外界水渗入混凝土中,直接引起坝体的渗漏问题[2-4]。因此,提高混凝土面板抗裂性是关乎混凝土面板堆石坝安全运行的一个重要问题。

目前的工程实践和研究表明[4-7],提高面板混凝土抗裂性能的主要技术措施有控制混凝土原材料质量、优化混凝土配合比、掺加粉煤灰以及掺用适量纤维等。混凝土减缩剂主要成分是一类聚醇或聚醚类有机物及其衍生物[8,9]。研究[9]表明,掺入减缩剂可以降低混凝土孔隙水的表面张力,从而减小毛细孔失水时产生的收缩应力,一定程度提高混凝土的抗裂性。在混凝土制备时掺加MgO 膨胀剂是一种常见的控制裂缝产生的手段[10]。由于MgO 膨胀剂在混凝土凝结硬化过程中会产生一定体积膨胀,补偿混凝土收缩,包括温度收缩、干缩收缩和自收缩,从而减少混凝土的裂缝产生[10-12]。目前MgO 膨胀剂已经成功应用于三峡、索风营、隔河岩、龙滩等水电站的大体积混凝土并取得了较好的防裂效果[13,14]。然而目前针对减缩剂和MgO膨胀剂对面板混凝土抗裂性能影响的研究较少。

本文对比研究了单掺粉煤灰、MgO 膨胀剂和减缩剂对面板混凝土的力学性能、干缩和抗裂性能的影响,并分析其影响机理,从而为减缩剂和MgO 膨胀剂应用于面板混凝土提供理论依据。

1 原材料与试验方法

1.1 原材料

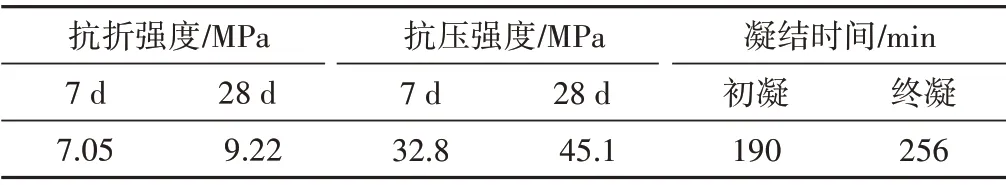

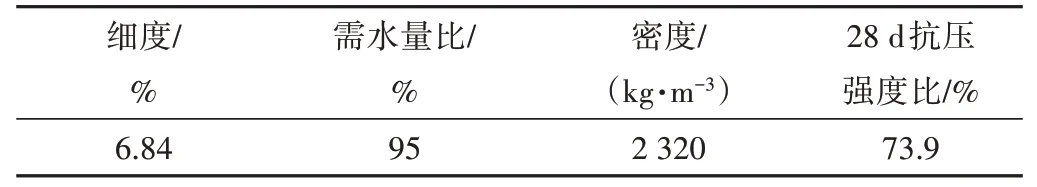

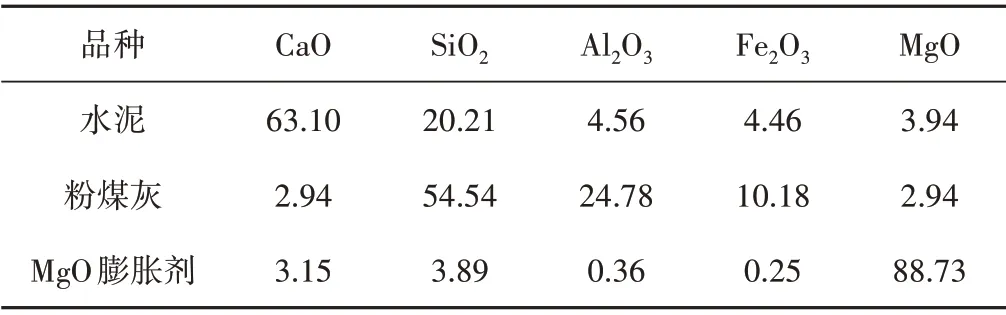

水泥选用42.5 普通硅酸盐水泥,粉煤灰选取Ⅰ级粉煤灰。水泥的主要物理性能见表1,粉煤灰的品质指标见表2。水泥、粉煤灰和MgO 膨胀剂的化学组分见表3。采用的MgO 膨胀剂活性指数为100 s,由柠檬酸法[15]测定,该方法规定从MgO 加入到一定浓度的柠檬酸溶液,至柠檬酸溶液呈中性时所需的时间即称为活性指数,活性指数越高其反应活性越小。水泥、粉煤灰和MgO 膨胀剂的比表面积分别为369,386 和650 m2/kg。采用的减缩剂主要成分为聚醇醚类有机物,密度为1.09 g/mL。粗骨料、细骨料由花岗岩加工而成,粗、细骨料的密度为2.65 g/cm3,细骨料的细度模数为2.86。

表1 水泥的物理力学性能Tab.1 Physical and mechanical properties of cement

表2 粉煤灰的品质指标Tab.2 Physical properties of fly ash

表3 部分原材料的主要化学成分 %Tab.3 Main chemical compositions of some raw materials

1.2 配合比

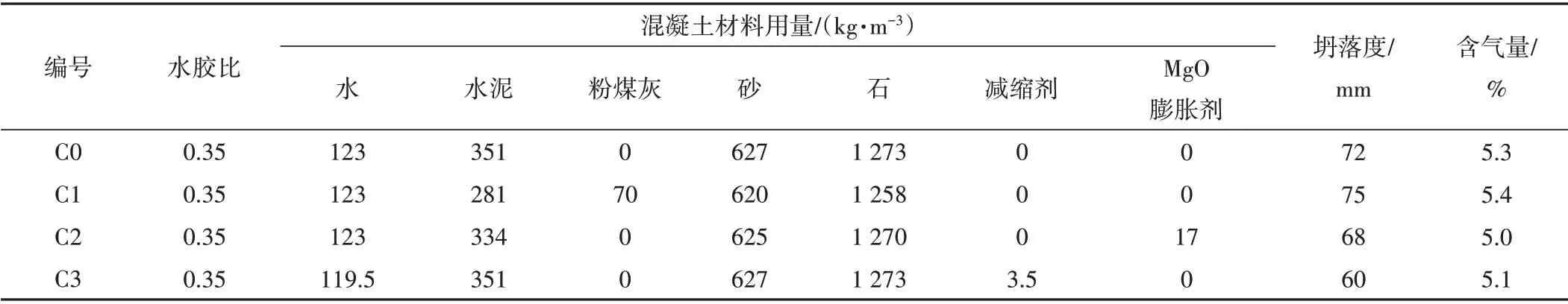

根据DL/T 5016-2011《混凝土面板堆石坝设计规范》,面板混凝土28 d强度等级不应低于C25,水胶比应低于0.45,粉煤灰替代水泥的比例应小于30%,含气量在4.0%~6.0%之间。结合实际工程应用,本文选择的面板混凝土强度等级为C30,采用水胶比为0.35,通过调整用水量、减水剂和引气剂用量,控制坍落度约70 mm(控制较高的坍落度便于混凝土溜槽施工)、含气量约5%。本文的面板混凝土配合比以体积法计算,配合比如表4所示。为了减少在溜槽过程中面板混凝土离析,面板混凝土常采用倒级配,也即粗骨料中中石(粒径20~40 mm)的比例小于小石(粒径5~20 mm)。本文中石与小石的质量比为45∶55。MgO 膨胀剂和减缩剂的掺量分别为6%和1%。试验以纯水泥混凝土为基准“C0”组,掺粉煤灰为“C1”组,掺MgO 膨胀剂为“C2”组,掺减缩剂为“C3”组。本文中水泥净浆圆环试验采用的水胶比为0.27(水泥标准稠度用水量对应的水胶比)。

表4 混凝土配合比Tab.4 Mix proportions of concrete

1.3 试验方法

依据DL/T5150-2017《水工混凝土试验规程》进行混凝土抗压强度试验、劈裂抗拉试验、极限拉伸试验和干缩试验。依据CCES01-2004《混凝土结构耐久性设计与施工指南》,通过平板法评价粉煤灰、减缩剂和MgO 膨胀剂对面板混凝土的抗裂性的影响,同时采用圆环法研究了这3 种材料对水泥水化硬化浆体抗裂性的影响。

2 结果与讨论

2.1 抗压强度

混凝土的抗压强度试验结果如图1所示。从图1可以看出,掺加20%的粉煤灰明显降低了混凝土早期抗压强度,与C0混凝土相比,C1 混凝土7 d 的抗压强度降低了约17%。这主要是由于水泥被部分粉煤灰替代时的稀释作用和早龄期粉煤灰的低火山灰活性造成的[4]。随着龄期的增长,90 d 时C1 混凝土抗压强度逐渐接近C0混凝土,这说明粉煤灰的掺入对混凝土后期强度的提高起着积极作用。

图1还表明掺入MgO 膨胀剂会降低混凝土的抗压强度。与C0 混凝土相比,7、28 和90 d 时C2 混凝土抗压强度降低幅度约7%~10%。大量研究[10-12]表明,常温下,掺入不同活性指数的MgO 膨胀剂都会一定程度降低混凝土的抗压强度,且MgO 氧化镁活性越高、掺量越大,混凝土抗压强度降低的幅度越大。这主要是由于:其一,MgO 无法发挥水泥的胶凝性,其等量替代水泥会一定程度削弱混凝土强度;其二,MgO 水化形成Mg(OH)2的过程中会消耗混凝土中的水,在一定程度影响了水泥的水化反应。此外,也有研究从Mg(OH)2晶体生长会导致混凝土中产生微裂纹[16]、Mg(OH)2晶体易于在浆体-骨料界面过渡区富集进而削弱界面过渡区[17]这两个角度来解释MgO 膨胀剂对混凝土力学性能的负面影响。但总体来看,由于MgO 膨胀剂在混凝土中的掺量较低且其对混凝土强度的影响相当有限,故MgO 膨胀剂仍然在水工混凝土得到了较广泛的应用。

从图1还可以看出,C3 混凝土各龄期(7、28 和90 d)抗压强度均有降低,较C0混凝土分别降低了约5%、7%和5%。这是由于减缩剂的加入降低了混凝土孔隙溶液的碱度,从而在一定程度上直接抑制了水泥的水化,对混凝土的强度发展产生不利影响[9,18]。

2.2 劈裂抗拉强度和极限拉伸值

图2为各龄期混凝土的劈裂抗拉强度和极限拉伸值。根据图2,C1 混凝土在7 天时的劈裂抗拉强度和极限拉伸值为1.95 MPa 和83×10-6,与C0 混凝土相比降低幅度约15%~16%。这也可以用粉煤灰的稀释作用及其早期微弱的火山灰活性来解释。随着龄期的增长,C1混凝土在90 d时的劈裂抗拉强度和极限拉伸值与C0混凝土相当,说明粉煤灰在后期的火山灰反应也可以提高劈裂抗拉强度和极限拉伸值[2,4]。

根据图2,在混凝土中掺加6%MgO 膨胀剂时,劈裂抗拉强度和极限拉伸值较C0混凝土降低7%~9%。MgO 膨胀剂对混凝土力学性能的发展会有一定影响,并导致劈裂抗拉强度和极限拉伸值明显下降。此外,与C0混凝土相比,C3混凝土各龄期的劈裂抗拉强度和极限拉伸值的降低幅度约4%~6%,说明减缩剂对混凝土的劈裂抗拉强度和极限拉伸值也有一定的负面影响。

2.3 混凝土的干缩

混凝土的干缩率发展情况如图3所示。干燥收缩是指试样在干燥环境中因水分蒸发而引起的体积变化。

从图3可以看出,与C0 基准混凝土相比,掺入粉煤灰、MgO膨胀剂和减缩剂都在一定程度上降低了混凝土各龄期的干缩率。图3所示,与C0 混凝土相比,C1 混凝土的干缩率在90 d 内降低了约5%。这是由于混凝土收缩主要源自水泥浆体,粉煤灰取代水泥后减少了胶凝材料中的水泥用量,从而抑制了混凝土的收缩[19]。掺MgO 膨胀剂和减缩剂的混凝土90 d 的干缩率比C0 混凝土分别降低了47×10-6和31×10-6,分别降低约15%和10%。分析原因,本文采用了活性指数偏高、具有早期膨胀特性的MgO 膨胀剂。薄壁混凝土结构通常散热效果较好且收缩主要发生在早期,因此可使用活性较高的MgO 膨胀剂,而大体积混凝土的收缩开裂主要是长龄期内外温差导致的温度收缩,因此大体积混凝土常采用活性较低的MgO 膨胀剂[20]。较高活性的MgO 在水化早期就可参与水化并产生膨胀并抑制收缩,因此在水化28d 前,C2 混凝土的干缩率就明显低于其他几组混凝土。减缩剂则是通过降低混凝土孔隙水的表面张力,从而减小失水时毛细孔产生的收缩[9,18]。对比来看,掺入MgO 膨胀剂抑制混凝土收缩的效果优于掺加粉煤灰或减缩剂。

2.4 抗裂性能

2.4.1 水泥浆体的抗裂性-圆环法

水泥圆环试验见图4所示,水泥圆环试验得到的初始开裂时间试验结果见表5。可以看出,掺入粉煤灰、MgO 膨胀剂或减缩剂,水泥圆环的初始开裂时间均明显延长。C1水泥圆环的初始开裂时间为15 h,较基准水泥圆环延长了约3h。粉煤灰的掺入延迟了水泥圆环的初始开裂时间,说明粉煤灰可以提高水泥浆料的抗裂性能。这是因为掺入粉煤灰会代替部分水泥,降低水泥水化反应引起的收缩。此外,由于粉煤灰的“形态效应”,粉煤灰的掺入提高了水泥浆体的有效水灰比,改善了水泥圆环的自干燥现象,从而延缓了水泥圆环开裂。

根据表5还可以看出,掺加MgO 膨胀剂或减缩剂的水泥圆环初始开裂时间分别延长至17 h 和16 h。这是由于本文圆环的开裂主要是由水泥浆体的干缩导致,上文所示掺加MgO 膨胀剂和减缩剂能够较大程度抑制水泥混凝土的干缩,从而延缓了水泥圆环的开裂。

表5 硬化水泥浆体圆环法抗裂试验结果Tab.5 Results of anti-cracking resistance test for cement paste

目前是通过调节煅烧温度和窑内停留时间来调节MgO 膨胀剂的水化活性和膨胀性能,进而生产不同类型的MgO 膨胀剂用于补偿混凝土早龄期和长龄期不同类型的收缩[17]。文献[15]表明,活性指数为46 s 的MgO 水化2 d 时反应程度高达97%,而同龄期活性指数为325 秒的MgO 反应程度仅为4.5%。目前虽然没有活性指数为100 s 的MgO 的水化程度报道,但文献[11]的研究表明该活性指数的MgO 具有明显的早期膨胀特性。活性较高的MgO 膨胀剂早期水化反应生成Mg(OH)2引起的体积微膨胀可补偿水泥圆环的收缩,从而延迟水泥圆环的初始开裂时间。这与水工大体积混凝土常采用的活性较低的MgO 膨胀剂不同,较低活性的MgO 膨胀剂水化缓慢,其在水化后期产生延迟膨胀从而较好补偿长龄期大体积混凝土较高的内外温差导致的温度收缩[20]。减缩剂则是通过降低水泥浆体孔溶液表面张力来减少收缩[13,14],对水泥圆环的初始开裂时间也有延缓作用。整体来看,掺入MgO 膨胀剂比粉煤灰或减缩剂可取得更好的抗裂效果,这与混凝土干缩试验结果一致。

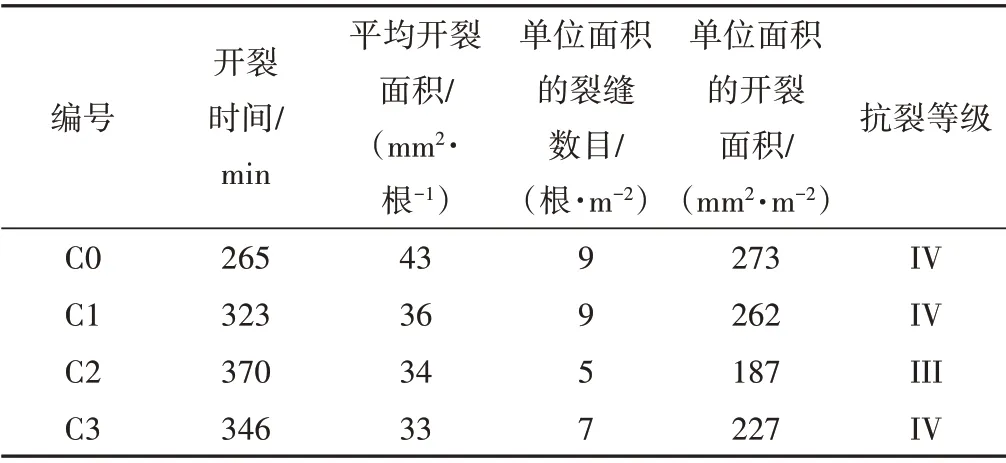

2.4.2 混凝土的抗裂性-平板法

混凝土平板法试验结果见表6所示。平板法试验出现的裂缝出现在混凝土浇筑后的7 h 内,这些裂缝主要是由于混凝土表面失水而产生的塑性收缩和干缩所致。

表6 混凝土抗裂性试验结果Tab.6 Slab test results of concrete

表6表明,掺入粉煤灰延缓了混凝土平板的开裂时间,减少平板裂缝的数目和总裂缝面积,从而提高了混凝土抗裂等级。与圆环法试验结果一致,掺入20%粉煤灰可以提高混凝土的抗裂性能,其主要机理也与粉煤灰降低混凝土的收缩有关。

根据上文结果,掺加MgO 膨胀剂和减缩剂都一定程度降低了混凝土的抗拉强度和极限拉伸值,在相同外力作用下,C2 和C3 混凝土可能会比C0 混凝土会更先开裂。但表6显示掺入MgO 膨胀剂和检缩剂都一定程度延缓了开裂时间、降低了平均开裂面积并提高了混凝土的抗裂性。如上文所讨论的,本文采用的MgO 膨胀剂活性较高,具有早期膨胀特性,在水化早期MgO 与水发生反应生成Mg(OH)2晶体产生的体积膨胀可补偿混凝土表面失水产生的收缩[10,14,16],从而降低了混凝土因塑性收缩和干缩导致的开裂风险。减缩剂可降低混凝土中孔隙中溶液的表面张力,减少混凝土水分蒸发,减少了混凝土早期因为失水而引起的塑性收缩和干缩,从而在一定程度上提高了混凝土的抗裂性[18]。由此可见,C2 和C3 混凝土抗裂性的改善与MgO 膨胀剂和减缩剂能够较大程度抑制混凝土的塑性收缩和干缩有关,这与上文混凝土的干缩结果较为一致。表6还表明,掺入6%MgO膨胀剂的混凝土抗裂等级最高。

3 结 论

(1)在混凝土掺入20%粉煤灰有利于混凝土后期强度的发展,而掺加6%MgO膨胀剂或1%减缩剂会降低各龄期的混凝土抗压强度、劈裂抗拉强度和极限拉伸值。

(2)掺加20%粉煤灰、6%MgO 膨胀剂或1%减缩剂都在一定程度上降低了混凝土各龄期的干缩率。相比之下,掺6%MgO膨胀剂对混凝土干缩的抑制效果优于掺20%粉煤灰或1%减缩剂,这与MgO膨胀剂可在水化早期产生膨胀有关。

(3)掺加20%粉煤灰、6%MgO 膨胀剂或1%减缩剂均可提高混凝土的早期抗裂性能,从而降低混凝土开裂风险,其中掺入6%MgO 膨胀剂的抗裂效果最好。在实际面板混凝土施工时,粉煤灰和MgO 膨胀剂/减缩剂复掺使用可能会取得更好的抗裂效果,该措施仍需进一步试验证明。 □