方形切缝扭簧电解线切割加工试验研究*

唐 成,房晓龙,许崇长,曾永彬

(1.南京航空航天大学机电学院,南京 210016;2.天津航空机电有限公司,天津 300308)

为获得更大的机动性,飞行控制系统通过驱动配平舵机,带动调整片或水平安定面使杆力动态配平补偿,用以消除不平衡力矩,操纵飞机姿态,保持飞机稳定[1]。扭簧是配平舵机的关键零件,为配平舵机提供精确的扭矩梯度特性,使飞行员感受灵敏的操纵力感[2]。方形切缝扭簧是一种新的扭簧结构,沿圆周方向均匀分布有螺旋上升的贯穿式方形沟槽。与传统扭簧相比,方形切缝扭簧具有结构灵巧、紧凑,便于端面安装等优点,且已广泛用于各类战机、直升机配平舵机[3]。方形切缝扭簧力学特性受制造精度影响显著。作为循环载荷作用下的高疲劳寿命和高可靠性要求零件,加工表面严格禁止有重铸层、微裂纹存在[4]。上述高精度、高表面质量加工要求给常规制造技术(机械加工、激光加工、电火花线切割等)带来诸多困难。

机械加工高弹性金属材料易形成残余应力、毛刺,零件热处理后易变形[5],严重影响扭簧的力学特性。激光加工利用高温熔化气化金属切割出切缝[6],切缝易热变形,切缝表面存在重铸层[7];电火花线切割加工利用火花放电产生的高温熔化气化去除材料,扭簧切缝同样存在热变形和表面重铸层等问题[8–9]。重铸层是熔融材料在零件表面快速冷却形成的淬火铸造组织,内部常含有微裂纹,在交变载荷的作用下,微裂纹易扩展以致零件发生断裂破坏,严重降低扭簧的疲劳寿命[10–11]。因此,激光加工和电火花线切割技术均无法直接用于无重铸层零件的加工。方形切缝扭簧的高效精密加工已成为制约其应用和配平舵机性能提高的瓶颈。

电解线切割加工采用金属丝作为工具阴极[12]。加工时,工件接电源正极,电极丝接电源负极,基于金属电化学阳极溶解原理去除材料,通过线电极的多轴数控运动加工出直缝、窄槽等结构[13]。电解线切割加工继承了电解加工的诸多优点:加工过程不受材料力学性能限制;加工表面无应力、无重铸层、无微裂纹;工具电极无损耗,可重复使用。电解线切割加工工件时,加工间隙通常仅有数μm到数十μm,其电解产物排出困难,轴向冲液是电解线切割中最常用的促进加工产物排出的方法[14]。Qu等[15]采用用直径为0.1mm的电极丝加工1.8mm厚的钛合金,切缝侧面间隙为150μm。Klocke等[16]将两根电极丝绞合作为阴极工具,同时配合轴向冲液,在40mm厚的铬镍铁合金上进行电解线切割,切割速率可达20mm2/min。He等[17]开展了轴向冲液电解线切割加工钛铝合金试验,验证轴向冲液电解线切割是一种有效的加工方法。从上述工艺特点看,电解线切割技术特别适合方形切缝扭簧的加工。

本文采用扭簧毛坯低速旋转、相对电极丝低速直线进给的组合运动方式进行螺旋状电解线切割加工,同时辅以沿电极丝轴向高速冲液带走加工间隙内加工产物,以实现稳定加工。设计专用装置,优化工艺参数和工艺方案,最后实现高精度扭簧样件的加工。

电解线切割加工方形切缝扭簧原理

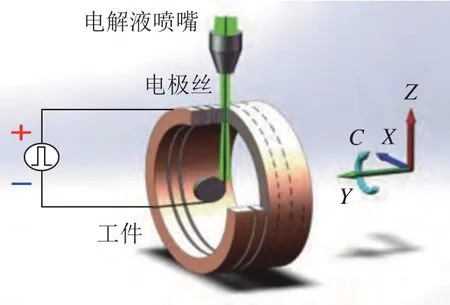

方形切缝扭簧切缝为螺旋上升的贯穿结构,根据电解线切割工艺特点,采用工件超低速旋转,同时配合低速直线进给的复合运动方式进行加工,图1为方形切缝扭簧旋转切割示意图,其电解液从进液口汇入冲液腔体,经过冲液腔体的缓冲作用后,从下方的喷嘴高速喷出,将汇流的电解液转化成轴向喷射的电解液束,包裹住电极丝。为了避免机械钻孔、电火花穿孔可能产生加工应力,同时提高加工效率,采用阵列管电极加工电解线切割加工用穿丝孔。

从运动学角度分析,方形切缝加工过程实际上是扭簧上任一点做螺旋线运动的过程,是旋转运动和直线运动的复合运动。因此,实际加工速度则是工件旋转速度和直线进给速度的合速度。通过控制工件转速和进给运动平台的速度就能够加工出不同螺距的方形切缝。

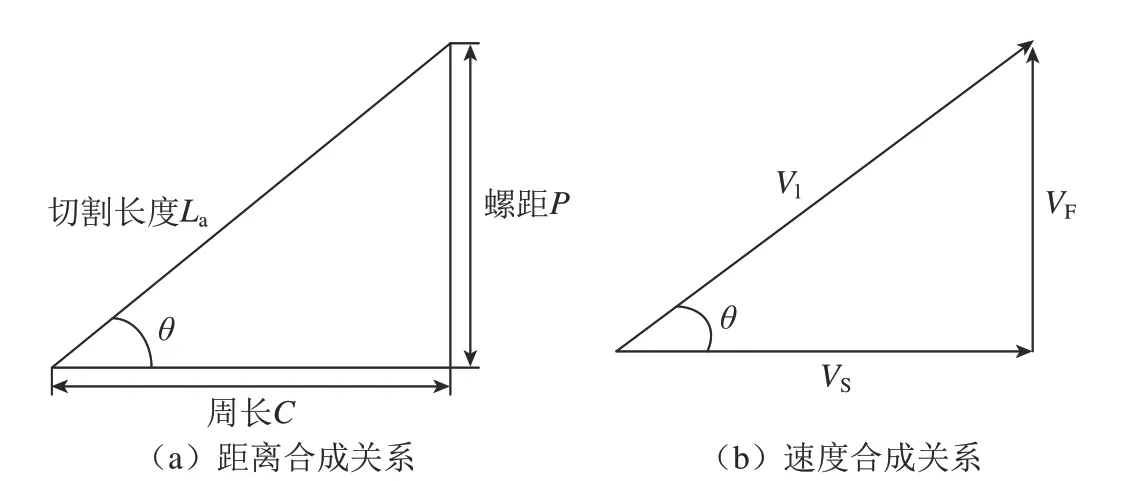

如图2所示,以扭簧毛坯外表面上点的线速度为工件的实际加工速度Vl(μm/s),工件外表面切缝一圈的长度为工件旋转一圈的切割长度La(mm)。DS表示扭簧毛坯外径(mm),P表示方形切缝的螺距(mm),那么,

若工件实际加工速度Vl为设定可知,那么加工一圈所需要的时间ta(s)为:

加工一圈,工件轴向进给距离是一个螺距,因此,可得工件直线进给速度VF(μm/s):

工件外表面点的径向线速度VS(μm/s)为:

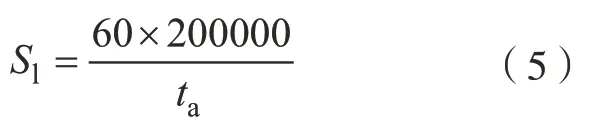

由于螺距和工件外径相差几个数量级,因此选择谐波减速器降低扭簧的转速。谐波转速器200000∶1的减速比,则伺服电机的转速Sl(r/min)为:

所需要加工方形切缝扭簧毛坯外径为68mm,螺距为4mm,圈数为5圈,当工件实际加工速度为10μm/s,则工件直线进给速度为0.187μm/s,伺服电机转速为561.911r/min,当工件实际加工速度为20μm/s,则工件直线进给速度为0.374μm/s,伺服电机转速为1123.249r/min。

方形切缝扭簧电解线切割加工系统

图1 方形切缝扭簧旋转切割示意图Fig.1 Schematic of wire electrochemical machining square slotted torsional spring

方形切缝扭簧旋转电解线切割加工系统如图3所示,包括数控系统、加工电源、轴向冲液装置、电解液循环系统、XYZ进给平台、螺旋切割加工装置及控制系统6个部分。轴向冲液装置安装在机床的横梁上保持位置固定,扭簧毛坯通过连接轴套与旋转进给平台连接,螺旋切割加工装置安装在机床的XYZ进给平台上,通过机床数控系统调整扭簧毛坯与轴向冲液装置的相对位置。扭簧工件连接脉冲电源正极,电极丝连接负极。

轴向冲液电解线切割装置如图3(a)所示,包括电极丝固定装置、冲液腔和二维微调平台3个部分。电极丝绕过固定装置的上下导向轮并穿过冲液腔,通过上下紧固螺母固定。电解液从进液口泵入冲液腔体,经过冲液腔体的缓冲作用后,从下方的喷嘴高速喷出,将汇流的电解液转化成轴向喷射的电解液束。二维微调平台可从两个方向调整喷嘴与电极丝的相对位置,以保证从喷嘴喷出的电解液束将电极丝包裹在中心。

图2 距离与速度的合成关系Fig.2 Composite relations of distance and velocity

螺旋切割加工装置如图3(b)和 (c)所示,包括连接轴套和旋转进给平台两个部分。其中超低速旋转进给平台包括定位安装盘、联轴器、谐波减速器、伺服电机、进给运动平台等。为了使得加工转速与进给速度匹配以实现特定的螺旋运动轨迹,采用高精度的进给运动平台实现直线运动,选用AKM13C–AKC2R–00型号的伺服电机控制工件转速。采用谐波减速器来作为减速装置,以实现高精度、超低转速的旋转运动,减速器传动比200000∶1,从而大幅度降低伺服电机提供的转速来满足试验需求。伺服电机控制器采用Kollmorgen公司的AKD–B00306–NBAN–0000控制器,通过Kollmorgen WorkBench软件进行转速控制和实时监控。连接轴套的作用是连接定位安装盘与扭簧毛坯。连接轴套的内径与扭簧毛坯的内径一致,外径略大于扭簧毛坯,两端的螺纹开孔分别与定位安装盘和扭簧毛坯相匹配。

图3 方形切缝扭簧电解线切割加工系统Fig.3 Wire electrochemical cutting system for square slit torsion spring

方形切缝扭簧电解线切割加工试验

1 穿丝孔管电极电解加工

在进行方形切缝扭簧轴向冲液电解线切割加工前,需要在距离扭簧毛坯端面3.5mm处沿径向预先加工出半径为0.5mm的穿丝孔。针对以50CrVA弹簧钢为材料的壁厚6mm方形切缝扭簧,开展管电极电解加工穿丝孔试验研究,原理示意图如图4所示。试验采用流量为12L/h,质量分数为10%的NaNO3电解液,管电极采用外径0.76mm、内径0.4mm的304不锈钢管,初始加工间隙为0.3mm,试验探究加工电压和进给速度对孔的入、出口直径和孔型的影响。

图4 多管电极电解加工原理示意图Fig.4 Schematic of multi-tube electrochemical drilling

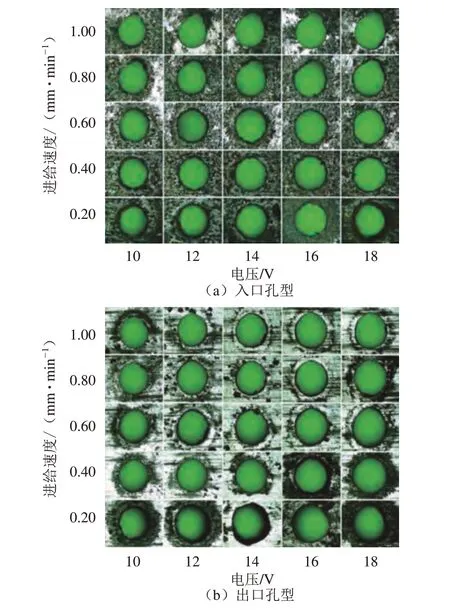

由图5可知,当进给速度恒定时,电压与孔径正相关,即电压值越大,孔径越大。当电压值恒定时,进给速度与孔径负相关,即进给速度越大,孔径越小。

图5 电压和速度对入-出口直径的影响Fig.5 Influence of voltage and speed on hole diameter of ertrance and exit

由图6的入–出口孔形可以看出,进给速度过快或者过慢都对孔形有不利影响,孔形整体质量均比中等进给速度时的孔形差,且进给速度对孔形的影响效果十分显著;另外,当进给速度一定时,电压增大可以改善孔形,但电压过大会使孔径增大较多,导致加工一致性较低。

图6 电压和速度对入-出口孔型的影响Fig.6 Influence of voltage and speed on hole type of entrance and exit

综合考虑电压与进给速度对于孔径与孔形的影响,尽量选择低速进给与低电压配合,或者高速进给与高电压配合,因此,选择进给速度0.6mm/min,加工电压14V,加工出方形切缝扭簧解线切割预穿丝孔,如图7所示,平均孔径为0.96mm。

2 稳定电解线切割加工电压分析

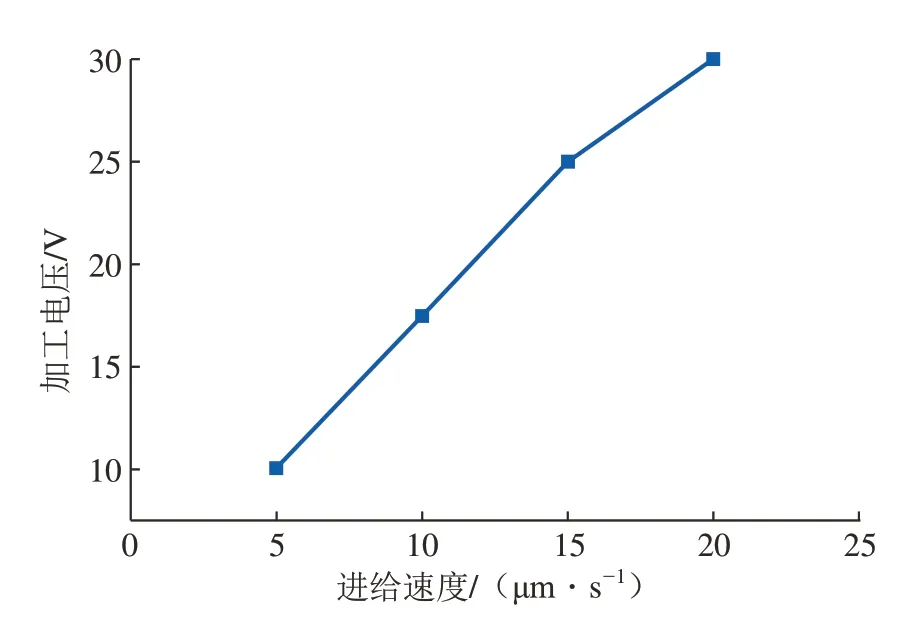

根据姚羊洋等[18]轴向冲液电解线切割加工试验研究,本试验采用直径0.5mm的钼丝作为电解线切割用线电极,质量分数5%的NaCl和5%的NaNO3的混合溶液作为电解液,脉冲频率1kHz,占空比60%,冲液压力1MPa,喷嘴直径为0.8mm。试验采用实际进给速度为5μm/s、10μm/s、15μm/s、20μm/s,探究不同进给速度下实现稳定加工所需加工电压的变化,图8所示为4种进给速度下不发生短路的最低电压,可知,最低不短路电压会随着进给速度的增加而增加。为保证加工正常进行,进给速度增加的同时应保证单位时间内的材料蚀除量相应增大,若不能满足这一要求,就会使得电极丝与工件之间的加工间隙越来越小,最终导致短路。因此,需要提高加工电压来增大单位时间内的材料蚀除量,保证工件稳定加工。若采用20μm/s的加工速度,则加工电压至少为30V 。

3 工艺优化及样件加工

试验中发现,50CrVA工件在加工过程中出现表面剥落和生锈的现象,严重影响工件的加工质量。为了解决这个问题,针对加工工艺过程提出两项改进措施。(1)对工件表面进行绝缘处理,采用电泳工艺,涂敷材料为环氧树脂漆。环氧树脂及其固化物力学性能高,具有很强的内聚力,分子结构致密;附着力强,对金属具有优良的附着力;固化收缩率小,线胀系数也很小,所以固化后体积变化不大;具有优良的电绝缘性和优良的抗化学药品性。(2)去除加工轨迹绝缘层。加工轨迹上的表面绝缘层会阻挡电极丝的进给,去除加工轨迹绝缘层可以避免因表面绝缘层的阻挡造成的短路,有效避免损伤电极丝和工件。另一方面,保留加工轨迹外的表面绝缘层可以很好地保护非加工区域,避免二次腐蚀,改善表面质量。方形切缝扭簧的加工工艺流程如图9所示。

4 加工结果分析

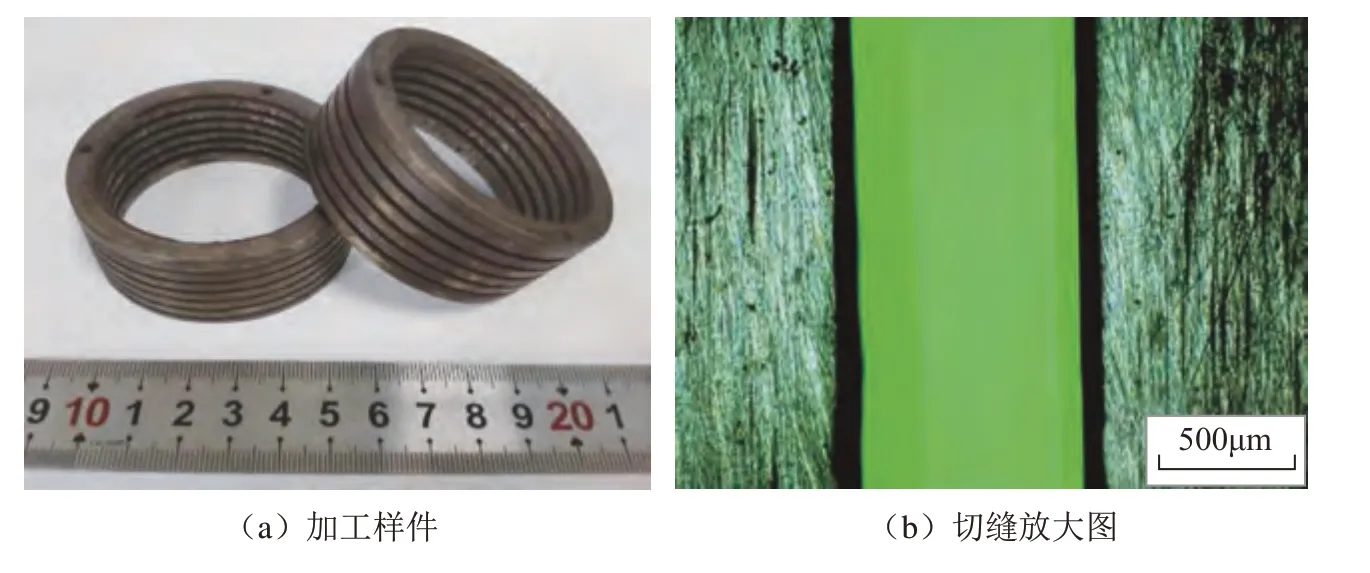

选择工件实际加工速度20μm/s,则工件直线进给速度为0.374μm/s,伺服电机转速为1123.249r/min。参照上述试验结果,以0.5mm的钼丝作为工具电极,质量分数5%的NaCl和5%的NaNO3的混合溶液为电解液,加工电压30V,脉冲频率1kHz,占空比60%,冲液压力1MPa,喷嘴直径为0.8mm,进给速度20μm/s,加工出平均缝宽为1.006mm的方形切缝扭簧结构,在显微镜下观察到切缝缝宽均匀,切缝两侧直线度较好(图10)。方形切缝扭簧切缝共5圈,总切割长度超过1m,每圈等长度取4个测量点,共取20个测量点测量切缝宽度,如表1所示,表中最大测量值为1039μm,最小测量值为967μm,即上偏差0.039mm,下偏差0.033mm,在±0.05mm公差内。后续用于实际生产,还需建立工艺规范,解决工艺和设备稳定性问题。

图7 穿丝孔加工实物Fig.7 Machined holes

结论

(1)提出扭簧低速旋转+直线进给的组合运动方式进行方形切缝扭簧电解线切割加工,分析了组合运动学特性,设计了专用运动装置,建立了方形切缝扭簧电解线切割加工试验系统。

(2)试验研究了进给速度和加工电压参数对管电极电解加工穿丝孔孔径大小与孔型的影响,选择进给速度为0.6mm/min,加工电压为14V的加工参数组合加工出阵列穿丝孔。

(3)采用涂覆绝缘涂层避免了50CrV材料电解加工中极易出的非加工面腐蚀现象,试验研究了加工电压对电解线切割加工速度的影响,采用优化的工艺参数和改进的工艺流程,成功加工出平均缝宽为1.006mm、尺寸偏差在±0.05mm内、表面质量较好的方形切缝扭簧样件。

图8 进给速度与加工电压的关系Fig.8 Relationship between feed speed and machining voltage

图9 方形切缝扭簧加工工艺流程Fig.9 Processing flow of square slit torsion spring

图10 加工样件及显微镜下的切缝Fig.10 Machining samples and microscopic slits

表1 方形切缝扭簧切缝宽度Table 1 Slit width of square slotted torsional spring