基于DOE设计的叶片电解加工工艺优化

(中国航发沈阳黎明航空发动机有限责任公司,沈阳110043)

航空发动机是飞机的心脏,而叶片则是发动机中非常重要的零件,航空发动机的质量、性能以及使用寿命等直接受叶片设计水平和制造质量的影响[1]。叶片型面加工是叶片制造的重要环节,其复杂的空间曲面结构和高加工精度决定了叶片加工方法的特殊性。精密电解加工以其高效率、高重复性的特点已成为难加工材料航空发动机叶片叶型批产的优选工艺之一[2],叶片精密电解加工的技术难点在于提高前后缘加工精度的同时兼顾加工效率。叶片的加工精度能够影响气流和载荷在叶盆和叶背上分布的均匀性,进而影响叶片的气动性能[3]。在电解加工过程中,工件加工精度会受到流场和电场的影响。流场的变化对电解加工精度和工件表面质量有很大的影响,甚至会决定电解加工能否顺利进行[4]。流场的状态不仅受阴极型面和流道结构的影响,改变电解液进出口压力等工艺参数也会使电解液的流动发生变化。通过调节电流密度的分布和大小能够调控阳极工件的去除量和精度,而电流密度的变化也会受到阴极型面和工艺参数的影响。但在实际的电解生产中,通过前期的技术摸索,阴极工具的型面结构一旦固定一般不会轻易改变,因此通过调整工艺参数来优化工件的方式具有可行性。但电解加工过程中需要控制的工艺参数多达20多个,这使得工艺过程控制难度大大增加,往往需要通过多次试验来优选并优化工艺参数。因此合理的试验设计是减少电解加工时间和成本、提高电解加工精度和加工效率的重要途径[5–6]。

DOE试验优化方法是处理多因子试验的一种科学方法,能够通过较少的试验次数得到较好的工艺优化参数。目前DOE优化设计方法较多地应用在焊接[7–8]、铸造[9]以及结构优化[10]等方面。在发动机叶片加工中也有优化设计的研究,郑似玉等[11]研究了压气机叶片位置度、轮廓度及扭转度偏差对压气机性能的影响,程超等[12]同时分析了多结构参数变化对压气机性能的影响。以上研究仅针对加工后的叶片结构参数,而没有具体考虑叶片加工过程中的参数优化,特别是对电解加工叶片的优化还鲜有报道。因此对于某一特定的叶片加工而言,确定出最优的参数控制过程则更具有实际意义。

本文以电解叶片稳定批产为工艺基础,选取毛坯厚度、前后缘余量、电导率和电压4个工艺参数,并且从优化电解加工工艺以及降本增效的角度出发,以叶片前后缘加工精度和加工时间这两个能够反映叶片质量和电解加工效率的指标,有针对性地利用DOE方法优化工艺参数,这对于提升电解加工控制能力和实现降本增效具有重要的理论和实际意义。

试验工艺及DOE设计方案

根据工艺参数控制要求,在对电解加工中涉及的毛坯、工装、电解液和电源等影响因素进行一系列攻关调整后,选定毛坯厚度、叶片前后缘余量、电解液电导率和加工电压作为主要工艺参数。其中电导率的变化受温度和电解液浓度影响,在实际生产中,电解液温度一般控制在室温,主要依靠改变电解液的浓度来调节电导率参数。图1为叶片精密电解加工装置的局部示意图。

选择某级静子叶片为研究对象,尽管压气机叶片三维结构复杂,但其本质上是由多个叶型截面按照一定的规律积叠而成[12]。本文选用的静子叶片由22个截面组成,检测时,每个截面加工精度的测量位置为图2中的红色圆圈,利用高精度三坐标测量机检测各截面的前后缘精度。对照设计参考值,取测量值中的最大值作为前后缘加工精度结果。

试验过程中涉及叶片的毛坯厚度、前后缘余量、电解液电导率以及加工电压4个因子(工艺参数),若采用全因子设计需要进行24=16次试验,为减少试验次数和提高试验效率,本试验采用部分因子方法,按高–低水平可将试验次数减少为2(4–1)=8次试验,试验设计方式及试验结果如表1所示。

试验结果分析

1 因子设计分析

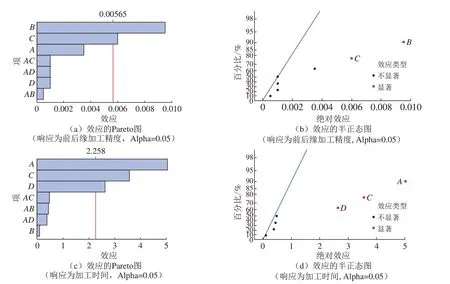

通过“分析因子设计”拟合模型,运用Pareto图评估各项效应的显著性,该图能够显示出每项因素对响应变量的影响程度。Pareto图以因子(电解加工工艺参数)为纵坐标,按照绝对值大小排列,根据选定的显著性水平确定出临界值,绝对值超出临界值的因子被选中。图3为叶片前后缘加工精度和加工时间的效应图和半正态分布图,其中A、B、C、D分别为毛坯厚度、前后缘余量、电解液电导率和电压。图3(a)中,因子B和C的绝对值超过了临界值0.00565,即表明“前后缘余量”和“电导率”这两个影响因素对前后缘精度的影响较大。图3(b)的半正态图也反映出这个趋势,即距离参考直线较远者为显著因素。图3(c)中,因子A、C和D的绝对值超过临界值2.258,即表明毛坯厚度、电导率和电压3个影响因素对加工时间的影响较大。图3(d)的半正态图也反映出这个趋势,即距离参考直线较远者为显著因素。

图4为因子的主效应图,它能够比较出各因子中效应的相对强度。从图4(a)中叶片前后缘余量的斜率最大,毛坯厚度和电解液电导率其次。尽管在前面的分析中前后缘余量和电导率是显著因素,但结合主效应图应将毛坯厚度也列入前后缘加工精度的主影响因素中。而图4(b)中前后缘余量的斜率很小,说明对加工时间的影响也最小,而其他3个因子对加工时间的影响均比较大。

图1 电解加工装置局部示意图Fig.1 Schematic diagram of electrochemical machining department

图2 叶片轮廓检测位置图Fig.2 Location map of blade profile detection

表1 因子水平设计及试验结果Table 1 Factor design and test results

图3 前后缘精度和加工时间的效应图和半正态分布图Fig.3 Effect diagram and semi-normal distribution diagram of machining precision of front and rear edges and processing time

图4 主效应图Fig.4 Main effect graph

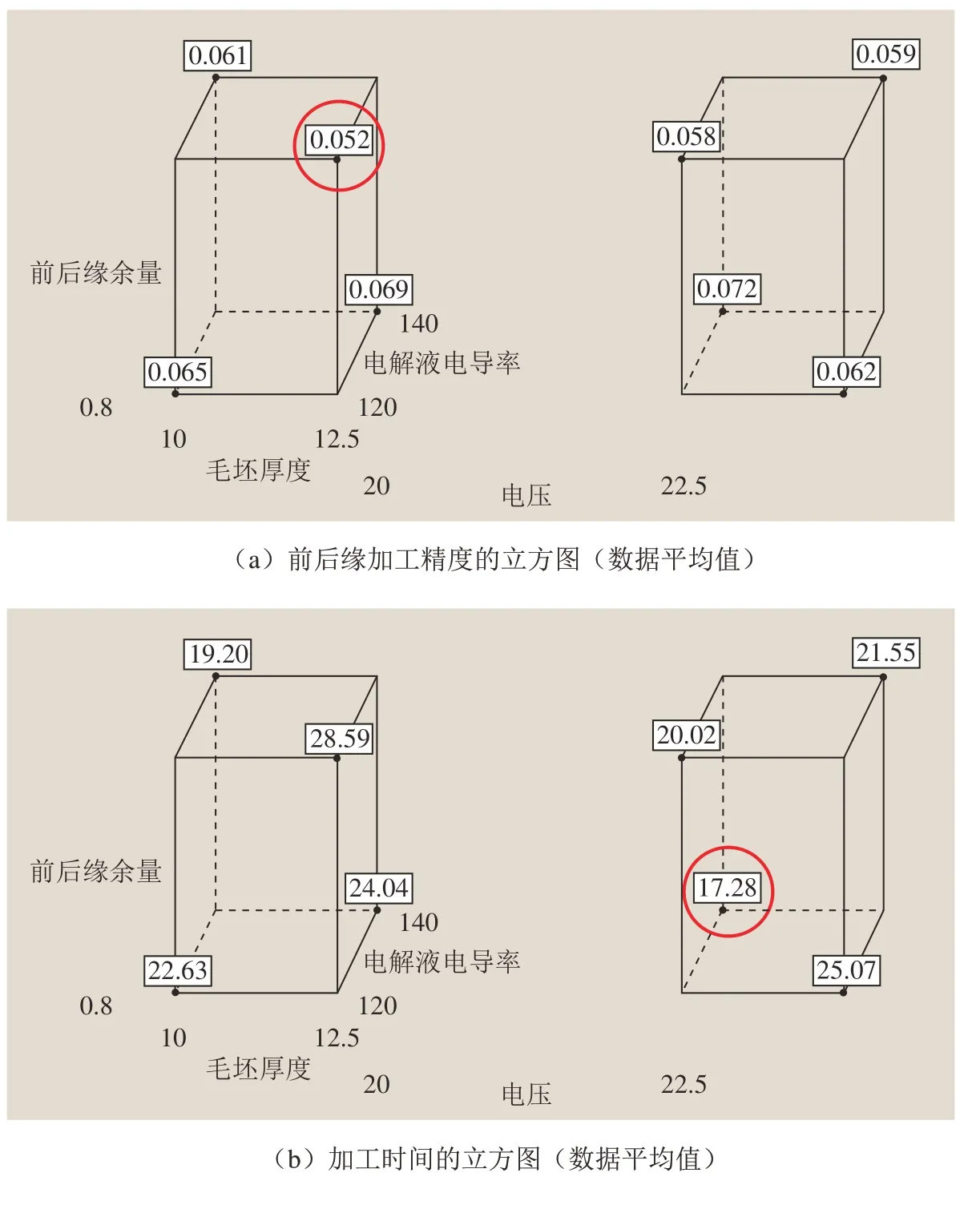

DOE因子设计结果中的立方图能够显示测试范围内的最佳设置。图5为有响应量度量的立方图,红色圆圈标注表示电解加工指标的最佳值。图5(a)是响应量为前后缘加工精度的立方图,可以看出,前后缘加工精度取最小值0.052mm时,对应的因子模式为“大毛坯厚度+大前后缘余量+低电导率+大电压”。图5(b)是响应量为加工时间的立方图,可以看出,加工时间取最小值17.28min时,对应的因子模式为“小毛坯厚度+小前后缘余量+高电导率+高电压”。

图5 立方图Fig.5 Cube plot

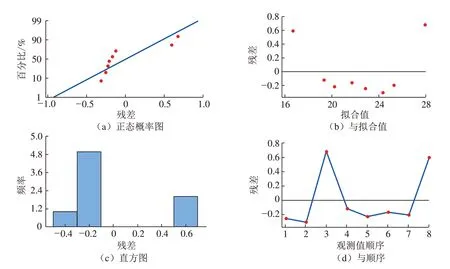

为判断影响响应指标的因子是否有漏项,可以进行残差诊断。图6、7分别为前后缘精度和加工时间的残差诊断。通过观察正态概率图是否服从正态分布或是否有弯曲来检查是否存在漏项等问题,根据图形可判定残差符合要求且模型可以接受。

图6 前后缘加工精度残差图Fig.6 Residual graph of front and rear edges machining precision

使用因子设计模型为单对变量生成等值线图,等值线图的二维视图将具有相同响应的所有点连接到一起,形成恒定响应的等值线。图8为叶片前后缘加工精度的等值线图,可以看出,为保持前后缘加工精度的最小值(红色边框区域),需要增大毛坯厚度、降低电解液电导率以及提高前后缘余量。图9为加工时间的等值线图,可知毛坯厚度的减小、加工电压的增大以及电解液电导率的提高均有助于减少电解加工时间。

图7 加工时间残差图Fig.7 Residual graph of processing time

图8 前后缘加工精度的等值线图Fig.8 Contour plot of machining precision of front and rear edges

图9 加工时间的等值线图Fig.9 Contour plot of machining precision of processing time

2 回归分析

结合以上对因子的分析结果可得出两个指标的回归方程:

前后缘加工精度= 0.0817– 0.0014毛坯厚度– 0.0475前后缘余量+0.0003电导率

加工时间= 45.200+ 2.010毛坯厚度– 0.178电导率– 1.050电压

为判断回归方程是否合理需引入拟合相关系数R2,该系数值越接近1,说明回归方程越能准确表达数学关系[9]。本次试验中,前后缘加工精度和加工时间回归方程的拟合相关系数R2分别为0.977和0.988,可见两指标回归方程拟合度较好。

3 响应变量优化

通过回归方程分别对前后缘加工精度和加工时间进行优化计算,优化结果如图10所示。结果表明,在保证加工时间20min以及前后缘精度达到0.06mm的条件下,各参数的最优解分别为毛坯厚度10mm、前后缘余量0.99mm、电解液电导率134.7mS/cm2、电压20V,优化结果的拟合度D=0.999,符合要求。

图10 优化设计图Fig.10 Optimize design

试验验证

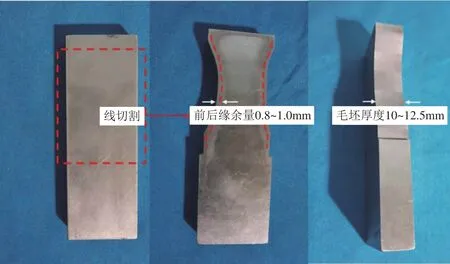

试验以某级GH4169静子叶片为研究对象,通过DOE试验设计,在综合考虑设备能力及操作难度后,采用优化后的试验参数进行电解加工。试验中选用非线性低浓度(8%~10%)的NaNO3为电解液。试验用叶片毛坯的最初状态为方坯,经线切割后作为电解用毛坯,如图11所示。电解毛坯的尺寸精度分为两部分:一是位置精度,依靠3个基准面,垂直精度要求控制在0.02mm以内;二是前后缘轮廓精度,依靠数控铣对型面进行粗加工,前后缘预留余量范围在0.8~1.0mm之间,确保消除后续遗传误差的影响。

图11 某级电解用毛坯叶片Fig.11 Blank blade for electrolysis

电解后的叶片如图12所示,红色圆圈处为电解加工后叶片的前后缘形貌,利用高精度三坐标测量机对叶片进行尺寸检测,包括实际加工时间在内的试验生产数据见表2。

图12 电解后叶片实物图Fig.12 Actual picture of blade after electrolysis

表2 基于优化参数的试验数据Table 2 Experimental data based on optimization parameters

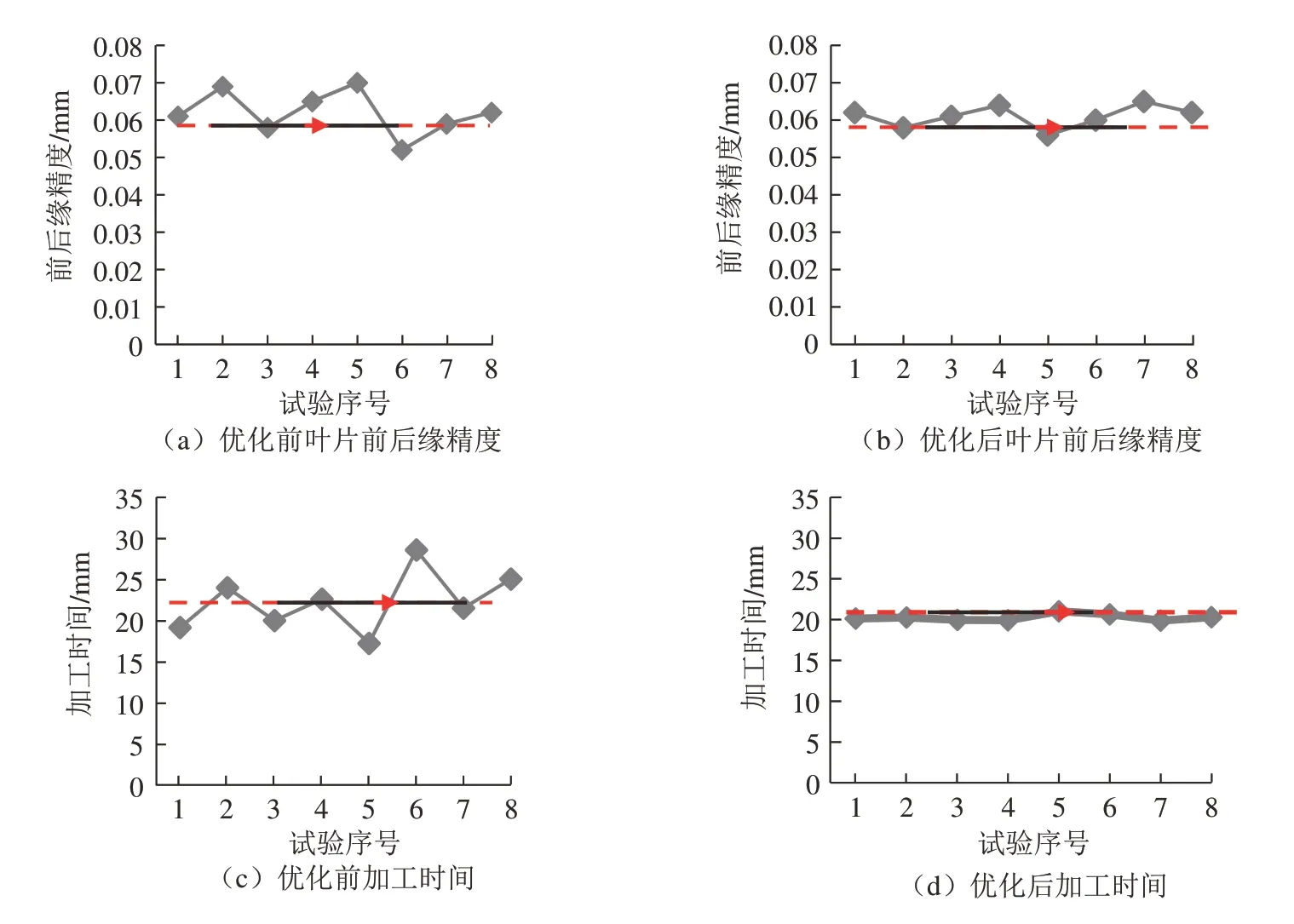

通过优化前后的数据对比可以发现,叶片前后缘加工精度和加工时间均已经达到了预期的加工要求。图13为优化前后叶片前后缘加工精度和加工时间的变化趋势图,可进一步看出,尽管优化前后叶片前后缘加工精度的平均值都约为0.06mm,但优化后的前后缘加工精度的波动程度明显降低,如图13(a)和 (b)所示。从加工时间的分析结果来看,优化后加工时间的平均值约为20.27min,较优化前减少了9.1%,非常接近于预期加工时间,且其波动程度也趋于平稳,如图13(c)和 (d)所示。

图13 优化前后叶片前后缘精度和加工时间的变化趋势Fig.13 Variation trend of blade precision and processing time before and after optimization

结论

本文在叶片电解加工试验的基础上,运用DOE试验设计方法,采用部分因子设计对数据进行处理,得到如下结论:

(1)在叶片电解加工过程中,前后缘加工精度的主要影响因素为毛坯厚度、前后缘余量和电导率,对应的主因子模式为“大毛坯厚度+大前后缘余量+低电导率+大电压”;加工时间的主要影响因素为毛坯厚度、电导率和电压,对应的主因子模式为“小毛坯厚度+小前后缘余量+高电导率+大电压”。

(2)通过DOE优化设计,得到前后缘加工精度和加工时间的回归方程:

前后缘加工精度= 0.0817– 0.0014毛坯厚度– 0.0475前后缘余量+ 0.0003电导率

加工时间= 45.200+ 2.010毛坯厚度– 0.178电导率– 1.050电压

(3)优化后加工参数为:毛坯厚度10mm、前后缘余量0.99mm、电解液电导率134.7mS/cm2、电压20V。在此参数下获得的前后缘加工稳定在0.06mm且加工时间稳定在20min,同时多组试验条件下两项指标结果的波动程度明显减小。