某柴油发动机活塞窜气量大查因及其影响参数分析

安颖 薛加 高帅

摘要:针对某柴油机型测试表现的窜气量大的问题,对发动机进行了拆解分析、查因及鱼骨图思路排查;为深入分析影响漏气的主要因素,采用虚拟正交试验分析方法,将环开口间隙、环切向弹力及环槽尺寸等多个影响因素的重要度进行了分析,并详细分析了各参数的对漏气量的影响机理,通过试验测试验证了新型活塞环组结构对改善发动机窜气量大的问题的有效性。

关键词:活塞环;窜气量;窜气通道;环开口间隙

中图分类号:TK428 文献标识码:A 文章编号:1674-957X(2021)08-0054-06

0 引言

发动机活塞窜气量(Blow_by)是发动机运行过程中的关键参数[1]。窜气量大不仅可以导致发动机功率降低、曲轴箱压力过高、机油消耗增加、加速机油变质、破坏油膜,严重时会导致拉缸、抱轴等故障。造成窜气量大的原因有很多,根据窜气通道区分,主要有以下三类,如:①活塞环、活塞及缸套之间的封气通道失效;②增压器窜气;③油气分离器窜气。根据某发动机企业的故障信息统计情况来看,窜气量大的故障,大多数为第一类失效模式,主要涉及的原因见图1所示。

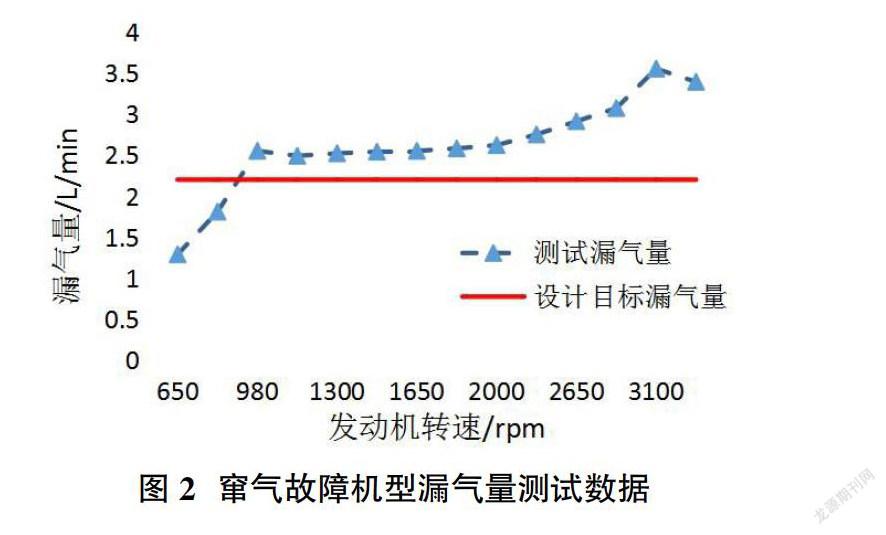

针对某型号柴油机所出现的窜气量大问题如图2所示,在失效模式分析的基础上,对活塞环组结构及参数对漏气量的影响开展了深入分析,并进行了相应的改进及装机测试验证。

1 故障情况

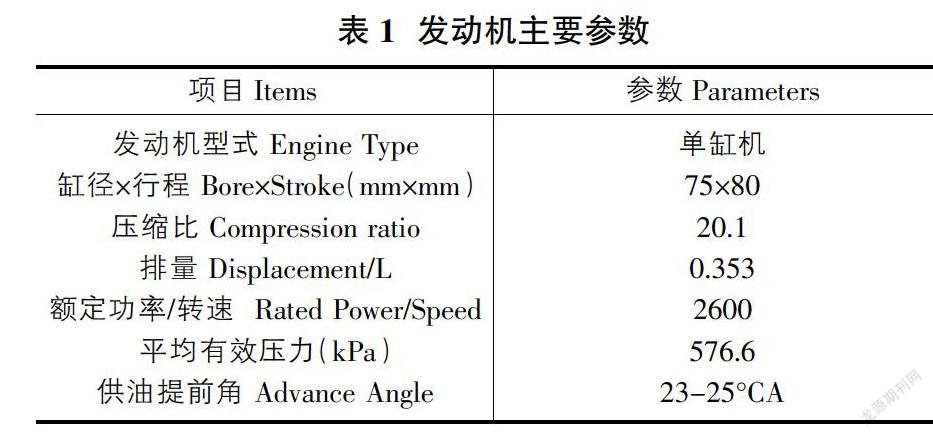

某小型柴油机,其具体参数如表1所示。

从漏气量测试数据来看,该发动机的最大活塞窜气量最大为4.2L/min,远远超过设计要求2.2L/min,在发动机额定转速2600rpm附近,其漏气量为2.91L/min,也超过漏气量目标值的32%。(图2)

2 原因分析

为查找窜气量增大的原因,首先查看试验过程记录,试验记录中缸内压强数据始终处于设计范围内,无异常燃烧情况。对被测发动机进行拆解后检查活塞安装正确、无并口的问题,且无异常磨损痕迹。为进一步排除其它部件问题,进一步进行了零部件匹配互换,缸盖、缸体、活塞互换等排查,最终故障零件锁定为活塞环组件,初步分析是由于主要漏气通道的尺寸参数存在问题。根据以上排查,样件质量、装配和环境均无异常,重点怀疑为活塞环及其配合参数不合理,导致活塞窜气量大。

3 活塞环组漏气因素分析

多位学者曾研究分析了活塞环组结构及参数对窜气量的影响。其中,郝志勇等采用数值仿真与正交设计相结合的方法,通过调整活塞环开口间隙位置、合理分配环岸压力有效降低了窜气量[2];雷基林等建立了活塞环组的动力学模型,研究了在活塞环组运行过程中,经由各间隙的窜气量,结果表明窜气量与一环、二环的间隙具有显著的线性关系[3];S.N.KURBET分析活塞环及活塞的运动特性,并通过迭代法计算了曲轴旋转720°过程中的机油耗和窜气量[4]。上述多位学者的研究表明了活塞环结构及其设计参数对窜气量具有显著影响。

3.1 活塞环组动力学模型建立及其验证

该发动机的活塞环组动力学模型如图3所示,建立活塞环组动力学模型,模型中包括活塞、活塞销、连杆、气缸衬套、活塞环组(包括一环、二环以及弹簧内撑式油环)。并对该模型进行如下假设:①仅考虑在主推力面和次推力面所构成的平面内的活塞運动;②仅考虑发动机额定转速工况,即忽略转速不均匀对活塞环组的影响;③采用有限元缩减模型法建立活塞、衬套的弹性体模型,而连杆、曲轴、活塞销和轴承均采用刚性体单元环,并忽略各铰连接的间隙。

为充分考虑活塞、活塞环及衬套的热态,首先以测量得到的活塞温度场(如表2所示)作为热载荷,并根据材料热膨胀系数,计算衬套及活塞的热态轮廓,如图4所示。

3.2 模型的验证

为验证所建立的活塞环组动力学模型,采用试验对比分析法,使用测试用发动机相关尺寸数据,使用该模型进行漏气量计算。得到其额定转速2600rpm下漏气量为2.78L/min。对比图2中漏气量测试数据,两者之间相差为4.7%;该偏差表明计算模型可以用于指导开展优化设计。分析测试漏气量偏大的原因可能是由于机油油雾混入所导致的测试数据偏差。

4 活塞参数影响试验设计分析

4.1 漏气量影响因素正交试验分析

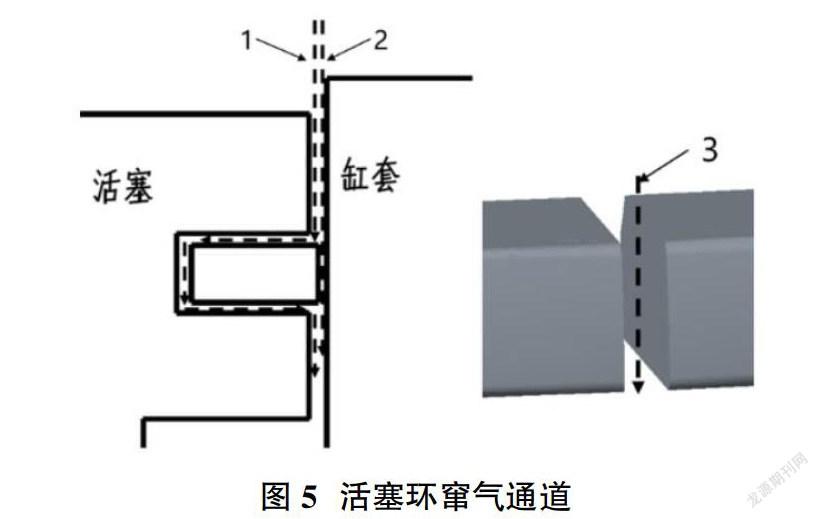

活塞环组漏气通道主要有三个,如图5所示。

①活塞环与环槽所形成侧隙和背隙;

②活塞环外圆面与缸套内表面之间;

③活塞环开口间隙。

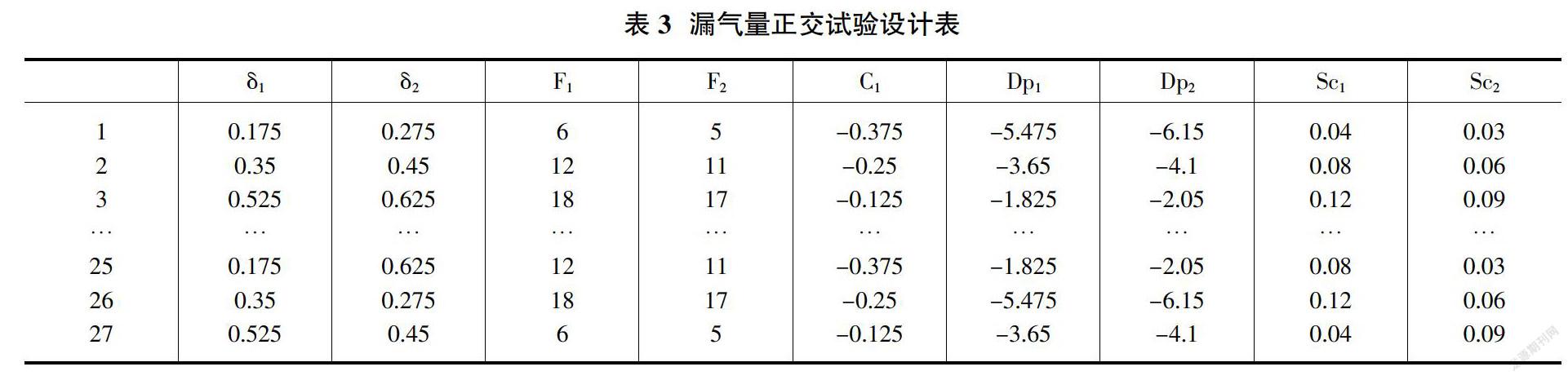

通过对漏气通道的分析可以看出,活塞环安装后的开口间隙、活塞环安装弹力、活塞配缸间隙、活塞环侧隙及背隙是漏气和机油消耗的主要通道,因此重点考虑上述因素对漏气量的影响,分别对上述参数取三参数水平,所设计的正交试验表见表3所示。其中:?啄1、?啄2分别为一环、二环开口间隙; F1、F2分别为一环、二环切线弹力;Dp1、Dp2分别为环槽一、环槽二的槽深度;Sc1、Sc2分别为一环、二环的侧隙。

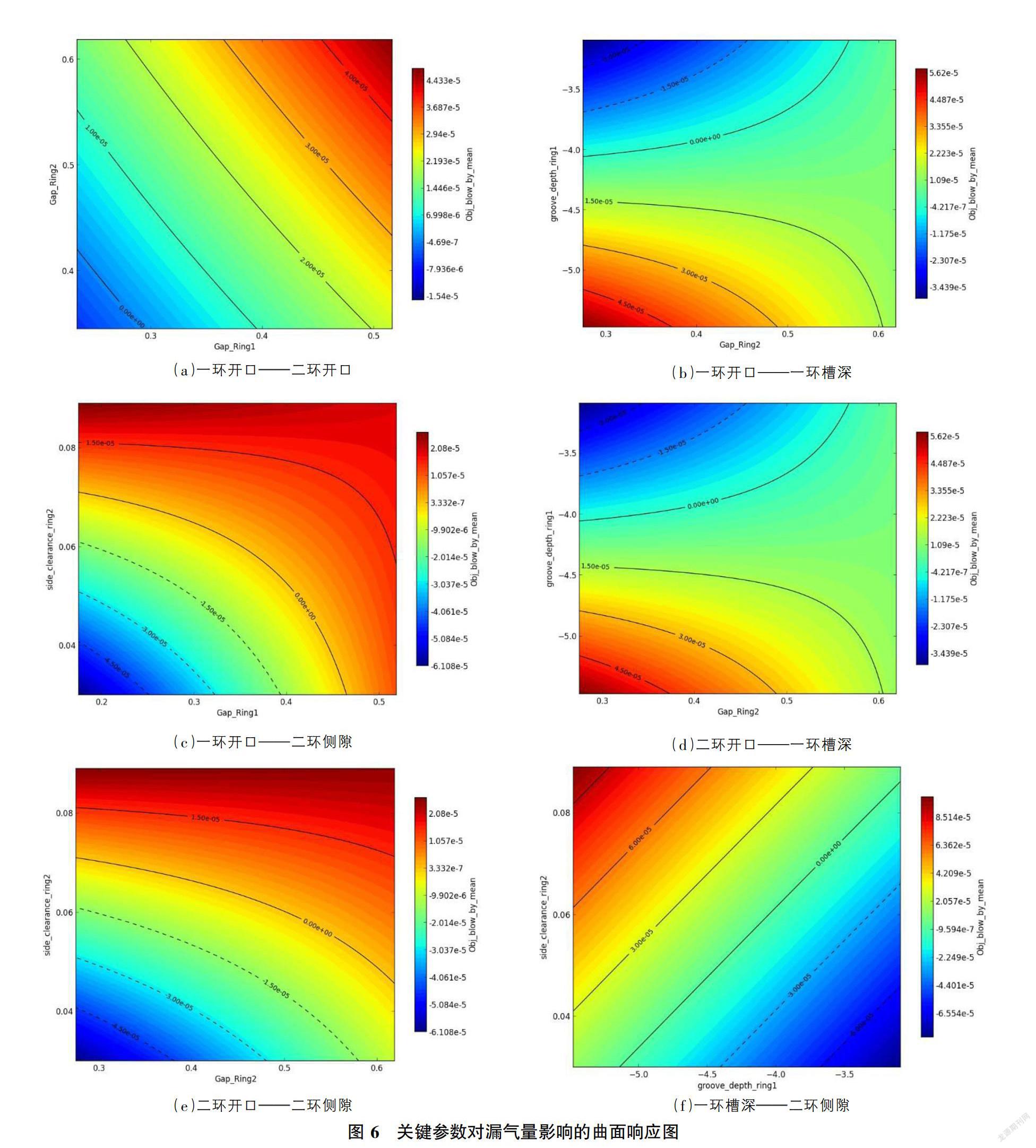

分别对表中27个虚拟试验进行计算,根据漏气量响应计算各因素作用下的漏气量响应极差,得到?啄1,?啄2,Sc1,Sc2,Dp1,F2为对漏气量影响较大的因素。为进一步分析影响较大的5个关键因素对漏气量的影响趋势及影响机理,针对5个关键因素开展进一步虚拟试验分析。(表4)

对漏气量响应与5个关键参数与漏气量响应之间的关系进行二阶次多项式拟合,得到其交互二阶回归模型为:

b=9.6×10-6;

K=[85.7 0.4 -1.1 6.2 -55.0 38.4 -0.1 -6.4 12.6 2.0 5.6 0.8 0.0 3.7 -10.3]×10-6

K=[85.70.4-1.16.2-55.038.4-0.1-6.4 12.62.05.60.80.03.7

-10.3]×10-6;

对模型进行显著性检验,利用测定系数R2和校正测定系数Ra来评估模型的逼近程度,这两个系数分别为0.975和0.934,其弃真概率p=6.897e-6。这说明回归模型与仿真结果具有较高的相关性,即实验数据的变异可以用计算得到的回归模型来解释。对各参数对漏气量响应的线性显著性进行T检验,从T检验结果表中可以看出,与漏气量响应关系线性显著的变量为?啄1(p=2.37e-12)、?啄2(p=0.0053)、Dp1(p=0.051)及Sc2(p=0.139),这四个变量对漏气量的影响较为显著;而F2(p=0.772)对漏气量的影响相对较小。尤其是一环间隙与漏气量之间表现了较为显著的线性特征。以上关键变量与漏气量的曲面响应图如图6所示。

从曲面响应图中可以看出漏气量随着一环与二环开口间隙的增大而增大。这是由于一环和二环是作为气体的主要密封环,其主要作用就是阻止气体下行,开口间隙增大了气体下行的流通通道,引起了漏气量的变化。

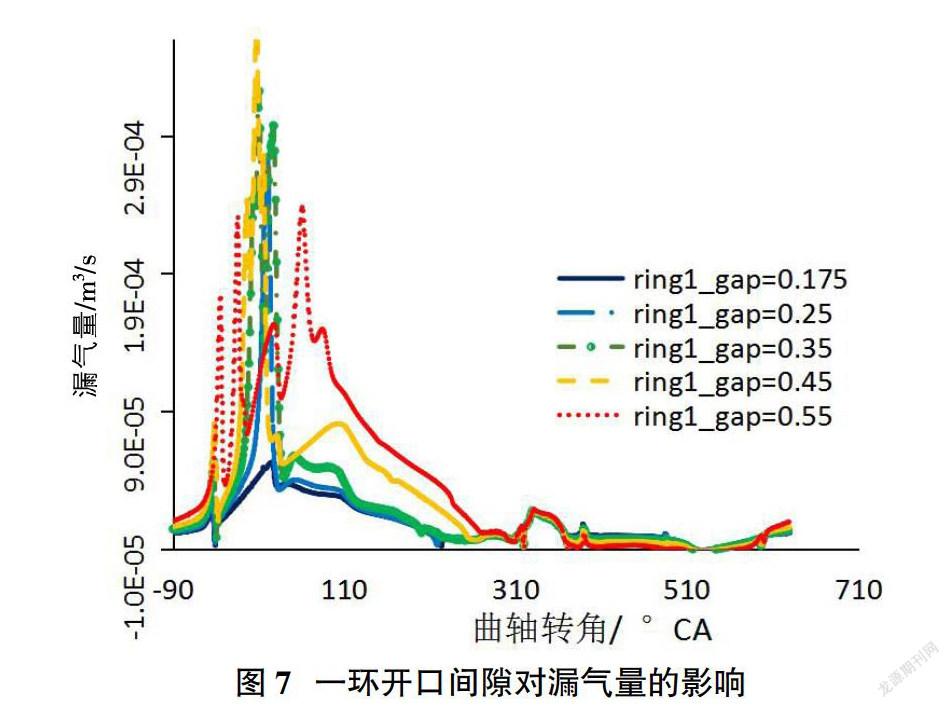

4.2 一环开口间隙对漏气量影响分析

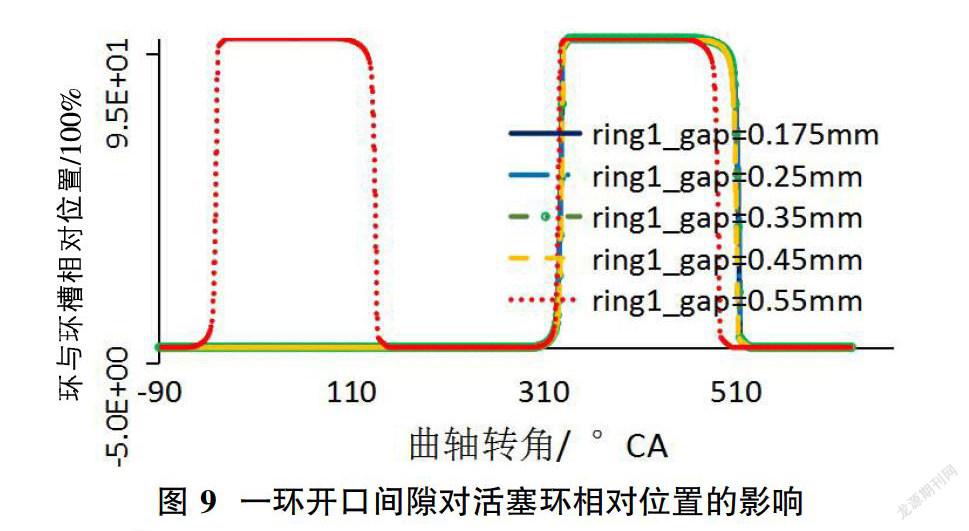

为进一步分析一环开口间隙对漏气量的影响及其机理,在其它参数不变的条件下,分别对一环开口间隙取0.175mm、0.25mm、0.35mm、0.45mm、0.525mm,得到不同开口间隙条件下漏气量随曲轴转角的变化曲线如图6所示。随着开口间隙的增大,漏气量明显呈现增大的趋势,漏气量均值分别为0.488L/min、0.762L/min、1.24L/min、1.65 L/min和2.27 L/min,漏气量增大了4倍。

根据相关文献[5]推荐,自然吸气柴油机漏气量限值的经验计算公式为:

Q=0.0021·L·n

式中L為发动机排量;n为发动机转速。

该限值比《汽车发动机定型试验规程》所规定的“12倍排量”更加严格,这符合发动机技术进步及环保要求提升的趋势。根据该推荐公式,本文所研究柴油机设计目标的漏气量限值为2.2L/min,可见随着活塞环开口间隙增大到0.55mm时,漏气量已超过推荐漏气量限值。

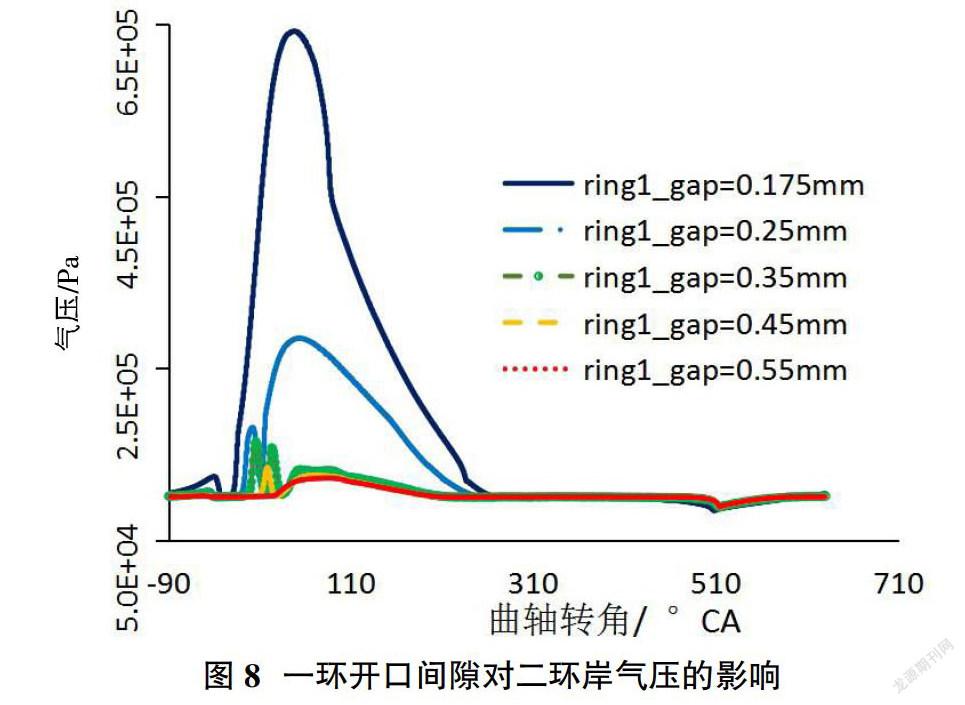

观察随曲轴转角变化的整个漏气量曲线,可以看出当一环开口?啄1<0.35mm时,漏气量曲线呈现单峰值特性;但是当一环开口?啄1=0.45mm时,漏气量曲线呈现低峰值、多峰特性,这表明不仅做功冲程,即使在压缩冲程由于活塞环开口间隙的增加也导致了较为明显的漏气,并因此使得做功冲程的漏气量峰值点降低且时间延后。

观察第二环岸的气体压力可以明显看出,漏气量增大导致第二环岸的气体压力增加,也因此由于一环上下气体压力差值的减小,导致一环的悬浮,如图9所示。在做功冲程的活塞环悬浮,进一步加大了漏气通道1的漏气,因此从图中也以看到漏气量的大幅度增加。(图7、图8)

4.3 二环开口间隙对漏气量影响分析

在一环开口不变的前提下,调整二环开口间隙,从漏气量的变化中可以看出,漏气量随着二环开口间隙的增大,漏气量也随之逐步增大,其平均漏气量也从0.25mm二环间隙时的1.06L/min增加到0.65mm二环间隙时的1.25L/min,其漏气量增大了18%。由此可见,其对漏气量的影响远远小于一环开口间隙对漏气量的影响。另外,二环岸的气压值随着二环开口间隙的增大而减小,这主要是因为经由一环下行到第二环岸的气体,在较大的二环开口间隙下,可以有效下行,而当二环开口间隙较小的时候无法形成有效的下行通道,由此导致二环岸的气压值增大。(图10、图11)

4.4 一环环槽深度对漏气量的影响

在正交虚拟试验结果中,可以看出一环的环槽深度可以很大程度上影响漏气量,这主要是影响漏气通道1的气体过流面积。分别取一环的活塞环槽深为-5.5mm、-5.0mm、

-4.5mm、-4.0mm和-3.5mm,从中可以看出,一环活塞环深度对漏气量的影响比一环和二环开口间隙要小很多,这也符合正交试验的回归模型。其对漏气量的影响主要是在进气冲程内,此时由于活塞环悬浮,因此活塞环槽的深度增加相当于加大了漏气通道1的气体过流面积,在曲轴转角300-450°的漏气量局部放大图如图12所示,而且此过程中的漏气主要以空气为主,基本不影响发动机的环保性能。

5 虚拟试验研究结论

通过对虚拟试验结果的分析表明:

①一环、二环开口间隙对漏气量的影响最为显著,而其它参与试验的因素对漏气量的影响与一环、二环开口间隙相比较小;

②第一环岸间隙对漏气量的影响最大,其间隙值从0.175mm增大到0.55mm,漏气量增加高达4倍;而二环间隙从0.25mm增大到0.55mm,漏气量增加约17.5%。同时分析显示,一环和二环间隙需要彼此结合考虑才能发挥更好的效果,如果经由一环下行的气体在二环处被过多节流,则会导致一环在一个周期内两次悬浮,不利于活塞环与环槽的配合,甚至导致异常的磨损。从分析数据来看,活塞环开口越小则漏气量越小,但是过小的活塞环在热膨胀条件下又容易导致顶口的危险,因此一般采用2-3mm作为其开口间隙值。

③环槽深度对总漏气量的影响十分有限,其平均漏气量随着环槽深度的改变仅变化4.0%。从上述分析中可以看出,活塞环、活塞及衬套之间的配合尺寸应重点细化设计,尽可能减小窜气通道。另活塞窜气量作为整机系统参数,影响因素很多,发生问题时,要根据实际情况,进行全面排查,首先找到故障源头,确定故障零件,再进行有效改进。

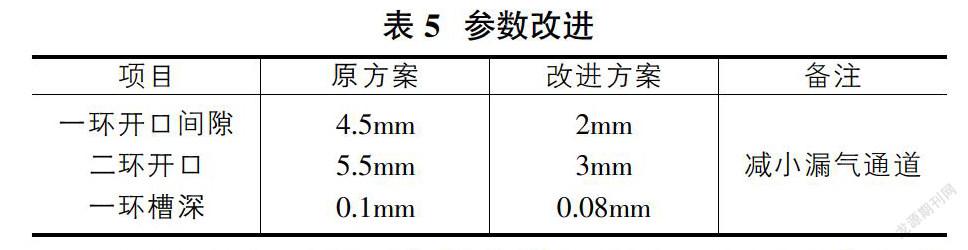

6 改进参数测试验证

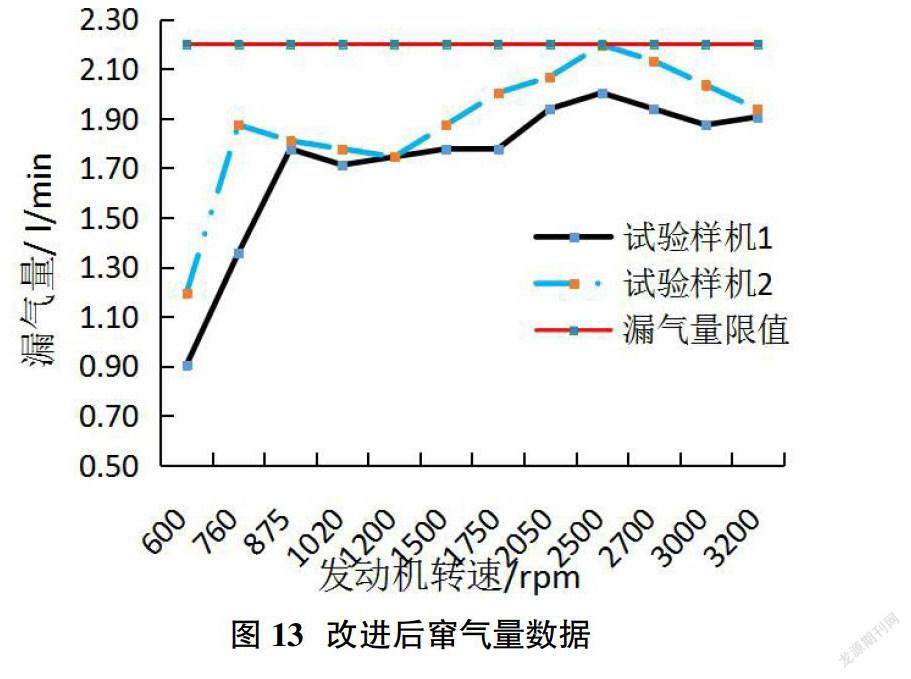

为验证虚拟试验分析结论,采用试验分析得到的最佳参数组合与原方案进行对比,重新装配2台发动机(发动机参数调整如表5所示)。在完成磨合试验后,对窜气量进行测试验证,得到窜气量试验结果如图13所示。

从图13中可以看出发动机的窜气量得到了明显改善。拆机检测,活塞环无异常磨损、卡滞等故障。改进后活塞环已经设计定型。

参考文献:

[1]雷基林,张大帅,邓晰文,毕玉华,周峰,杨永忠.活塞环组结构参数对柴油机漏气量和机油消耗的影响[J].农业工程学报,2018,34(05):54-62.

[2]王树青,吴国栋,郭金宝,等.活塞环动力学数值模拟计算及试验研究[J].内燃机与动力装置,2008.

[3]于彩侠.内燃机活塞环岸区域润滑油输送机理研究[D].合肥工业大学,2013.

[4]郝志勇,丁加岑,朱君亮,等.活塞环开口位置对窜气特性影响的研究[J].北京理工大学学报,2016,36(3):258-263.

[5]王兆煖.缸套粗糙度对柴油机运行性能的若干影响[J].柴油机设计与制造,1998,4.

[6]杨连声.内燃机设计[M].中国农业机械出版社,1981:225.

[7]郝志勇,丁加岑,朱君亮,等.活塞环开口位置对窜气特性影响的研究[J].北京理工大学学报,2016,36(3):258-263.