紫铜表面微铣削加工最小切削厚度分析*

王成安,王海雄,黄增祥

(桂林理工大学机械与控制工程学院,广西 桂林 541004)

0 引言

微铣削加工在加工三维复杂结构和材料多样性特征的微型零部件方面具有非常突出的优势,具有加工效率高、精度高和成本低等优点,是目前最有发展前景的加工方式之一[1-2]。微铣削加工过程中刀具刀尖钝圆半径与工件表面接触,存在一个刚产生切屑的临界切削厚度,称为最小切削厚度[3-4]。最小切削厚度是微铣削的一个重要参数,能直接影响加工精度和刀具磨损,所以确定微铣削加工最小切削厚度值对提高加工精度和降低刀具磨损具有重要意义。

随着微型零件的广泛使用,微电火花加工是微型零件加工的常用方法之一,其使用的微电极的常用材料为紫铜。目前对于铝合金、镍铬铁合金和不锈钢等材料最小切削厚度研究较多[5-6],但是对于使用刃部直径小于0.5 mm的微型铣刀探究紫铜材料最小切削厚度的研究很少。

本文首先详细阐述了紫铜材料受切削力作用下的本构模型,对刃部直径为0.15 mm、切削刃钝圆半径为6 μm刀具,加工紫铜表面进行仿真分析,得到最小切削厚度值。为了验证仿真正确性,然后使用和仿真时同样的微铣刀进行实验验证,实验结果和仿真结果相差较小。

1 建立最小切削厚度仿真模型

1.1 紫铜材料的Johnson-Cook本构模型

选择正确的本构模型对建立有限元仿真模型有决定性作用,本文主要研究紫铜微切削加工的最小切削厚度,采用Johnson-Cook本构模型是因为其适用于材料形变的范围,且模型结构简单,易于计算。

Johnson-Cook本构模型由应变硬化效应、应变率效应、温度效应三部分以乘积的形式组成。由于引入了应变硬化、应变率硬化和热软化参数等,使得相比其他形式的本构模型简单了很多[7]。其公式如下:

(1)

1.2 紫铜材料破坏准则

在铣削过程中,由于铣刀对工件切削力的作用,工件因材料分离而产生切屑,对切屑分离准则的研究一般分为两种:一是几何准则,二是物理准则。几何准则主要是通过工件上分离线的一点到刀具切屑刃一点的几何距离达到临界值。物理准则指的是材料形变的物理值是否达到某一临界值[8]。

(2)

1.3 紫铜最小切削厚度仿真分析过程

实际铣床加工中,首先将工件通过平口钳固定在铣床上,用铣刀对工件进行铣削加工,整个加工过程是一个三维立体的形式[9-10]。

如图1为刀具和工件网格图,刀具的前角为10°、后角为12°、螺旋角为30°、刀具钝角半径为6 μm,由于刀具的硬度比工件强很多,因此刀具设置为刚体,在刀具上设置一个参考点,方便后续定义载荷。

图1 刀具与工件网格图

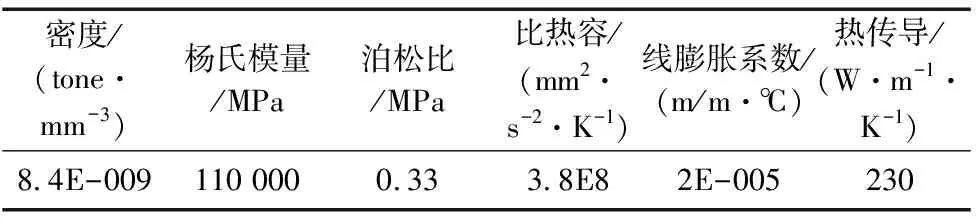

工件材料为紫铜,强度极限为400 MPa~500 MPa,尺寸为5 mm×2.5 mm,在性能模块中输入紫铜材料属性,材料属性具体值如表1所示[11]、选择的本构模型为Johnson-Cook本构模型参数如表2所示[12]。在网格模块中,分别创建未变形切屑几何模型、分割几何模型和工件几何模型三部分,由于未变形切屑几何模型是需要的仿真结果部分,所以网格密度大,结果更加精准,尺寸为0.01,分割几何模型和工件几何模型不是需要的仿真结果部分,所以网格密度小,尺寸分别为0.04和0.09。这样分开进行网格划分,减小了计算量,大大节省了计算机的运算时间[13]。

表1 紫铜材料属性参数

表2 紫铜Johnson-Cook本构模型参数

在载荷模块中,对工件和刀具分别设置进给速度、工件固定及工件初始温度进行定义,进给速度输入30 mm/min,工件下端面进行固定,默认是华氏温度,输入298 °F。刀具与工件之间的接触方式为面与面接触方式,最后提交文件进行运算。

1.4 最小切削厚度仿真结果分析

如表3所示,共设计5组试验,刀具进给速度30 mm/min,刀具转速为10 000 r/min保持不变,改变铣削深度一个变量,每个变量分别为0.000 8 mm、0.000 9 mm、0.001 mm、0.001 2 mm、0.015 mm进行仿真分析。

表3 最小切削厚度仿真参数设置

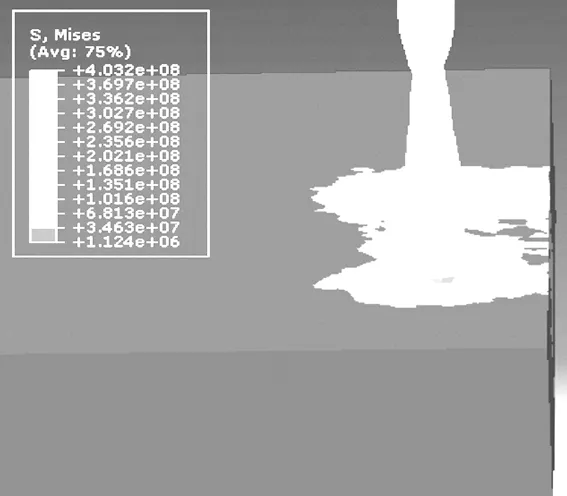

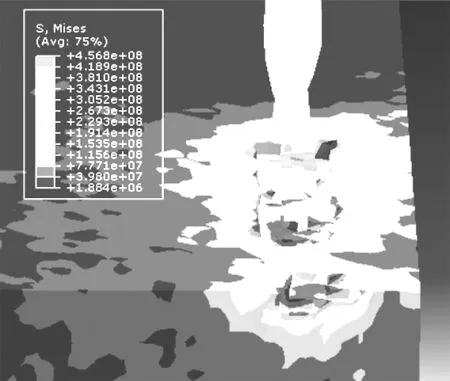

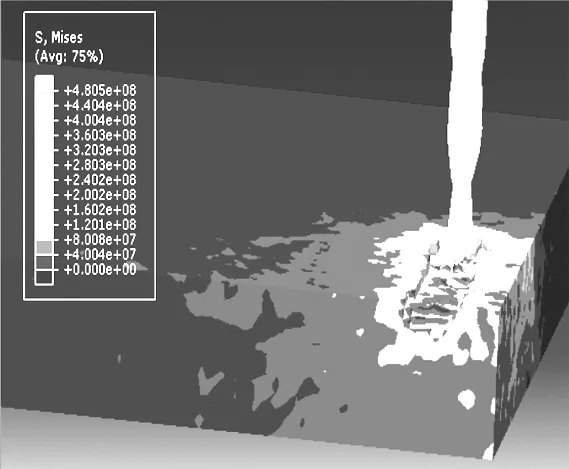

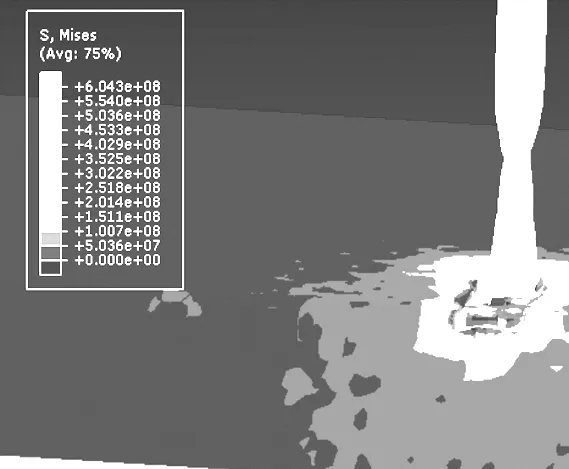

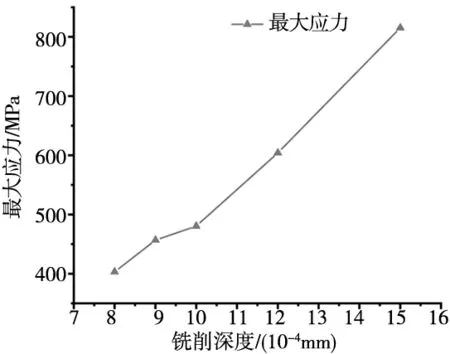

不同切削深度的仿真分析云图如图2~图5所示,不同铣削厚度最大应力变化曲线如图6所示。当切削深度为0.8 μm时(见图2),发现刀具纯圆半径主要对工件进行挤压,工件表面只发生塑性变形,此时刀具最大应力为4.032e+2 MPa,低于紫铜强度极限,故没有切屑产生。当切削深度为0.9 μm时(见图3), 在犁耕力和剪切力共同的作用下,刀具前刀面有少量切屑产生,此时刀具最大应力为4.568e+2 MPa,处于紫铜强度极限范围内,材料刚好发生破坏,有少量切屑产生。当切削厚度为1.0 μm时(见图4),刀具最大应力为4.805e+2 MPa,也处于紫铜强度极限范围内,在切削力逐渐增大的过程中,产生了一层薄薄的的切屑层。当切削厚度为1.2 μm(见图5)和1.5 μm时,刀具最大应力几乎线性增加,切削力全部转变为剪切力,已经生成一段连续的切屑。所以通过以上分析确定紫铜工件的最小切削厚度的尺寸为0.9 μm。

另外,从图6可以看出,切削厚度从0.9 μm~1.0 μm,最大切削应力的变化较为平缓,这是因为未产生切屑之前,由于材料的变形对刀具产生了一定的反作用力,切屑产生后这部分的力减小或消失,使得切削厚度增加,而最大应力增加较为缓慢。

图2 切削深度t=0.8 μm切削仿真图

图3 切削深度t=0.9 μm切削仿真图

图4 切削深度t=1 μm切削仿真图

图5 切削深度t=1.2 μm切削仿真图

图6 最大应力随铣削深度变化图

2 实验验证

有限元仿真分析是在理想状态下进行的,和实际加工状况有很大区别。实际加工中需要考虑环境因素对整个加工过程的影响,如室内温度、冷却液种类和浓度、机床振动等都有可能影响试验结果,所以微铣削加工试验对仿真分析的验证是非常有必要的。

2.1 实验材料和设备

(1)实验用工件和刀具

实验用的紫铜工件尺寸12 mm×12 mm×18 mm,在加工前需要用砂纸打磨光亮平滑。使用的刀具为直径φ0.15微型铣刀。如图7所示,该刀具材料为硬质合金,表面为纳米材料涂层,刃径为0.15 mm ,刃长为4 mm,柄径为50 mm,两个刀刃,前角为10°,后角为12°,螺旋角为30°。

图7 微铣刀

2.2 实验加工过程

微铣削加工前,需要一个平整光亮的表面,使用不同型号的砂纸对工件表面进行打磨光亮,再使用精雕专用JDSoft_SurfMill8_X64_Pro软件进行编程,将编程导入铣床后使用φ12 mm四刃平头铣刀加工工件上表面,需要注意的是工件加工表面平面度必须要保证在0.1 μm以内。再使用φ0.15 mm先在工件的4个角落处对刀,确保工件表面的平面度在上述的范围。的铣刀按照工艺参数对工件表面进行加工,加工时通过调整刀具间隔、机床主轴的转速、刀具进给速度和铣削深度等参数,在紫铜上表面加工出规则的微结构,如图8所示。

图8 微铣削加工后工件表面

2.3 刀具最小切削厚度结果分析

微铣削加工所用的实验参数和仿真一样,上文表3已列出。当Z轴的坐标为-137.380,在此位置设置参数进行加工,整个工件表面加工后观察无切屑产生。当Z轴下降1 μm时,即坐标为-137.381时,在整个的切削过程中有少量的切屑产生。保持各加工参数不变,继续增加铣削深度,保证每次进刀量为1 μm,发现切屑的数量越来越多。

如图9a所示,是数控雕铣机装夹φ0.15 mm铣刀在参数设置为进给速度30 mm/min、刀具转速10 000 r/min时加工后的紫铜工件表面,通过非接触光电影像测量仪观察,发现工件表面无切屑产生。随着铣削深度增大,如图9b所示,通过非接触光电影像测量仪观察,很明显发现工件表面有切屑产生。从以上分析可知,紫铜在微切削过程中,在以上设定的参数条件下的最小切削厚度小于1 μm。

(a) 工件无切屑产生 (b) 工件有切屑产生图9 微铣削加工切屑产生过程

然后采用非接触光电影像测量仪观察刀具加工前后的变化。如图10a所示加工前刀具钝圆半径为R0.006 6 mm(和理想刀具钝圆半径R0.006基本一致),设置进给速度30 mm/min、刀具转速10 000 r/min,铣削深度为0.001 mm进行紫铜表面微铣削加工,加工完工件后,再对刀具直径进行测量,发现刀具钝圆半径为R0.009 6 mm。通过加工前后比较,发现刀具钝圆半径变大。

通过实验分析发现,刀具在加工过程中发生磨损造成刀具半径和切削深度改变,刀具切削刃的改变会使得刀具钝圆半径变大。

(a) 刀具加工前 (b) 刀具加工后图10 加工前后刀具钝圆半径变化情况

3 总结

最小切削厚度是微尺度加工中非常重要的一个影响因素,可以直接影响加工结果的精度和刀具磨损度。本文使用φ0.15铣刀加工紫铜表面,通过仿真分析和实验结果得出:

通过改变铣削深度,仿真有限元设置了5组试验,发现最小切削厚度为0.9 μm,为了验证仿真分析真实性,进行了微铣削加工实验,和仿真分析同样的参数条件下,产生切屑时铣削深度小于1 μm,和仿真分析一致。所以得出在加工紫铜时切削厚度尽可能大于0.9 μm,避免工件因发生变形而减小加工精度。同时得出随着刀具加工时间延长,刀具逐渐磨损会造成刀具切削刃改变,切削刃钝圆半径将变大,最小切削厚度值也会随之增加。