螺锁式预应力混凝土方桩连接接头受剪性能研究

刘雨松, 齐金良, 龚顺风, 周兆弟

(1 浙江大学土木工程学系, 杭州 310058; 2 兆弟集团有限公司, 杭州 310012)

0 引言

预应力混凝土预制桩凭借单桩承载力高、生产工艺纯熟、施工高效便捷以及经济效益突出等优点,被广泛应用于基础工程当中。工厂标准化生产时,为了起吊、运输和堆放的方便,预制桩单桩长度一般不超过15m。当单桩长度无法满足设计要求时,不可避免需要进行现场接桩处理,早期常采用法兰盘连接的方式,现已逐步被硫磺胶泥粘结连接和焊接连接所取代[1]。目前,焊接连接在工程接桩中使用较为广泛,连接方式比较简单,但施工质量易受到人为因素和天气环境的影响。而近些年出现的各种机械连接接头则能有效避免这些问题,在提高施工效率的同时也能保证连接的可靠性。

预制桩连接接头是桩基中较为薄弱的部位,其可靠程度直接影响桩身承载性能,国内外学者对此进行了大量的研究。刘芙蓉等[2]对预应力混凝土空心方桩焊接接头进行了抗弯性能试验研究。李伟兴等[3]研究了改进的外贴焊接钢板标准焊接接桩节点在受力性能、施工工艺和焊接质量等方面的优势。戴晓芳等[4]介绍了一种由插接式接桩扣和预制件连接的接桩方式,结合试验和有限元分析对经加速劣化处理管桩的耐久性能进行了研究,发现该机械连接接头相较于传统焊接接头具有安全环保、快速便捷、耐久性好、经济效益显著等优点。徐铨彪等[5]研究了复合配筋方桩增强型连接接头的抗弯性能,得到了其破坏形式为桩身抗弯破坏和端板与桩身连接破坏。路林海等[6]进行了使用承插式桩接头的预制方桩的受弯承载力试验和有限元分析,考查桩接头在各阶段的受力变形特征,并用试验结果验证了所推导桩接头受弯承载力计算式的正确性。王云飞等[7-8]研发了一种弹卡式连接预应力混凝土方桩接头,通过足尺受拉、受弯试验和有限元分析肯定了弹卡式连接接头良好的力学性能。赵慧玲等[9]对采用翼缘L型钢板-钢连接板-高强螺栓连接的预应力工字型围护桩接头开展了剪切试验和有限元分析,研究了接头的破坏模式、承载能力及影响因素,为接头形式的改进提供了依据。Korin等[10]提出了一种改进型机械连接接头,通过拉伸试验验证了该接头优秀的抗拉性能和较好的适用性,可以用于不同尺寸的方桩拼接。Ptuhina等[11]则总结研究了目前几种使用广泛的预制桩拼接方法在经济性、耐久性和现场工作量等方面的优缺点,指出插销式机械接头是最有效的连接方法。

上述研究中,有对焊接接头的加固改进,也有机械接头的研发应用,这些方法都不同程度上提高了连接接头的可靠性,但也有相应的不足。加固改进传统焊接接头的做法进一步增加了施工工序,降低了工作效率,仍然没有解决焊接质量不稳定的问题。而研发的各种机械接头往往要配备特定的端板和连接配件,连接方式复杂,生产成本有所提高。

基于此,本文研发了一种新型预应力混凝土方桩连接接头,取消了桩端传统端板的设置,上下两节方桩受力钢筋通过上螺下锁式机械连接件[12]相连,接桩界面灌入环氧树脂、固化剂等密封材料,以提高接桩部位的耐久性能。使用该机械连接方式的竹节桩具有竖向抗压和抗拔承载力高、耐久性好、成本经济等优势,在沿海软土地基工程中应用广泛[13]。通过开展螺锁式机械连接件的拉伸试验和两种类型共6根方桩连接接头试件的足尺受剪性能试验,研究机械连接件和方桩连接接头试件的承载能力和破坏形式,为此新型螺锁式机械连接接头的应用和推广提供重要的理论依据。

1 螺锁式预应力混凝土方桩连接接头试件

本文主要研究螺锁式预应力混凝土方桩连接接头的受剪性能,采用4点式加载,以试件失去承载能力作为终止加载的条件。试验共选取了两种类型的方桩,分别为普通方桩和异型方桩。其中异型方桩在普通方桩基础上对外形进行了改进,桩身纵向每隔一段沿桩周外侧设置凸肋,可有效提高桩身摩擦性能和抗拔能力。

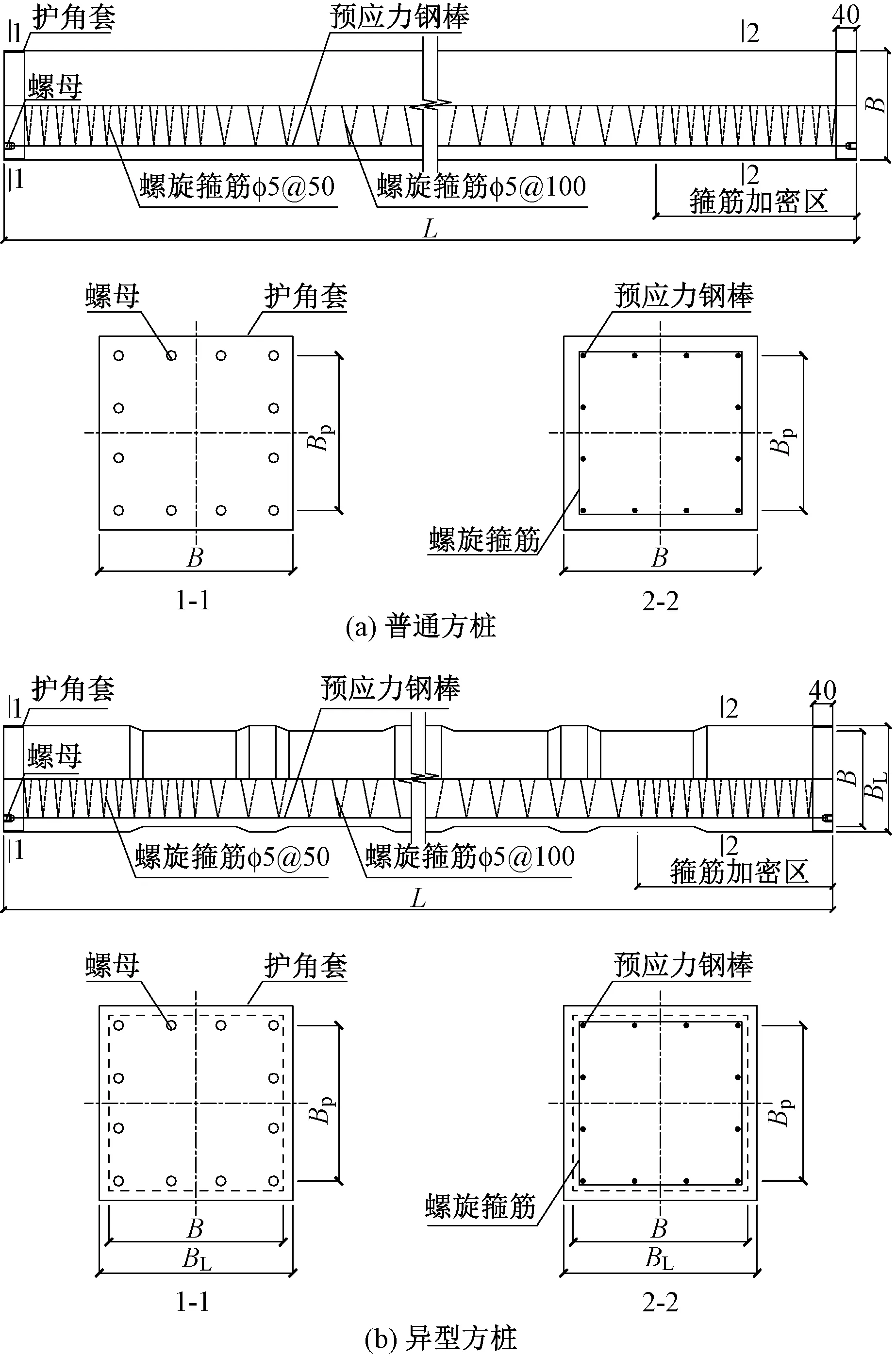

方桩连接接头试件由两根相同长度的方桩通过螺锁式机械连接件拼接而成,所用方桩的几何尺寸和配筋如图1和表1所示。其中B为普通方桩截面边长和异型方桩小截面边长,BL为异型方桩大截面边长,Bp为预应力钢筋分布边长。3根普通方桩截面边长为250,450,600mm,对应编号为T-PF-B250,T-PF-C450,T-PF-B600;3根异型方桩截面最小边长为300,530,600mm,最大边长为350,750,850mm,对应编号为T-FZ-C350-300,T-FZ-B750-530和T-FZ-B850-600。

图1 预应力混凝土方桩配筋示意图

方桩几何尺寸和配筋 表1

在生产方桩连接接头试件的同时浇筑了9个标准混凝土立方体试块(边长150mm),与试件在同等条件下进行养护,当达到规定龄期后,依据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[14]对试块进行抗压试验。试验测得9个混凝土立方体试块的抗压强度平均值为63.1MPa,满足桩身混凝土设计强度等级C60的要求。

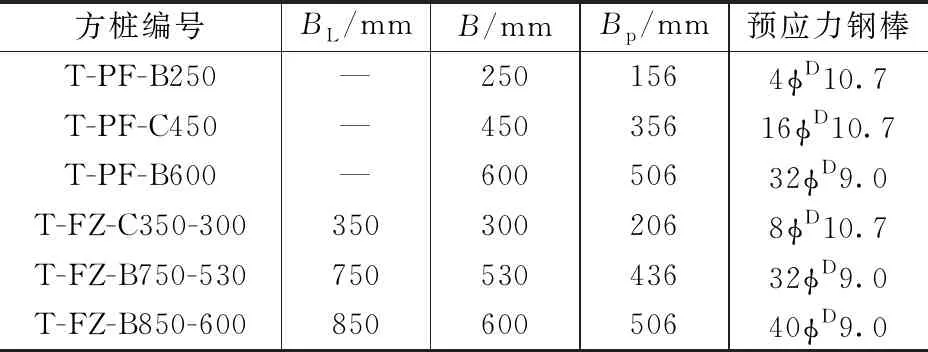

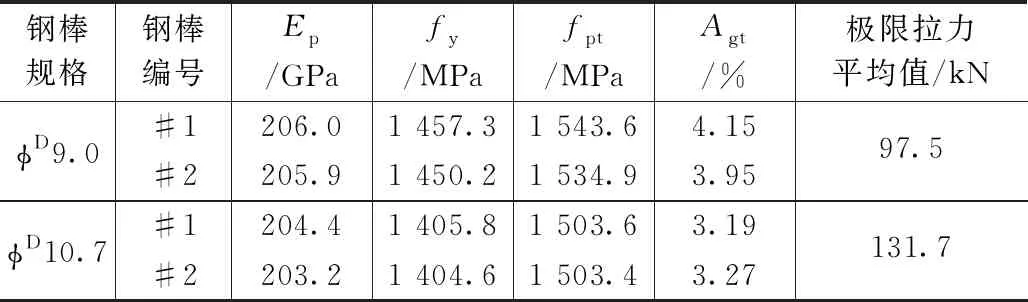

方桩连接接头试件所用预应力钢筋为低松弛预应力混凝土用螺旋槽钢棒,抽取与试件同一批次的φD9.0和φD10.7两种规格预应力钢棒各2根,依据《预应力混凝土用钢材试验方法》(GB/T 21839—2019)[15]对其进行拉伸试验。试验测得的预应力钢棒应力-应变(σ-ε)曲线如图2所示,弹性模量Ep、屈服强度fy、抗拉强度fpt和最大力总延伸率Agt等性能参数见表2。由试验结果可知,同规格两根预应力钢棒的性能参数较为相近,4根钢棒的力学性能均满足规范《预应力混凝土用钢棒》(GB/T 5223.3—2017)[16]要求。

图2 预应力钢棒实测应力-应变曲线

预应力钢棒拉伸试验结果 表2

2 螺锁式机械连接件抗拉性能试验

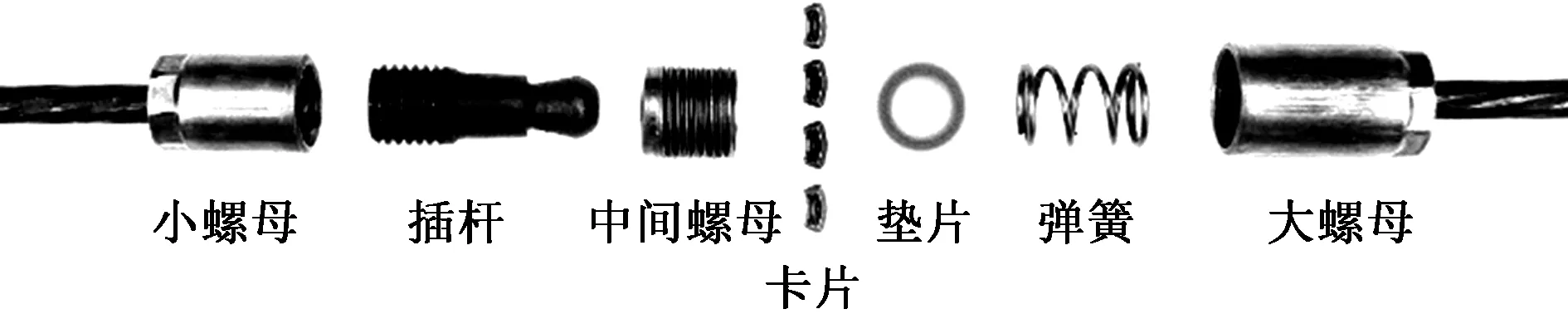

一套螺锁式机械连接件包括机械连接装置和两根纵向预应力钢棒,如图3所示。机械连接装置由大小螺母拼接而成,小螺母一端连接预应力钢筋,另一端旋入球头插杆;大螺母一端连接预应力钢筋,中间放置弹簧、弹簧垫片和卡片,另一端则旋入并顶紧中间螺母。连接件对接时,球头插杆通过中间螺母顶入大螺母中,压缩弹簧向外推开卡片,当插杆头部穿过卡片环后,弹簧的回弹力使卡片恢复到卡紧状态,完成有效的对接。卡片内侧呈锯齿状,配合插杆头部的凹槽,可实现有效卡接,避免插杆被拔出。

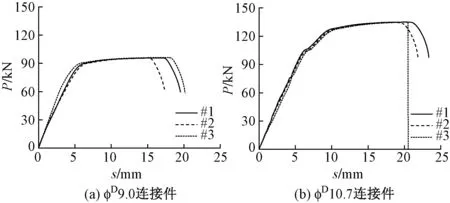

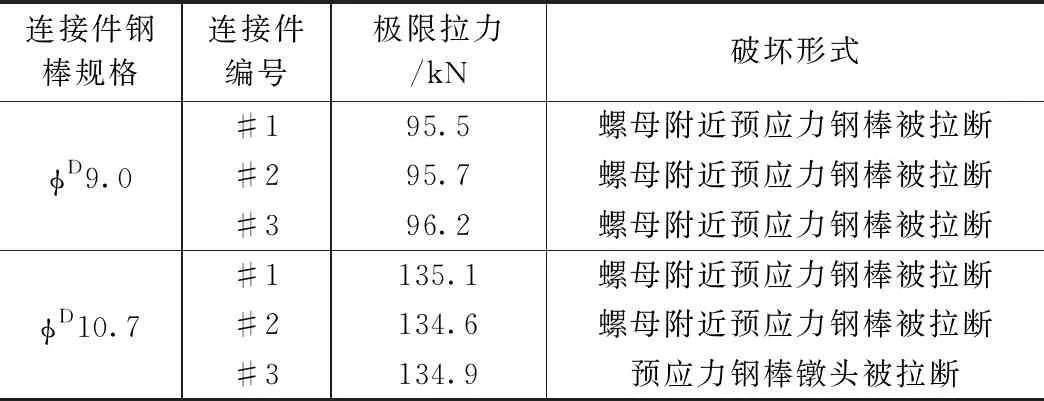

为检验螺锁式机械连接件的连接性能,分别抽取预应力钢棒φD9.0和φD10.7的两种规格连接件各3套,使用液压试验机进行拉伸试验。图4所示为测得的各连接件荷载-位移(P-s)曲线,相应的承载能力和破坏形式如表3所示。

图3 螺锁式机械连接件拆解结构图

图4 螺锁式机械连接件拉伸试验荷载-位移曲线

螺锁式机械连接件拉伸试验结果 表3

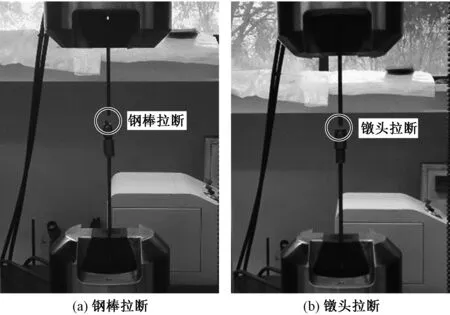

由表3可知,3套φD9.0螺锁式机械连接件的破坏形式均为连接件螺母附近的预应力钢棒被拉断(图5(a)),表现在荷载-位移曲线上为平缓的强化段和下降段;3套连接件的极限拉力试验值较为接近,平均值为95.8kN,较表2中同规格预应力钢棒的极限拉力平均值97.5kN偏小1.7%。3套φD10.7螺锁式机械连接件的破坏形式既有连接件螺母附近的预应力钢棒被拉断(图5(a)),也有预应力钢棒镦头被拉断(图5(b));预应力钢棒镦头被拉断的连接件在荷载-位移曲线上出现陡降,效果较差;3套机械连接件的极限拉力试验值也较为接近,平均值为134.9kN,较表2中同规格预应力钢棒的极限拉力平均值131.7kN偏大2.4%。

综上,螺锁式机械连接件的破坏形式分为钢筋母材拉断和钢筋镦头拉断,上述6套连接件中只有1套发生预应力钢棒镦头拉断,其余均为预应力钢棒被拉断,效果较好。而且各连接件与同规格预应力钢棒的极限承载力比较相近,表明其具有良好的连接性能。

图5 螺锁式机械连接件破坏形式

3 预应力混凝土方桩连接接头试件受剪性能试验

3.1 试验概况

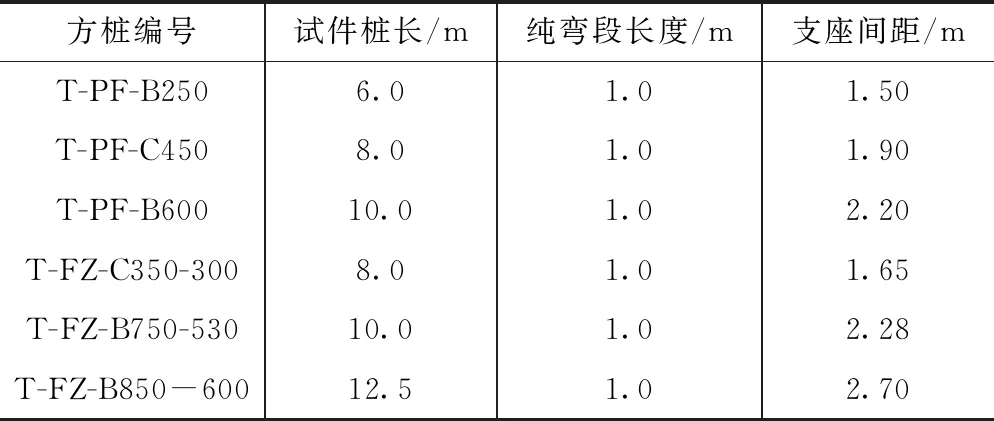

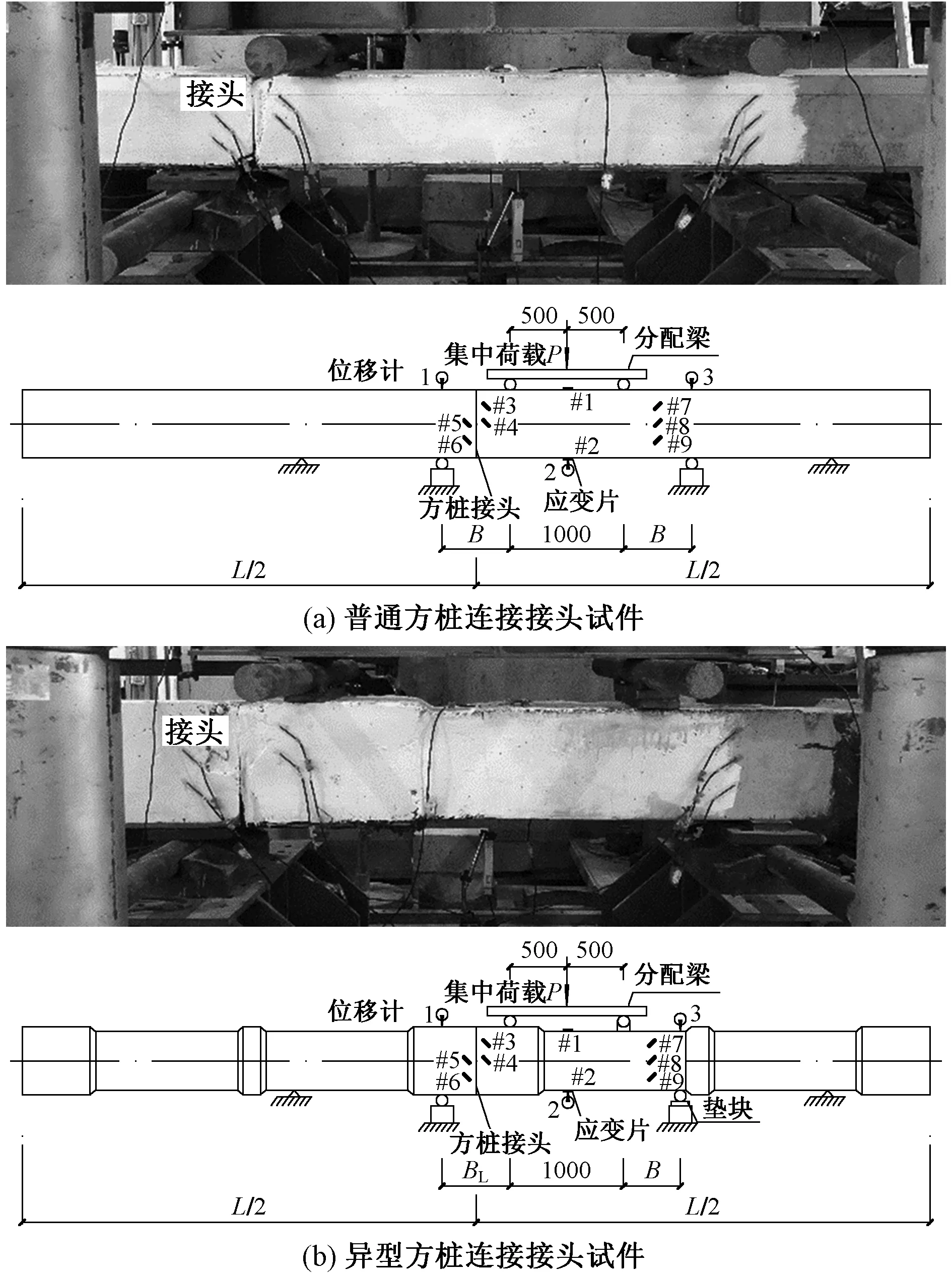

螺锁式预应力混凝土方桩连接接头试件由2根相同规格方桩通过螺锁式机械连接件拼接而成。为制作方便,受剪试件长度按受弯试验考虑,结合《先张法预应力混凝土管桩》(GB 13476—2009)[17]规定和实验室场地条件确定。采用YAW-10000F型微机控制电液伺服多功能试验机对试件进行4点式加载,试件桩长和加载点布置如表4和图6所示。受剪试验加载中,跨中纯弯段长度为1.0 m,弯剪段长度为方桩的截面边长B,连接接头位于左侧弯剪段中心。对于异型方桩,由于接头部位为桩身大截面,相应的弯剪段长度取大截面边长BL。

试件桩长和加载点布置 表4

图6 预应力混凝土方桩连接接头试件受剪加载示意图

预应力混凝土方桩连接接头试件的应变片和位移计布置及编号如图6所示,混凝土应变片采用50mm×3mm型电阻应变片,位移计采用YHD-100型位移传感器。其中应变片分布情况为:试件纯弯段上下表面各1片、左侧弯剪段接头两侧沿最大剪应力方向布置4片、右侧弯剪段中部沿最大剪应力方向布置3片,共9片应变片;位移计分布情况为:试件跨中和左右支座处各1支,共3支位移计。

参考国家标准《先张法预应力混凝土管桩》(GB 13476—2009)[17]进行受剪试验。正式加载前先进行预加载,检查各仪表设备的工作状态。首先按照预应力混凝土方桩桩身开裂剪力理论计算值20%的级差加载至开裂剪力的80%,而后改用开裂剪力10%的级差继续加载至开裂剪力的100%,观察弯剪段是否有斜裂缝出现;若在开裂剪力的100%时未出现裂缝,则按开裂剪力5%的级差继续加载至弯剪段出现斜裂缝;开裂后按照桩身受剪承载力理论计算值5%的级差加载至受剪承载力的100%;最后改为位移加载,直至试件失去承载能力。

采用预应力混凝土方桩桩身的受剪承载力来评估相应方桩连接接头试件的受剪承载力,其中异型方桩承载能力按照桩身最小截面进行计算。参照《混凝土结构设计规范》(GB 50010—2010)[18],预应力混凝土方桩桩身受剪承载力理论值按式(1)计算。由于规范中没有提及开裂剪力的计算,为加载方便,桩身开裂剪力理论值按式(2)计算,在式(1)的基础上忽略箍筋项的贡献。

(1)

(2)

式中:Vu为桩身斜截面受剪承载力;Vcr为桩身开裂剪力;λ为计算截面剪跨比,取值为1.5~3;ft为混凝土抗拉强度;B为桩截面边长,异型方桩取小截面边长;h0为截面有效高度;fyv为箍筋抗拉强度;Asv为配置在同一截面内箍筋各肢的全部截面面积;s为沿桩身长度方向的箍筋间距;θ为箍筋与纵向轴线的夹角;σce为桩身截面混凝土有效预压应力;A为桩身截面面积。

图7 方桩连接接头试件荷载-跨中(P-f)挠度曲线

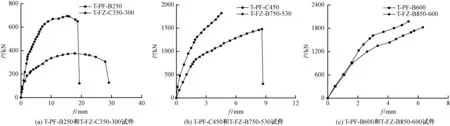

3.2 受剪承载力

图7为试验测得的6根预应力混凝土方桩连接接头试件荷载-跨中挠度(P-f)曲线。由于试验台地面承重的限制,受剪加载过程中施加荷载超过2 000kN会对试验机造成一定损害,故3根方桩接头T-PF-B600,T-FZ-B750-530和T-FZ-B850-600试件未加载至完全破坏。但3根试件停止加载时,桩身剪弯段剪力均超过相应桩身极限剪力计算值,已能初步验证连接方式的可靠性。

受剪加载初期,各接头试件均处于弹性变形阶段,荷载与跨中挠度呈线性关系;随着荷载增加,试件纯弯段率先出现竖向裂缝,桩身刚度下降,跨中挠度增长加快;继续加载,纯弯段裂缝数目增多,高度和宽度增大,弯剪段也开始出现斜裂缝。最终T-PF-B250和T-FZ-C350-300两根试件发生正截面受弯破坏,跨中底部预应力钢棒被拉断,上部混凝土被压碎,荷载-跨中挠度曲线呈现明显的下降段;而T-PF-C450试件发生斜截面受剪破坏,方桩连接接头底部被拉开,截面机械连接件中预应力钢棒镦头被拉断,荷载-跨中挠度曲线出现陡降;其余3根试件未加载至破坏,仍具有良好的承载性能,桩身刚度较大,跨中挠度较小。

预应力混凝土方桩连接接头试件弯剪段剪力与试验机荷载值的关系如下:

(3)

式中:Vt为试件弯剪段剪力试验值;P为试验机荷载值。

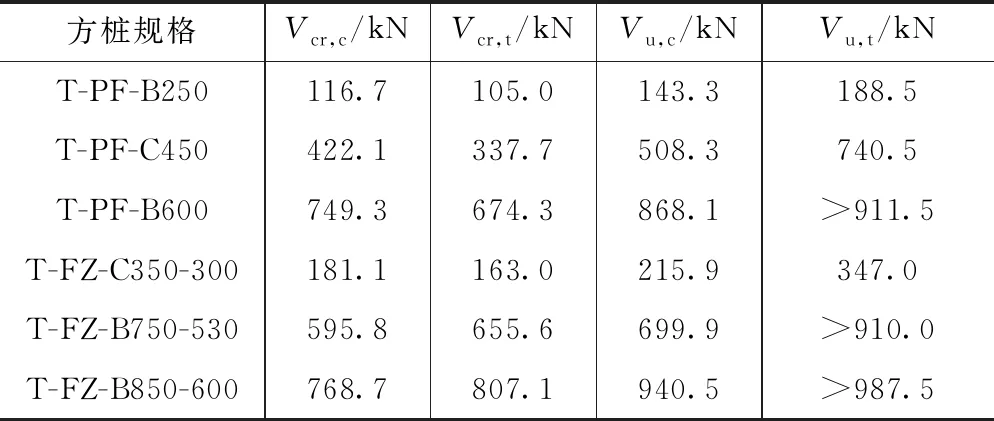

表5给出了各预应力混凝土方桩连接接头试件的开裂剪力试验值Vcr,t、极限剪力试验值Vu,t和理论公式计算的桩身开裂剪力计算值Vcr,c、极限剪力计算值Vu,c,其中开裂剪力试验值取试件弯剪段出现斜裂缝时的剪力。

方桩连接接头试件受剪承载力试验值与桩身受剪承载力计算值对比 表5

由表5可知,各预应力混凝土方桩连接接头试件的开裂剪力试验值与相应的桩身开裂剪力计算值有较大的偏差,偏差在20%以内,其中普通方桩连接接头试件的开裂剪力试验值均偏小。各接头试件的极限剪力试验值则较相应的桩身极限剪力计算值偏大较多,显示出较好的受剪性能。

3.3 裂缝分布

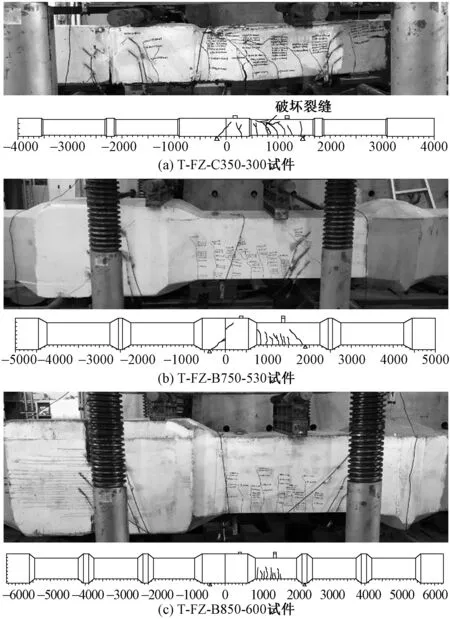

3根普通方桩连接接头试件中,T-PF-B250试件在弯剪段剪力达到70.0kN时,跨中纯弯段出现6条竖向裂缝,剪力达到105.0kN时,左侧弯剪段接头处出现1条斜裂缝;破坏前试件纯弯段裂缝7条,最大宽度2.50mm,为主要破坏裂缝,弯剪段裂缝3条,最大宽度0.30mm,如图8(a)所示。T-PF-C450试件在弯剪段剪力达到337.7kN时,左侧弯剪段接头处出现1条斜裂缝,剪力达到414.0kN时,跨中纯弯段出现1条竖向裂缝;破坏前试件纯弯段裂缝7条,最大宽度0.62mm,弯剪段裂缝3条,最大宽度0.36mm,斜裂缝延伸至加载垫块处,如图8(b)所示。T-PF-B600试件在弯剪段剪力达到599.4kN时,跨中纯弯段出现7条竖向裂缝,剪力达到674.3kN时,弯剪段出现1条斜裂缝;剪力加载至911.5kN时,试件纯弯段裂缝10条,最大宽度0.26mm,竖向裂缝开展宽度和高度均较小,弯剪段裂缝4条,最大宽度0.62mm,开展高度较高,如图8(c)所示。

3根异型方桩连接接头试件中,T-FZ-C350-300试件在弯剪段剪力达到144.9kN时,跨中纯弯段出现3条竖向裂缝,剪力达到163.0kN时,右侧弯剪段小截面处出现1条斜裂缝;破坏前试件纯弯段裂缝6条,最大宽度1.40mm,为主要破坏裂缝,弯剪段裂缝3条,最大宽度0.10mm,如图9(a)所示。T-FZ-B750-530试件在弯剪段剪力达到476.7kN时,跨中纯弯段出现5条竖向裂缝,剪力达到655.6kN时,右侧弯剪段小截面处出现1条斜裂缝;剪力加载至910.0kN时,试件纯弯段裂缝6条,最大宽度0.60mm,弯剪段裂缝3条,最大宽度0.26mm,裂缝开展均不充分,如图9(b)所示。T-FZ-B850-600试件在弯剪段剪力达到614.9kN时,跨中纯弯段出现1条竖向裂缝,剪力达到807.1kN时,右侧弯剪段小截面处出现1条斜裂缝;剪力加载至987.5kN时,试件纯弯段裂缝7条,最大宽度0.20mm,弯剪段裂缝2条,最大宽度0.10mm,裂缝开展高度和宽度均较小,如图9(c)所示。

综上可知,除了T-PF-C450试件外,其余接头试件均是纯弯段率先出现竖向裂缝,而后弯剪段出现斜裂缝。普通方桩连接接头试件中,纯弯段裂缝大致呈竖向开展,包含接头的弯剪段斜裂缝较另一弯剪段斜裂缝开展较早,也更充分。异型方桩连接接头试件中,纯弯段裂缝尖部朝桩身大小截面交接处开展,由于连接接头位于桩身大截面处,该弯剪段斜裂缝较另一小截面弯剪段斜裂缝开展较慢。

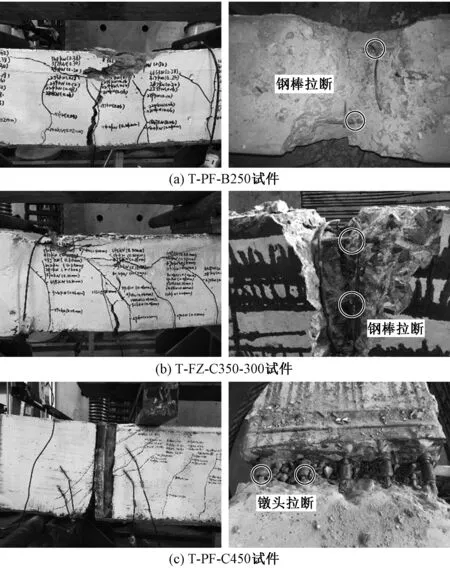

3.4 破坏形式

6根方桩连接接头试件中,受试验条件限制,只有3根试件加载至完全破坏。其中,T-PF-B250和T-FZ-C350-300两根小桩径试件的受剪加载破坏形式为桩身正截面受弯破坏,跨中底部纵向预应力钢棒被拉断,上部混凝土被压碎,如图10(a)和10(b)所示。而T-PF-C450试件的受剪加载破坏形式为方桩接头斜截面受剪破坏,弯剪段连接接头底部被拉开,斜裂缝延伸至加载垫块处,附近混凝土有轻微压碎现象,凿开底部混凝土后发现部分螺锁式机械连接件中预应力钢棒镦头被拉断,如图10(c)所示。

图9 异型方桩连接接头试件受剪裂缝分布图

图10 方桩连接接头试件破坏形式

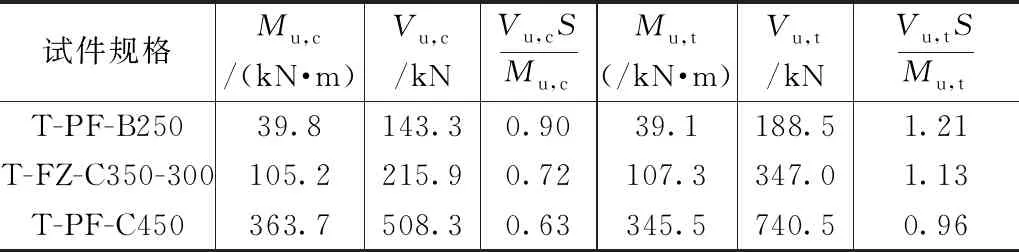

对方桩试件两种破坏形式进行简单的理论分析,将试件当作简支考虑,忽略桩身自重的影响,则破坏时纯弯段弯矩M可表示为M=VS(V为弯剪段剪力,S为弯剪段长度),将其与截面极限弯矩相比,即可大致判断破坏形式。如表6所示,在上式中代入桩身极限剪力和极限弯矩理论计算值,发现Vu,cS/Mu,c的比值随着桩径的增大而减小,但均小于1;在上式中代入受弯和受剪试验测得的极限剪力和极限弯矩,发现Vu,tS/Mu,t的比值亦随着桩径的增大而减小,但比值与1的大小关系与试件破坏形式相吻合。由于规范[18]中关于矩形截面受剪承载力的计算公式(式(6.3.4-1)~(6.3.4-3))偏于保守,计算值远小于实际受剪承载力,从而导致代入桩身极限剪力和极限弯矩理论计算值时得到的Vu,cS/Mu,c比值小于1。因此,上述试验中两种破坏形式均是合理的,产生何种破坏形式主要取决于加载过程中桩身截面剪弯段剪力和纯弯段弯矩哪个先达到极限值。

图11 方桩连接接头试件桩身混凝土应变发展

受剪试验试件极限弯矩和极限剪力关系 表6

受剪试验中,为保证试件发生斜截面破坏,常取弯剪段长度为一倍的截面边长B以减小跨中弯矩。而小桩径方桩截面预应力钢筋数目较少,截面弯矩较小,在剪跨比为1的情况下仍出现受弯破坏,需要进一步缩小弯剪段长度才能发生受剪破坏。随着方桩桩径的增大,桩身截面预应力钢筋数目增多,截面弯矩提高相较于截面剪力提高更为明显,方桩倾向于发生受剪破坏。因此,影响受剪试件破坏形式的主要因素是截面极限剪力、极限弯矩以及剪跨比三者之间的关系。

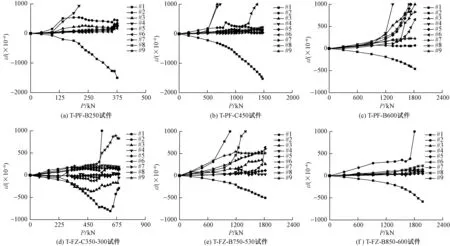

3.5 混凝土应变发展

图11所示为各预应力混凝土方桩连接接头试件桩身混凝土应变随荷载的发展变化曲线,为保证图的可读性,混凝土拉应变达到1 000με后不再绘制应变数据。由图可知,方桩连接接头试件在桩身裂缝出现前,各测点应变均较小,随着荷载增加呈线性变化。弯剪段测点应变与斜裂缝开展密切相关,一些混凝土应变片处于裂缝开展位置,应变迅速增长继而破坏失效,部分应变片则因附近裂缝开展导致读数有所减小。跨中纯弯段受压区混凝土应变片#1读数增长较为稳定,随荷载增加而增长,但除了T-PF-B250和T-PF-C450试件,其余试件中应变数值均未超过1 000με,这与受剪加载不充分有关。而加载至破坏的T-FZ-C350-300试件,由于其混凝土压碎部位位于桩身大小截面交接处,偏离跨中,混凝土压碎时应力释放,导致跨中混凝土应变片#1读数出现回缩。

4 结论

(1)螺锁式机械连接件的极限拉力与同规格预应力钢棒的极限拉力比较接近,表现出良好的抗拉性能。除1套机械连接件因预应力钢棒镦头被拉断而破坏,其余连接件的破坏形式均为连接件螺母附近的预应力钢棒被拉断,效果较为理想。

(2)各预应力混凝土方桩连接接头试件的开裂剪力试验值与相应的桩身开裂剪力计算值有较大的偏差,通常在20%以内;试件极限剪力试验值则较相应的桩身极限剪力计算值偏大较多,受剪性能较好。

(3)绝大部分接头试件在加载中均是纯弯段率先出现竖向裂缝,而后弯剪段出现斜裂缝;普通方桩连接接头试件的斜裂缝最先出现在接头附近,而异型方桩连接接头试件的斜裂缝则先出现在桩身小截面段。

(4)试件受剪加载破坏形式分为正截面受弯破坏和斜截面受剪破坏。正截面受弯破坏时,跨中底部纵向预应力钢棒被拉断,上部混凝土被压碎;斜截面受剪破坏时,方桩连接接头底部被拉开,斜裂缝延伸至加载垫块处,附近混凝土出现轻微压碎,凿开底部混凝土后发现部分螺锁式机械连接件中预应力钢棒镦头被拉断。