某水库大坝混凝土面板裂缝处理方案

徐凯

(贵州黔水工程监理有限责任公司,贵州 贵阳 550002)

1 工程概况

思南县沙坝水库工程位于思南县北东面乌江左岸一级支流相思溪河上游河段,距离贵阳378 km,距离铜仁198 km,距离遵义210 km,距离县城思南33 km,距离鹦鹉溪集镇7.10 km。

思南县沙坝水库工程规模为小(1)型Ⅳ等工程。主要由混凝土面板坝、代家沟拦河取水坝、取水管线、马河坝提水泵站及三洋溪输水隧洞等组成。混凝土面板坝坝顶净宽6 m,坝顶高程为662.70 m,防浪墙顶高为663.90 m,河床趾板建基面高程为598 m,最大坝高为64.70 m,坝顶长211.95 m。坝址以上流域面积8.50 km2,多年平均流量为0.16 m3/s。水库正常蓄水位660 m,相应库容411万m3,死水位625 m,死库容为25.70 万m3,调节库容385万m3,校核洪水位662.52 m(P=0.33%),设计洪水位661.66 m(P=3.33%),总库容为465万m3,水库具有多年调节性能。代家沟引水坝采取改造原代家沟老坝的方式,在原浆砌石坝基础上加厚增高,并设置WES溢流堰,大坝坝顶为3.00 m,坝轴线长35.53 m,最大坝高为11.69 m,坝体内设置DN1000取水管及DN700冲沙管各一根,沿右岸原代家沟总干渠引至下游,经代家沟隧洞至大坝提水泵站取水池,管线长度为7.10 km。三洋溪隧洞总长2 856 m,隧洞断为2.60 m×3.00 m城门洞型。

项目建成后可向双塘工业园区供水597万m3/a,下放环境水50.50 m3/a,总可供水量647.50万m3/a。

项目的主要任务是向思南县城以西的双塘工业园区供水。

大坝为混凝土面板堆石坝,总体填筑量为61.60万m3,上、下游坝坡均为1∶1.40,大坝上游面为C25W10F100钢筋混凝土面板,混凝土总量8 720.62 m3,厚度为0.50 m,总块数为18块,每块宽度为12 m,河床受压区8块,左岸受拉区4块,右岸受拉区6块。

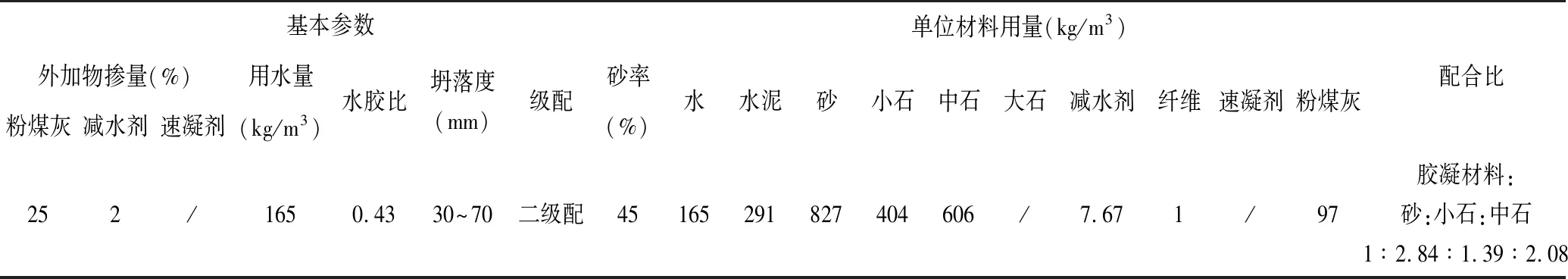

面板施工前承包商委托有资质的试验单位进行混凝土配合比试验,推荐使用配合比如表1所示。

其中水泥采用“思南西南”PO42.50水泥,粉煤灰采用遵义海利丰粉煤灰开发利用有限公司生产的F类Ⅱ级灰,外加剂采用贵州特普科技发展有限公司生产的GAT高效能减水剂(取样检测减水率为27%、含气量为3.80%),砂石骨料为承包商在现场生产的灰岩料(见表1)。

表1 沙坝水库大坝面板推荐使用配合比材料表(C25W10F100)

2 面板的施工

2018年6月10日大坝全断面填筑完成,2018年11月28日开始进行面板混凝土浇筑,满足规范要求填筑完成后3个月到6个月进行面板混凝土浇筑的规定。根据监测成果资料显示大坝在2018年7月7日至7月23日期间最大沉降变化量为7.10 mm,7月23日至8月30日期间最大沉降变化量为7.90 mm,8月30日至9月28日期间最大沉降变化量为5.70 mm,9月28日至10月26日期间最大沉降变化量为2.30 mm,10月26日至11月27日期间最大沉降变化量为1.80 mm,满足《混凝土面板堆石坝施工规范SL49-2015》5.3.18条要求。

每块面板混凝土采用滑模一次成型,混凝土采用农用车运送至坝顶溜槽入仓的浇筑方式。面板浇筑顺序为先从9#面板(编号顺序从右岸向左岸)开始、依次浇筑11#、13#、15#、7#、17#、10#、12#、14#、8#、5#、3#、6#、1#、16#、2#、4#、18#,浇筑时段:2018年11月28日至2019年3月5日。每块面板混凝土浇筑完成后,全部采用土工布覆盖,24 h流水养护。

3 裂缝的处理

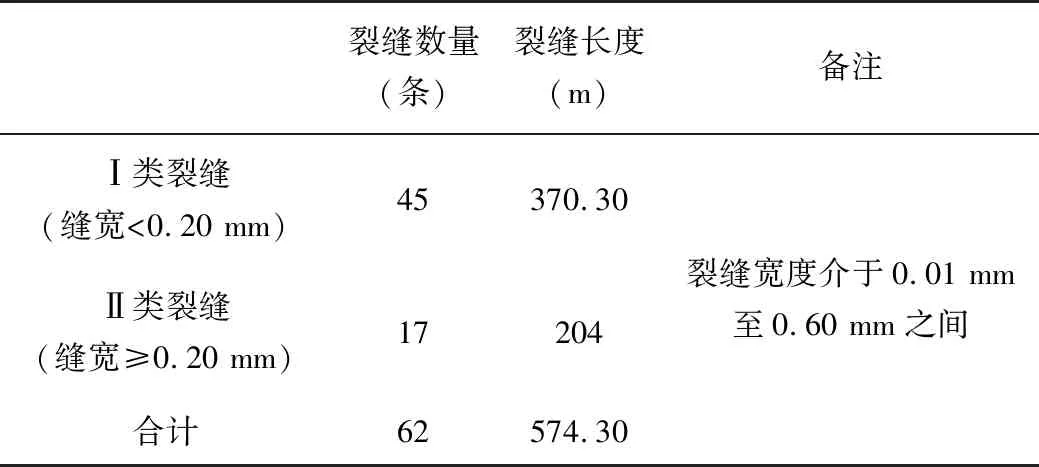

在2019年2月份,监理单位组织施工方共同对已浇筑的面板进行裂缝检查,检查出部分裂缝,以后每个月定期进行了检查,到2020年4月临近蓄水时共检查出裂缝62条。在检查过程中均按照“检查出一条处理一条”的方式进行处理。裂缝统计见表2。

表2 沙坝水库大坝面板裂缝检查统计表

3.1 裂缝处理方案

Ⅰ类裂缝:采用缝面涂刮弹性聚脲处理。

Ⅱ类裂缝:采用缝内水溶性聚氨酯化学灌浆处理+缝面涂刮弹性聚脲处理。

3.2 处理要求

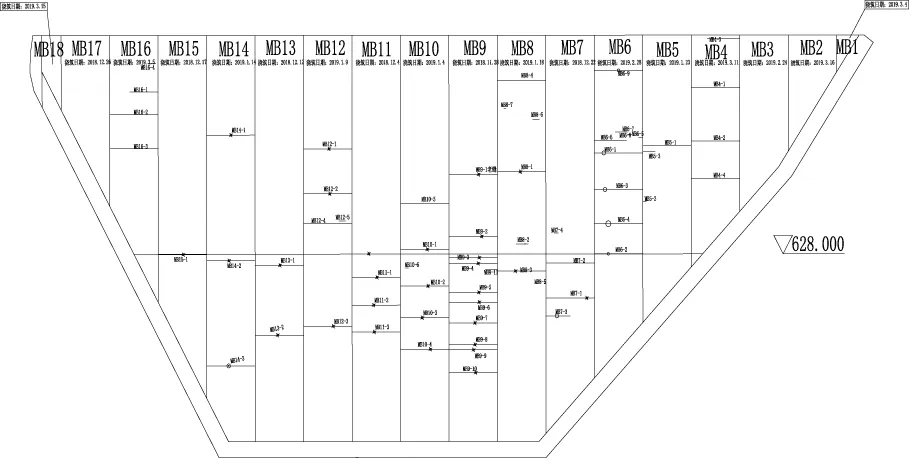

裂缝处理主要有两大要求:一是防渗堵漏,缝内化灌后,充填密实,要求充填物抗渗、抗老化性能均较好,保证结构耐久性;二是补强加固,缝面浆液固化后,与两侧混凝土良好黏结,结构整体性良好。见图1。

图1 大坝面板裂缝分布平面图

3.3 处理程序

裂缝处理按照以下三步进行:

第一,施工处理前对混凝土面板的裂缝用塞尺或读数放大镜进行全面详细的检查和编录,包括裂缝数量、所在地高程和裂缝长度、宽度,作为裂缝处理的依据。

第二,根据裂缝检查的实际情况,拟定合适的处理方案,经签认后付诸实施。

第三,效果检查。处理完成后,由承包方、监理进行检查,直到满足工程技术要求为止。

上述三步程序完成后,将处理过程的资料整理归档。

3.4 处理过程

3.4.1 Ⅰ类裂缝处理工艺

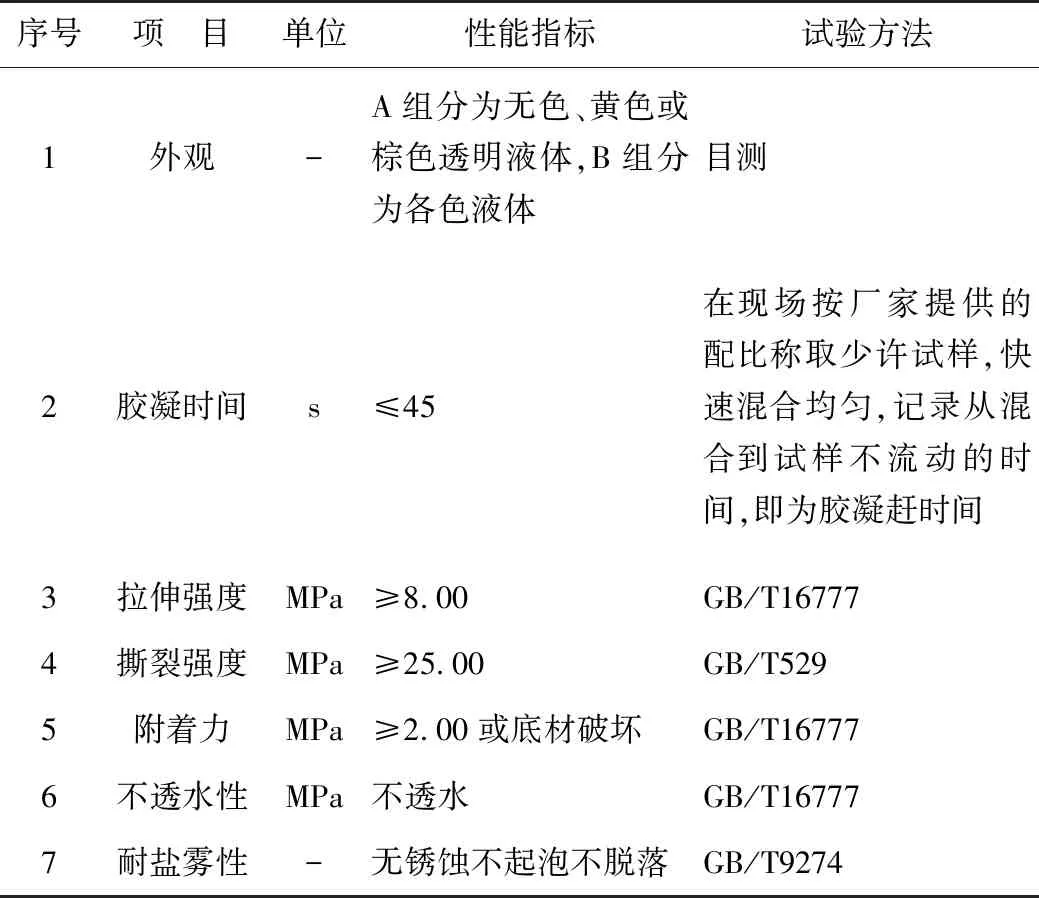

为保证混凝土的防渗效果及整体性,对Ⅰ类裂缝涂刮弹性聚脲,聚脲弹性防水涂料是一种高耐久性、环保的新型混凝土表面防护材料,能显著提高混凝土的抗渗、抗碳化、抗冻融、抗化学侵蚀的性能,对混凝土表面有较强的修复能力。施工完成后的涂层具有光滑、坚硬、平整、美观等优点。性能指标见表3。

表3 聚脲弹性防水涂料性能指标表

施工流程:清理、修补→涂刷底漆→聚脲施工。

清理、修补:打磨裂缝两侧16.50 cm范围,裂缝两端顺延16.50 cm。将水泥浮浆、表面疏松层、毛刺等清理干净,以便施工修补。

涂刷底漆:底漆可封闭混凝土表面的毛细孔,减少刮涂后涂层缺陷,并可增加聚脲涂层与混凝土基材的附着力。底涂涂料现配现用,底漆施工12 h后、48 h内,可进行下一步刮涂施工。

聚脲施工:底漆施工完成后可开始涂刮聚脲,聚脲涂层为1.20~1.50 mm,施工过程中要求涂层无漏刮、无气泡。

3.4.2 Ⅱ类裂缝处理工艺

Ⅱ类裂缝采用水溶性聚氨酯化学灌浆处理,采用打斜孔灌浆法。

施工工序:打磨及缝面清理→裂缝检查→打进浆孔→预埋进浆管→封缝→化学灌浆→灌后管嘴处理→质量检查。

打磨及缝面清理:以裂缝为中线,打磨裂缝两侧5 cm范围混凝土,裂缝两端顺延10 cm。打磨的目的是为了除去缝面的浆皮、沉积物等,以保证封缝材料与混凝土基面的结合强度,打磨以露出新鲜混凝土为标准。

打进浆孔:灌浆孔采用电锤钻孔,灌浆孔依据裂缝位置可选择两侧交叉布孔(孔距15 cm),或者单侧布孔(孔距25~30 cm,孔深15 cm),孔径Φ14 mm,从裂缝侧面45°左右钻孔,灌浆孔与缝面交叉于混凝土中部,确保有效灌浆半径。在孔口布置专用高压灌浆嘴。

预埋灌浆嘴:采用化学灌浆专用嘴。

灌浆材料:采用水溶性聚氨酯,见表4。

表4 水溶性聚氨酯材料主要性能指标表

灌浆设备:999专用化学灌浆泵。

灌浆顺序:灌浆顺序由裂缝一侧向另外一侧进行的顺序进行灌注。

灌浆压力:一般控制在0.20~0.30 MPa,最大≤0.40 MPa。灌浆压力从0.10 MPa开始逐级升高,按每级0.10 MPa升压。

灌浆方法:单孔注浆,相邻缝面冒出浓浆后接入下一灌浆嘴。如此循环进行,所有灌浆嘴灌完毕则灌浆结束。

灌浆结束48 h后,切除灌浆嘴,完成裂缝两侧打磨、清洗后,涂刷聚脲。涂刷聚脲施工工艺与Ⅰ类裂缝处理工艺相同。

3.5 特殊情况处理

化学灌浆中冒浆、外漏、爆嘴等问题,可采取低压、限流灌注等措施。如效果不明显,关闭输浆管,暂停灌浆,凿除封堵材料,用丙酮清洗处理之后再进行封堵,待能承受灌浆压力之后继续灌浆。

化学灌浆无特殊情况不得中断,若是因意外中断,需尽快恢复灌浆,必要时补灌。

若裂缝与混凝土内部预埋件串通,可采取阻隔、限压、限量等措施,并做好冲洗工作。

3.6 质量检查

采用压水检查的方法进行。浆材固化强度达要求后(灌浆结束5 d),对裂缝抽样实施压水试验,采用单点法,压力0.30 MPa,检查结果以目测压力表压力不下降且裂缝表面无水渍为合格。

4 结语

思南县沙坝水库大坝面板裂缝已按上述要求进行处理并验收合格,处理后的裂缝没有发现重新张开现象,蓄水过程中对大坝上游面水位没有淹没的部分进行检查,大坝未出现新的裂缝。水库于2020年4月底开始蓄水,现水库蓄水已有43 m(坝高64.70 m)的水头,通过大坝下游量水堰的渗漏监测,渗漏量较小(4.80 L/s),说明大坝裂缝所用的材料和处理措施可行,质量得到保证。面板裂缝处理措施在以后其他项目实施过程中类似的情况提供了可借鉴经验。