超高强钢快冷后奥氏体→贝氏体相变与温度场耦合模型计算及其对微观组织和力学性能的影响

谢 爽

(1、宝山钢铁股份有限公司中央研究院,上海201999 2、汽车用钢开发与应用技术国家重点实验室(宝钢),上海201999)

1 概述

目前的汽车用先进高强钢(AHSS)主要依靠奥氏体转变为马氏体或者贝氏体来获得高强度,其中,贝氏体铁素体由于兼具较高的强度和较好的塑性变形能力成为目前AHSS 开发中的重点。一般来说,马氏体的相变速率较快,但贝氏体相变时间相对于马氏体相变较慢,需要一定的等温时间来完成相变过程。在这个过程中,会有较多的相变潜热放出。这就需要对带钢的温度进行跟踪并实施相应的控制,尤其是带钢快速冷却之后以保证退火过程的稳定性对贝氏体相变的最终组织和性能有着重要的影响,因此研究连续退火快冷结束后带钢温度分布具有十分重要的现实意义。

2 实验方法

2.1 化学成分

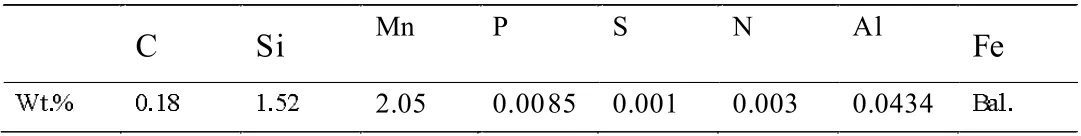

本文中所采用的是采用的是宝钢提供的冷轧样板,样板的厚度规格为1.4mm,其化学组分如表1 所示。

表1 化学组分表

2.2 热膨胀实验和模拟退火曲线

热膨胀的样品在formastor-FII 型热膨胀仪上进行测试。首先将试样加热到950℃并保温5min,以确保样品全奥氏体化,随后分别在氩气作用下快速冷却至420℃、440℃、460℃、480℃、520℃并开始等温相变5min,记录膨胀量变化,根据实验和计算,本合金成分下Ms 温度约为360℃,Bs 温度约为560℃,因此可以确保等温时发生的均为贝氏体相变。模拟退火实验在CAS-AY-II 模拟连退设备上进行,以10℃/s 的升温速率下加热到950℃后保温5min 以确保样板完全奥氏体化,随后以约50℃/s 的冷速冷至420℃后再以加热速率为5℃/s(模拟生产实际中的返温现象)分别加热到450℃、475℃、500℃和540℃,并保温90s后冷却至室温。

2.3 样品的制备和测试方法

拉伸试样按照ASTM E8/E8M-16a 标准进行样品制备,其中拉伸标距为50mm,并在Instron 电子拉伸机上进行室温拉伸测试。扩孔试样预制出10mm 的冲孔后在MTS 力学测试仪上进行扩孔测试,待目测有贯穿厚度裂纹出现后停止测试,并以此刻的孔径大小为扩孔率结果。微观组织试样镶制后采用砂纸磨平并抛光,随后采用4%的稀硝酸溶液进行腐蚀10s 后,在ZEISS 扫描电子显微镜下对样品的微观组织进行观察。

3 冷却过程温度场模型

3.1 温度场的计算

带钢一般的实际生产长度在1000m 以上,厚度在1.0-2.0mm,宽度在1000mm 左右,在冷却后的热交换过程,一般可以忽略长度方向的热量流动,仅考虑横向和厚度方向。考虑相变过程潜热的释放,采用含有内热源的带钢二维导热微分方程,建立的温度场数学模型如下:

其中λ 是钢的导热系数,W/m·℃;ρ 是钢的密度,kg/m3;Q是为带钢内热源的导热速率,J/s;t 是时间,s;c 为材料的比热容,J/ (kg·K);x,y 分别为带钢横向和厚度方向坐标值,m。

3.2 初始条件和边界条件

初始条件和边界条件由下面的方程给出:

式中x,y 为横向和厚度方向的直角坐标值;lx,ly 为横向和厚度方向直角坐标单位矢量;H 为热交换系数,W/m2·℃;Tr,Ta分别为带钢表面温度和环境温度。

3.3 差分法计算温度场

本文采用显式的有限差分法求解导热偏微分方程。显示差分具有结构简洁,无需联立方程可直接求解等优点,但空间和时间的步长需要有相应的约束条件以保证方程的收敛稳定性。

其中离散化后的约束方程为:

考虑到实际带钢沿厚度方向最大仅有2×10-3m,若要满足约束条件,将网格沿y 方向(厚度方向)的划分变得没有意义,因此方程可以简化为一维的非稳态微分方程,即仅在x 方向(带钢宽度)进行网格划分。

在退火炉内,外界与节点的热量交换为

4 冷却过程相变与温度耦合模型

在高强钢的快冷结束后,带钢内部的奥氏体即将开始发生相变。相变过程释放的潜热量使板带的温度升高非常明显,如果相变动力学模型中不考虑潜热的影响,会造成相体积分数和速率的计算结果和实际数值有较大误差,所以,建立奥氏体相变与温度耦合模型就显得十分必要。

4.1 耦合模型的建立

耦合模型建立的基本思如具体如下:

4.1.3 继续将此时刻的潜热作为内热源进行计算,直至剩余的相变量为0,则此后的时刻变为无热源的非稳态热传导方程,仅需考虑与环境的对流散热。

4.2 贝氏体的相变动力学模型

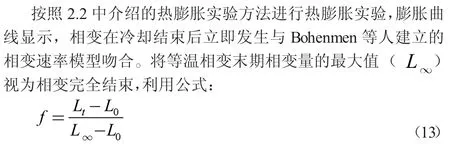

在热传导过程中,已经将时间离散化,因此贝氏体相变在离散的时间内,可以将每个时段近似看做在时段初始温度下的等温相变,参考Bohemen 和Sietsma 等人提出的贝氏体的相变体积分数f 随时间t 的变化模型为:

其中k 为玻尔兹曼常数,1.380649×10-23J/K;h 为普朗克常数,6.62607015×10-34J·s;R 是气体常数,8.314J/ (mol·K);Z 为奥氏体尺寸因子,Z=6;δ 奥氏体的晶界有效厚度,δ≈1nm;d 是奥氏体的平均晶粒尺寸,通过对微观组织的原奥晶界测量,得到d≈8μm;ɑm是与材料成分有关的系数,可以通过下面公式[2]计算:

Q*是贝氏体相变的激活能量,在不同的温度条件下会有所不同。下面将结合实验测定的热膨胀曲线来确定Q*。

4.3 等温相变速率实验室测定

可以绘制出实验相变速率曲线。

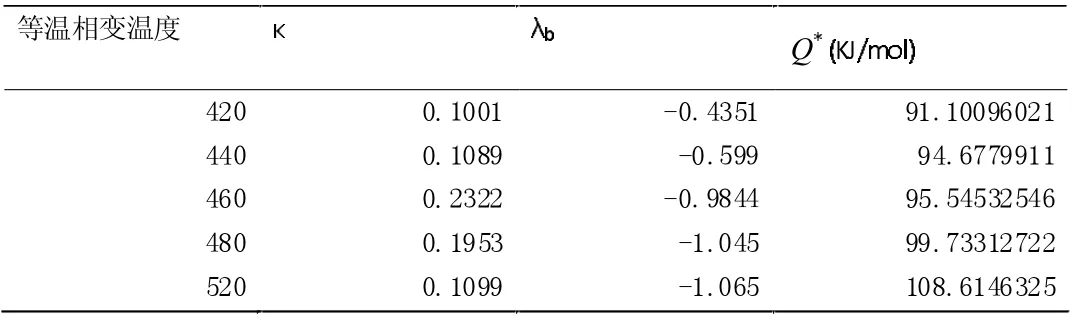

利用公式(13)与实验相变速率曲线相拟合,可以获得λb和κ 的值,同时,利用公式(10)计算出Q*,在表2 中列出。

表2 拟合曲线中相关动力学参数

图1 不同温度下拟合后的相关动力学参数与温度分布关系(a)λb ; (b)Q*

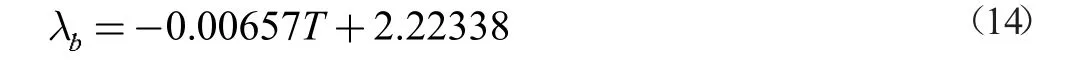

可以看出,λb和Q*都是与温度T 有关,因此对二者以温度为自变量进行拟合,分别得到与温度T 相关的经验公式如下:

利用公式(15),代入到公式(10)和(9)中,则可以得到在不同温度条件下等温相变的贝氏体相变量与时间的动力学模型。

5 计算结果验证及分析

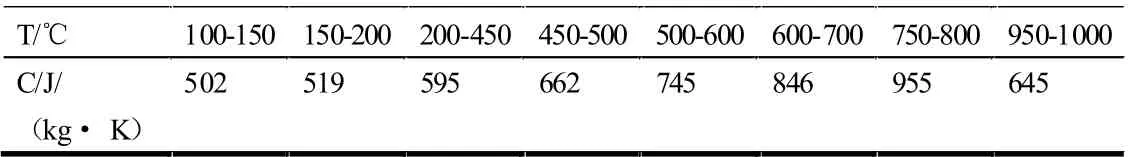

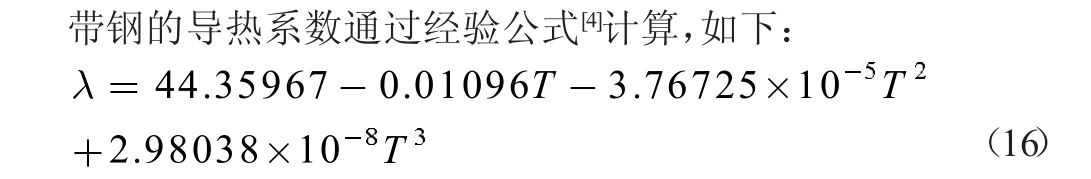

本研究采用前文提到的成分并利用相变耦合模型进行温度场的计算,计算过程利用Matlab 编制相关的计算脚本并输出结果。对于低碳钢,在300~500℃温度范围内,带钢密度随温度变化很小,取7860 kg/m3。材料的比热容和导热系数随温度的变化会发生显著改变,其中,比热容通过表3[5]来确定。

表3 钢在不同温度下的比热容

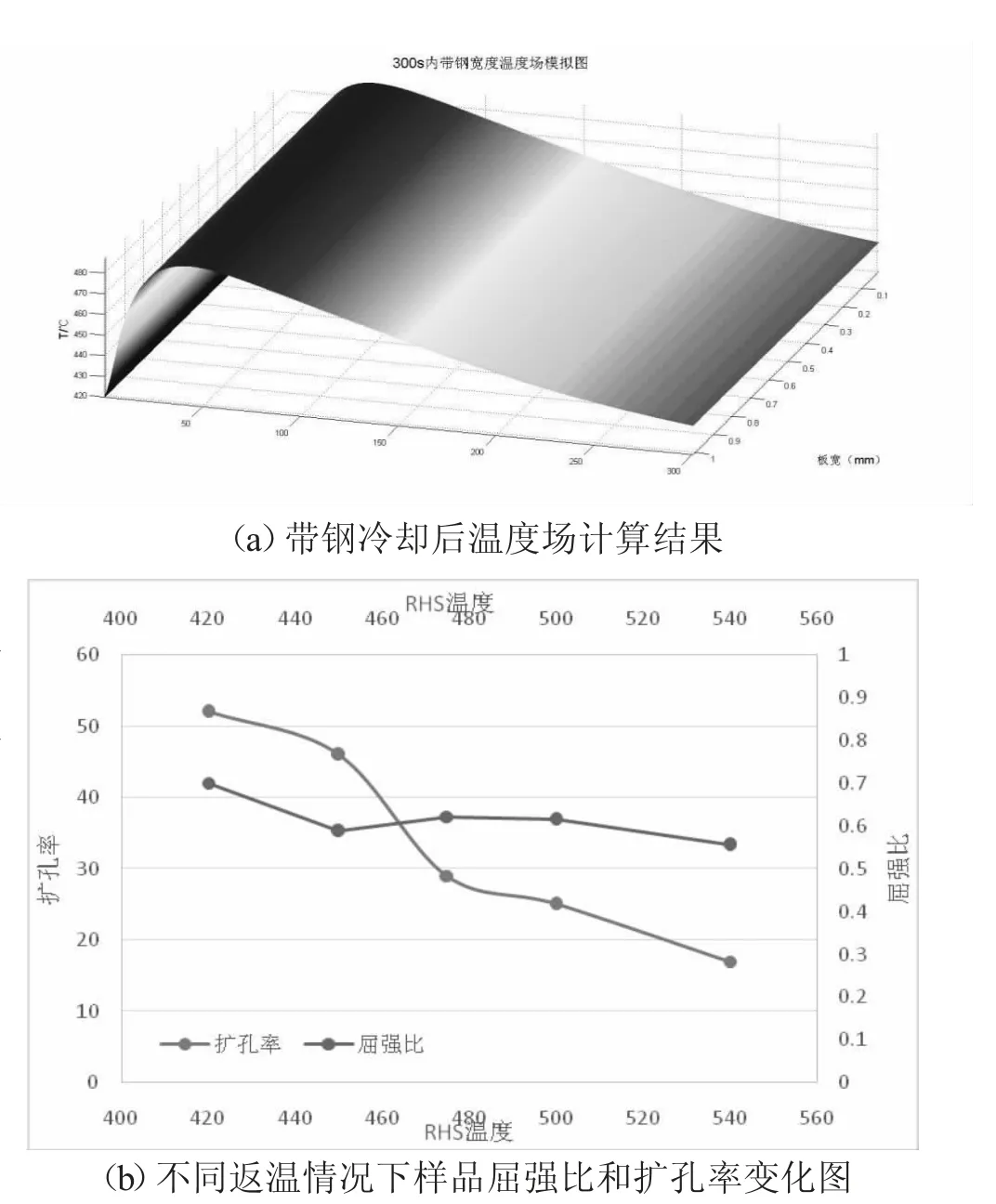

按照上述物理参数对带钢模型进行计算,当带钢全部奥氏体化后快冷至420℃的空气环境中后,计算在相变耦合的条件下300s 内温度场的变化,如图2(a)所示。

快冷结束后,由于相变的发生,相变潜热也在带钢内部释放出来,造成带钢的温度开始上升。在约50s 左右后温度达到峰值,返温的峰值温度约为480℃。随着奥氏体全部准变为贝氏体,相变结束,由于环境温度较低,带钢在辐射散热的作用下逐渐降温,直至与环境温度相同。

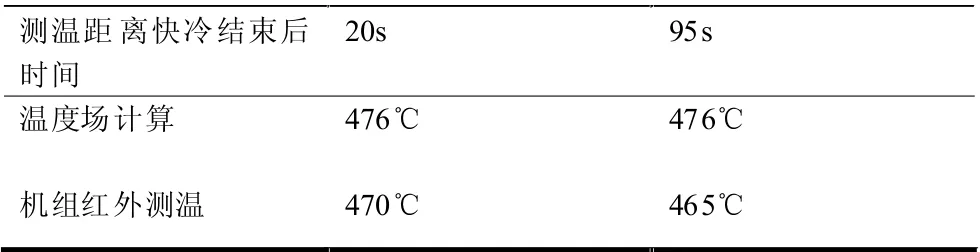

在实际生产中,由于不具备连续的温度测量手段,仅在快冷结束后20s 和95s 时具有红外线测温点,将测得的温度和温度场计算的温度进行对比,如表4 所示。

表4 带钢生产实际测温点温度与模拟温度场对应位置温度对比

可以看出,计算结果与实绩检测的温度吻合良好,最大差值在10℃左右。这说明模型的建立和参数的选择较为准确。此外,该模型还可以沿宽度方向设置不同的初始温度,模拟大生产实际中带钢沿宽度方向出现冷却终止时温度不均匀的现象。

6 潜热微观组织和力学性能的影响

在不同的返温温度条件下,获得的微观组织都是以贝氏体为主。但是在420℃等温相变时,获得的贝氏体组织以均匀的板条状为主,随着返温温度的上升,可以观测到块状形貌的组织,判断为马氏体和残余奥氏体混合的马奥岛组织。

对样板进行常温拉伸和扩孔测试可以看到,如图2(b)所示,随着返温温度的升高,试样的屈服强度在不断下降,同时扩孔率有显著的下降。分析认为这是由于出现的块状马奥岛组织含有较多的新生马氏体[5],强度较高,塑性较差,所以导致屈服降低。在扩孔形变中,与周围的贝氏体组织塑性变形不一致,导致二者界面处形成微孔,在继续变形的过程中,形成裂纹,导致扩孔率下降。

图2 快冷后带钢温度场计算结果不同返温情况下性能影响

7 结论

本文以低碳钢作为研究对象,建立了连退炉内的带钢温度场与贝氏体相变相耦合的数值模型。相关的计算结果表明,在快冷后的相变过程中,由于相变潜热造成的返温现象是存在的,对于Fe-0.18C-1.5Si-2.1Mn 的成分体系,在冷却到420℃后,约50s 后返温达到峰值,可以达到480℃以上。

贝氏体相变快冷结束后立刻开始的,相变速率先快后慢。结合等温相变动力学理论模型和实验室测定,归纳出了相变系数和相变驱动能随温度变化的经验公式。

返温现象会对贝氏体相变的最终组织形貌和性能产生影响。随着返温温度的升高,均匀的贝氏体内出现的块状马奥岛组织体积分数也随之增加,同时屈服强度和扩孔率都有明显的下降。