新能源汽车关键零部件电磁兼容测试中的独立循环水恒温控制系统研究与应用

(上海机动车检测认证技术研究中心有限公司,上海 201805)

0 引言

随着新能源汽车的迅猛发展,新能源关键零部件的研发测试需求日益增多,其中有关电磁兼容测试项目有着举足轻重的地位。按照CISPR 25、GB 18655、ISO 11452和GB/T 17619等国际标准以及行业电磁兼容标准,为保证测试的准确性和可重复性,样品在测试过程中必须尽可能接近实际工作状态。因此,需要对样品进行准确恒温控制。然而,目前业内并没有专门针对新能源关键零部件测试的恒温控制辅助设备可供直接采购。

针对上述情况,有必要对新能源汽车关键零部件在电磁兼容测试中的恒温控制进行研究,研究开发一套独立循环水恒温控制系统,以方便日常试验项目的开展。

1 总体方案设计

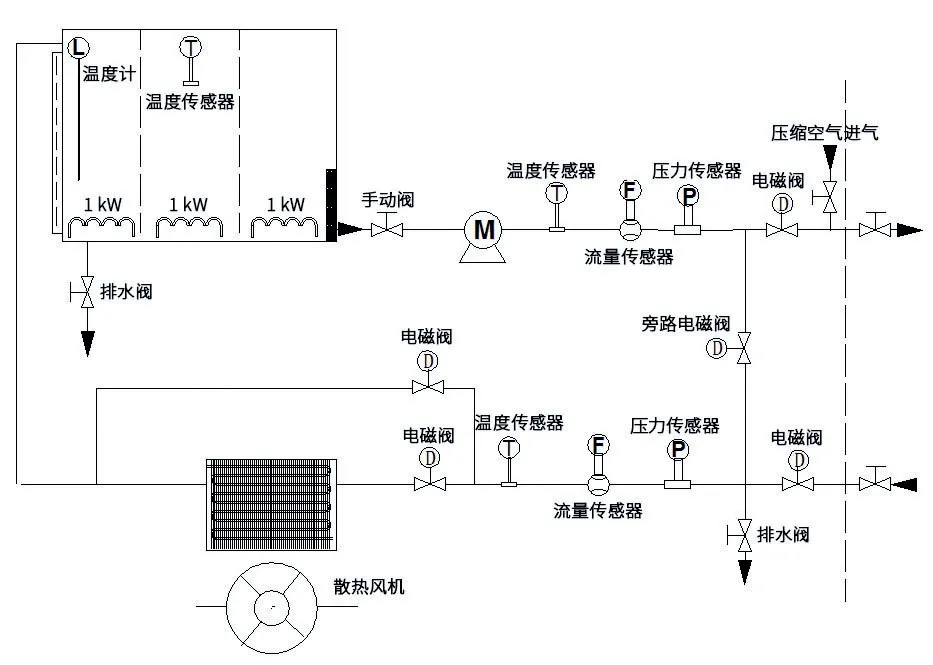

我司开发了一套独立循环恒温控制系统,由PLC可编程控制器实时读取温度、压力和流量传感器测量值,对该系统循环水各状态与期望值进行比较,控制水泵、散热装置、加热装置及管路阀门,完成对循环水的闭环控制[1]。操作人员通过触摸屏输入要求的控制参数,触摸屏与PLC进行实时通讯,实现对PLC各控制参数的调整。并通过触摸屏实时了解的系统各项参数和状态。

在测试过程中,出现水箱出口压力迅速上升或水箱入口压力迅速下降,说明管路有严重泄漏;长时间水箱输入输出流量有较大差异,说明管路中有缓慢泄漏。遇到上述情况,系统将发出声光报警,并关闭加热与冷却装置,关闭输入输出阀门。

系统方案框图如图1所示,其中包括:冷却装置、温度传感器、压力传感器、流量传感器、加热装置、阀门开关以及液位计等。

2 独立循环水恒温控制系统硬件组成

独立循环水恒温控制系统主要由三菱PLC可编程控制器、触摸屏、温度传感器、压力传感器、流量传感器、液位传感器、散热风扇及加热设备等构成[2]。

2.1 三菱PLC可编程控制器

三菱PLC广泛引用于工业控制领域,具有功能强、性价比高、可靠性高和维修方便等特点。该系统选取三菱FX3U-16M型PLC作为系统主控制器,属于第三代微型可编程控制器,内存高达64 K大容量RAM存储器;内置高速处理核心,处理速度快;最多可扩充至384触点。

图1 总体方案框图

2.2 触摸屏

系统采用触摸屏作为人机交互界面。操作人员通过触摸屏将期望的温度、压力或流量数据输入PLC。同时PLC与触摸屏通讯,实现系统各参数的实时反馈,并显示在相应界面上。

选用威纶MT8121iE型12.1寸触摸屏,具有1024×768高清分辨率,支持USB、RS-232和RS-485通信方式。

2.3 温度传感器

为了都能够精确控制循环水的温度,需要利用温度传感器对循环水进行实时温度监测。PLC以温度传感器测量得到的数据为依据,对独水温进行精确的闭环控制。

系统选用了PT100型热敏电阻温度传感器,测量通过热敏电阻的电流值,经映射关系换算,最终获得所需温度值。

2.4 压力传感器

PLC实时获取压力传感器的测量数据,监控系统管路中的压力变化,防止过压造成危险。PLC也可通过压力的瞬间降低来判断系统管路中是否出现管道借口脱落,控制管路电子阀门及时采取措施。独立循环水恒温控制系统选用MIK-P300G型压力传感器,压力测量范围为0~0.6 MPa,信号输出范围4~20 mA。可以直接与计算机接口卡、控制仪表、智能仪表或PLC等方便相连,可远距离传输信号。该传感器体积小、重量轻,全不锈钢密封结构,保证其能够在多种环境中工作[3]。

2.5 流量传感器

PLC通过流量传感器实时监测循环水流量,根据当前循环水流量控制水泵输出转速,并控制水泵输出转速,调整流量大小。并对水箱进出流量数据进行积分,判断管路中是否存在缓慢漏液,尽早发现并降低危险隐患。采用MIK-LDG-DN20型流量传感器,测量范围1.2~5.0 m3/h,输出信号范围4~20 mA。

3 独立循环水恒温控制系统界面设计

独立循环水恒温控制系统界面主要分为4部分:开机界面、主界面、参数设置界面及报警记录查询界面。

3.1 开机界面

开机界面的背景设为我司主楼,右下方为主界面的进入按钮,主界面仅在开机后首次待机时出现。在该界面显示时,系统均处于上电待机状态,此时,操作人员可以检查系统与测试样品之间的管路是否连接妥善。

3.2 主界面

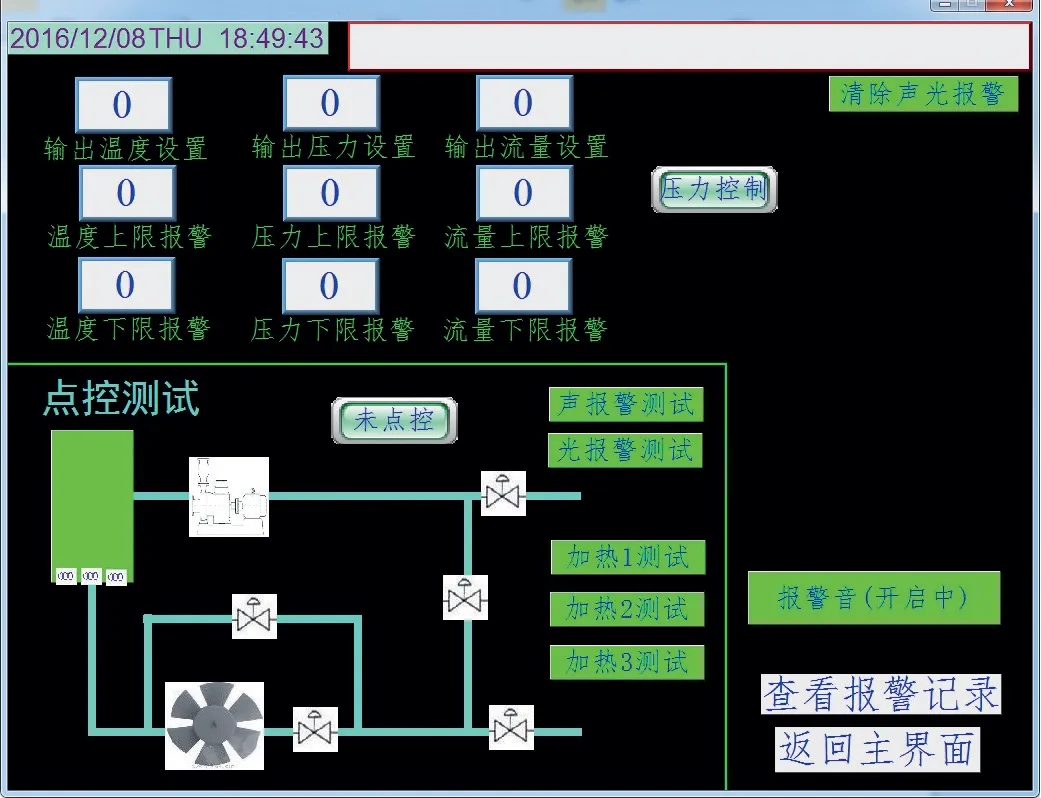

独立循环水恒温控制系统主界面如图2所示。该界面主要通过简易的系统框图展示系统各开关部件的状态,由数字显示模块实时显示系统关键位置的循环水参数。主界面最上方为时间日期显示及报警滚动指示牌。当系统出现报警时,该指示牌将会显示报警内容、时间及次数,便于操作人员第一时间了解并分析故障。操作人员排除报警危险后,可以通过“消除声光报警”按钮为复位声光报警。

3.3 参数设置界面

参数设置界面如图3所示。该界面不仅同主界面一样能够进入其他界面,关闭报警音及显示报警信息外,主要有2个用途。

一是进行参数设置及控制模式选择。通过数字输入模块输入测试要求的温度、压力及流量期望值,操作人员根据经验或客户要求设置参数报警的上下限值,选择压力控制或者流量控制。

图2 系统主界面

二是系统正式工作前或排查系统故障时对系统进行点控操作。按下“点控按钮”进入点控模式,该模式下操作人员可以单独控制各电磁阀通断,启动冷却风机、水泵及加热设备。操作人员也可以利用点控模式对水箱进行防水和补液,减轻人员体力劳动[4]。

图3 参数设置界面

3.4 报警记录查询界面

该界面主要任务是记录系统启动后的历史报警信息,操作人员可以查询以往的报警信息,判断报警内容是否涉及安全问题。如有多次误报警,可以根据报警信息记录分析系统存在安全故障。

4 结束语

开发独立循环水恒温控制系统(图4),在不改变实验室已有结构的基础上,增加了对新能源汽车关键零部件及负载的恒温辅助功能,不仅提高了测试的准确性,而且能够长时间的保证测试样品或负载处于期望温度,满足不同被测样品的温度控制需求。

图4 独立循环水恒温控制系统