浅谈虚拟阶段汽车感知质量开发方法与实践

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

整车开发是一个复杂的系统工程,从前期规划到车型设计,再到生产上市,牵涉到各区域的分工与协助。这其中有些工作贯穿整个开发过程,如汽车感知质量的开发。整车的感知质量开发是一个庞大的命题,本文选取整个开发流程中的一个阶段,即虚拟阶段进行感知质量开发的探讨与研究。

1 汽车开发流程中虚拟阶段说明

汽车开发流程中的虚拟阶段,通俗地讲,就是在整车零件实物还未制造出来的概念或数据阶段,在此阶段的所有零部件都是以虚拟状态存在的。结合产品工程流程横道图,可以将产品定义、总体设计、造型设计和表面数据发布以及详细设计等阶段定义为虚拟阶段[1]。

2 汽车感知质量介绍

2.1 汽车感知质量概念

“感知质量”的概念最早在1982年由一些北欧学者提出。早期感知质量仅仅应用于服务行业,被称为“顾客感知服务质量”,其评价是建立在对顾客期望服务质量和顾客接受服务后对服务质量感知基础之上的。20世纪90年代中末期,国外整车厂开始研究感知质量,感知质量的概念开始融入汽车设计,欧洲车企称之为感知质量。进入21世纪,感知质量理念逐渐被引入到国内合资品牌,如大众、丰田和通用等。

总结而言,汽车感知质量就是通过视觉、触觉、听觉及嗅觉,能感知到一台车在设计和制造上的精心程度,包括整体和细节的双重印象[2]。

2.2 汽车感知质量开展

汽车感知质量工作的开展贯穿于整车开发流程,从开发前期产品定义到实车量产上市,感知质量各阶段都有对应的工作内容。具体来说,开发前期要发现客户抱怨与需求,提出感知质量提升需求与目标;设计阶段要根据目标对设计方案进行检查验证,针对不同问题研究提出可行的提升方案;实车阶段验证校核目标,根据实际情况对各种细节进一步优化提升。待实车上市后继续跟踪市场反馈,收集客户声音,为后续产品提供感知质量提升建议[3]。

3 虚拟阶段感知质量开发工作内容

结合整车开发流程,可将虚拟阶段细分为四个阶段,即前期研究阶段、造型效果图阶段、造型数据阶段和工程数据阶段[4]。每个阶段都需开展感知质量工作,在此对每个阶段感知质量工作内容进行说明。

3.1 前期研究阶段感知质量工作

前期研究阶段感知质量工作的重点在于信息的收集与整理,为后续开发工作做准备。

这一阶段常规的工作包括:市场调研,发现客户需求及收集客户反馈的现有产品问题;整理过往车型开发经验,形成经验清单;根据市场定位确定对标研究车型,开展细致的对标研究;通过对标研究发现差距,列出提升项清单,确定产品感知质量目标值。在前期研究中,这些需求清单、问题清单和提升项清单会是后续感知质量提升的工作指南[5]。

3.2 效果图阶段感知质量工作

这一阶段感知质量的工作重点,是将前期研究得到的感知质量提升策略有效传递给设计师,尽量在效果图上体现感知质量需求。要做到在造型的初始阶段就对明显的感知质量问题进行规避,从而避免因设计上的先天不足而产生的感知质量问题。

3.3 造型数据阶段感知质量工作

这一阶段是虚拟阶段的核心。感知质量通过对标评估和检查验证,推进感知质量提升建议在造型数据上的执行。在造型数据的评估过程中,一方面需要对曾经出现过的问题进行排查,同时需要对可能产生的新感知质量问题进行预判。

3.4 工程数据阶段感知质量工作

这一阶段感知质量的工作重心是关注细节,如配合尖角所形成的“看穿”问题,分模线位置可见、刮手问题等。这些感知质量问题一方面来源于过往经验清单,另一方面源于工作经验的预判[6]。

这一阶段是控制虚拟数据感知质量的最后一环,如果这一阶段的感知质量问题未能检查排除,问题将流入实车。而实车阶段,设计类的感知质量问题优化将导致模具的修改,这将产生高额的费用,同时也将严重影响项目进度。因此在工程数据阶段,开展细致的感知质量检查将有效降低项目后期设计变更风险。

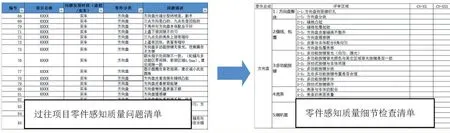

图1 感知质量问题检查清单

4 虚拟阶段感知质量工作方法与实践

虚拟阶段感知质量工作的开展经常会遇到这样的问题:感知质量问题如何查找?找到的问题如何解决?问题解决方案效果如何验证?结合笔者项目开发实践,针对上面3个问题总结出3种方法,用以开展虚拟状态下的感知质量工作,分别是:过往经验回顾法、对标研究法和实物模型验证法。

4.1 过往经验回顾法

何谓过往经验,指的是之前车型的开发经验,既包括好的经验积累,也包含经验教训。

经验回顾法是通过查找过往项目问题清单和项目工作总结获取曾经项目出现过的所有问题,然后将问题细化到每一个零件,从而得出每一个零件的感知质量开发检查清单。

在新项目中,这份清单的使用就是过往经验的应用,将过往经验应用于指导新车型感知质量开发,就是感知质量过往经验回顾法。如图1所示,就是根据过往问题清单总结出的某零件感知质量检查清单。在实际项目过程中,这种检查清单将有效防止感知质量问题的反复出现。

4.2 对标研究法

在虚拟的造型数据阶段,由于车型造型的变化会导致一些过往的经验无法在新项目中得到应用。例如一种全新的结构,在过往经验中没有相关的经验作为指导;一种新的搭配关系在虚拟数据中不能有效评估实际效果。这就需要开展广泛的对标研究,在别的品牌车型上寻找相似的开发经验,评估新产品的感知质量,这就是对标研究法。

在实践中,对标研究法主要用在以下两个方面。

一是在前期研究确定目标值阶段,通过全面的细节对标查找差距项,确定新项目感知质量需要提升的目标值;这一项工做能直观展现不同产品间的优缺点及提升方向,通过形成差距项对比清单(图2),能有效指导新项目细节感知质量提升工作。

图2 差距项对比清单

二是在虚拟阶段解决感知质量问题时,需要通过广泛的对标寻找最佳参考解决方案。如某车型空调面板存在旋钮边缘刮手、配合间隙大的感知质量问题需要提升,由于主要对标对象是触控面板,无法作为参考的提升方向;这时需要广泛对标与新项目车型面板结构类似的车型,从中去确定合适的优化参考方案。

4.3 实物模型验证法

对于一些特殊特殊问题,如既没有类似过往经验与类似对标车做参考,又不能等到实车再做评估,这时需要做出实物模型来对虚拟数据进行验证,这就是实物模型验证法。比如一些按键尺寸的大小,某些零件配合间隙的设计值或搭配关系等。实物模型通过快速成型手段制造,能快速对问题进行实物验证,能有效降低开发风险。如图3所示,即为分别用来验证钥匙尺寸和手感,以及翼子板配合间隙的实物模型。

图3 实物验证模型

5 结束语

对于汽车而言,细节决定整车的品质。汽车感知质量工作通过对细节的深入研究提升,能有效促进整车品质的提升。汽车虚拟阶段感知质量工作的开展,为整车的高品质打下良好的基础。过往经验回顾法、对标研究法和实物模型验证法作为虚拟阶段感知质量工作开展的方法,来源于工作实践,是切实有效地开展汽车感知质量提升工作的方法。