褶皱缺陷的检测及对力学性能的影响研究*

张 婷,黄爱华,李向前

(1.中国航发商用航空发动机有限责任公司设计研发中心,上海 200241;2.上海商用飞机发动机工程技术研究中心,上海 200241)

在航天航空领域最常用于作为飞机承重部件的先进复合材料是碳纤维增强树脂基复合材料,并且通常以层压板的形式进行应用。碳纤维增强树脂基复合材料是由经过轴向拉伸的碳纤维以及环氧树脂作为基体的轻质高强材料。其比强度、比模量高,拥有很高的可设计性以及良好的耐腐蚀性能[1]。但复合材料在生产、加工和应用中有两个问题对材料的性能衰减有关键性的影响:生产制造中产生的缺陷和加工使用过程中造成的损伤。到目前为止,对复合材料损伤的产生和影响已经有了广泛而深入的研究,但对缺陷影响的研究很少。复合材料中常见的缺陷包括孔隙率、褶皱、纤维角度偏差、局部分层、纤维截断、拼接间隙和搭接等。这些缺陷对复合材料性能的衰减影响是未来复合材料结构设计和工艺研究的一个重点。

褶皱是纤维增强树脂基复合材料中一种常见的缺陷形式,从预浸料的贮存方式、铺贴方法和精度、固化压实和固化中的模具约束都有可能产生褶皱。褶皱通常是因为纤维的弯曲、位错,或是预浸料铺层时面与面之间不匹配导致。褶皱缺陷会直接影响铺层复合材料部件的力学性能,特别是在沿着褶皱延伸方向的拉伸以及抗压性能。国内外许多研究中已经提出不同的褶皱强度和褶皱设计会导致不同程度的力学性能变化[2–6],但大部分的研究工作是关于单向纤维增强铺层复合材料中的褶皱影响,对多向/准各向同性铺层复合材料中褶皱的影响的研究相对较少[7–11]。

本文将通过采用不同的褶皱设计来模拟在生产过程中可能出现的褶皱形式,制备得到含有人工内嵌褶皱的铺层复合材料试样,并使用光学显微镜进行褶皱角的测量,再通过力学性能测试来研究褶皱对性能的影响,最后结合有限元模拟来分析褶皱缺陷的机理,并与文献结论进行分析比较[12–14]。

1 试验材料及方法

1.1 含褶皱缺陷的试验件设计和制造

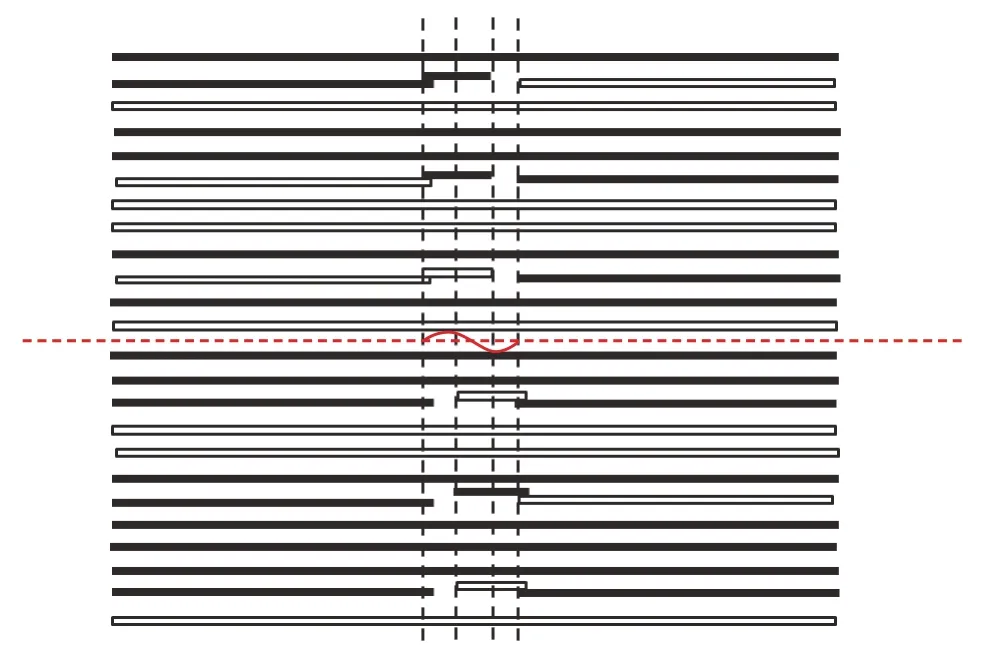

本文采用在普通的铺层中沿纤维方向切取一定宽度的切片再偏置铺放该切片产生铺层重叠和间隙的方法来达到最终产生褶皱的目的,并通过调节切片的宽度、重叠和间隙的宽度以及重叠和间隙区的交错位置控制固化后最终褶皱的形状和强度,如图1所示。

图1 褶皱设计示意图Fig.1 Wrinkle design schematic diagram

所有试验件试样均为碳纤维增强树脂基复合材料层压板结构,采用手工铺贴,热压罐固化工艺。试样的尺寸为300mm×300mm,试验件铺层顺序是[45°/90°/45°/0°]3s。对于带褶皱的试验件,在90°铺层中铺设褶皱,为了得到不同强度的褶皱和不同大小的褶皱角,选择在不同的样品中铺设不同数量的褶皱缺陷。所有的褶皱类型分布及试验件编号见表1。

1.2 褶皱角的测量

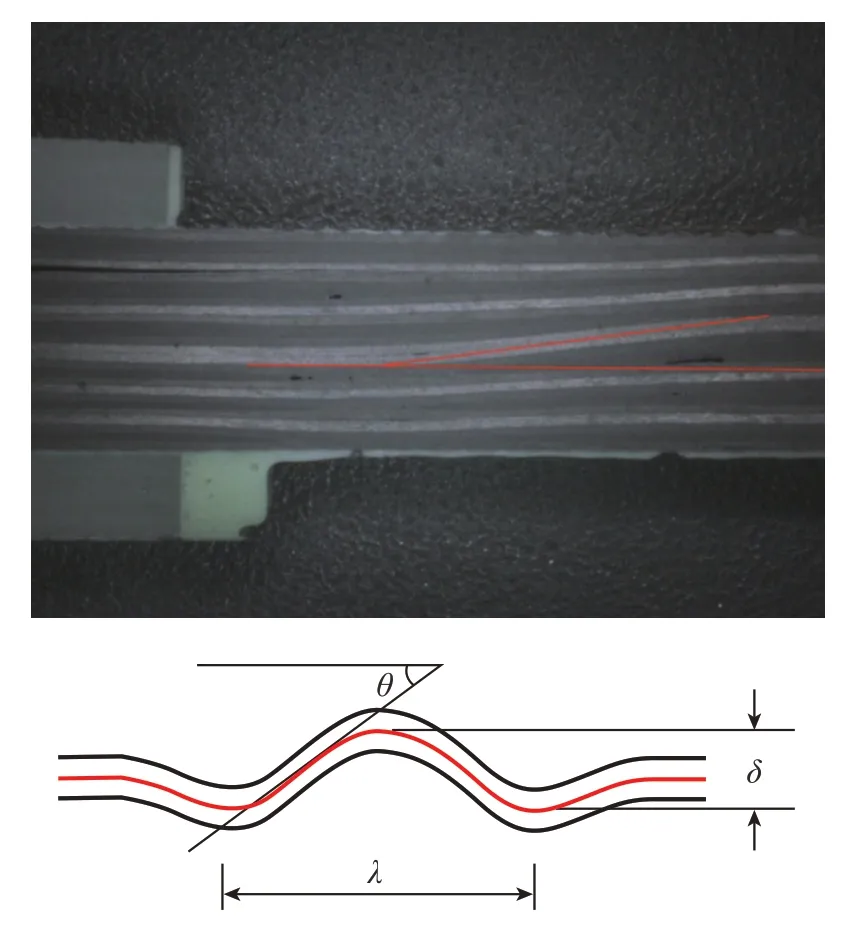

本试验中采用型号为X53的光学显微镜获得样品的横截面照片,再结合图像处理软件来进行褶皱角的测量。褶皱角的定义如图2所示,以铺层中0°纤维的方向为基线,作褶皱厚度中央的一条切线,切线与基线的夹角即为褶皱角,记为θ。我们以褶皱角θ的大小来评价褶皱缺陷的程度。

1.3 力学性能测试

复合材料拉伸试验按照ASTM标准D3039进行,拉伸试验机型号为Instron8802。调试夹具位置和大小使其适合于试验件,安装试样到拉伸夹头中,尽量使试样的中心线与拉伸夹头的中心线重合。以0.75mm/min的速度对试样加载,通过引伸计来测量拉伸过程中的应变率。

复合材料压缩试验按照ASTM标准D6641,试验机型号为Instron5985。测量每一个试验件工作区域的宽度和厚度,以1.3mm/min的速率对试样加载。

所有试验在室温下进行,观察并记录每根试样的破坏模式,根据破坏模式判断试验的有效性,所有试验每组至少获得5个有效试验数据。

2 结果与讨论

2.1 对比试块的制造与测量

图2 褶皱角的测试示意图Fig.2 Schematic diagram of wrinkle angle measuring

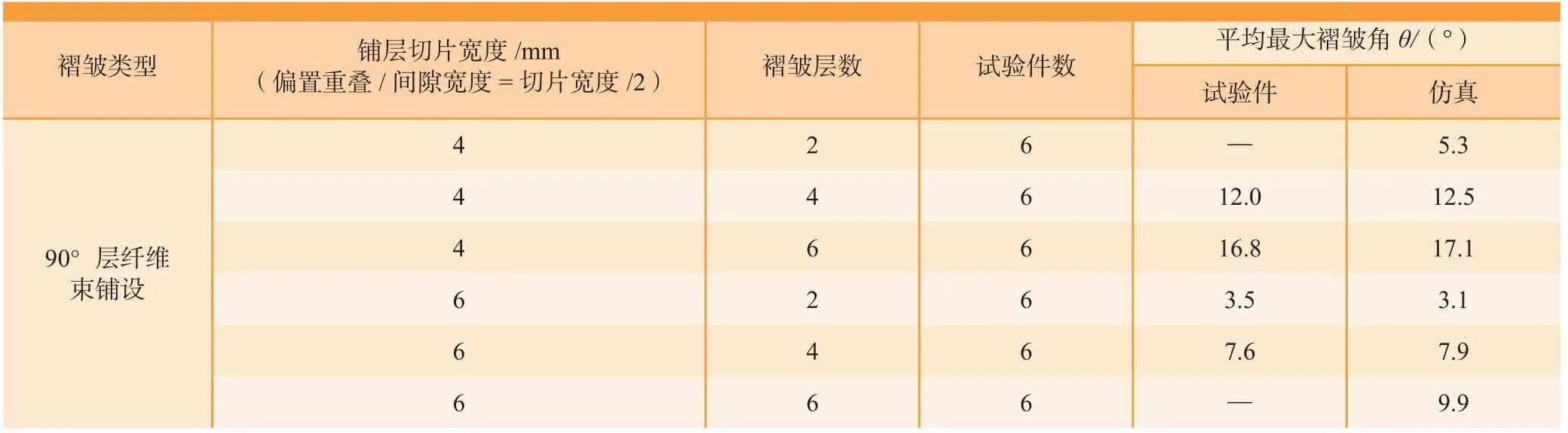

表1 褶皱样品类型Table 1 Specimen with wrinkle defect

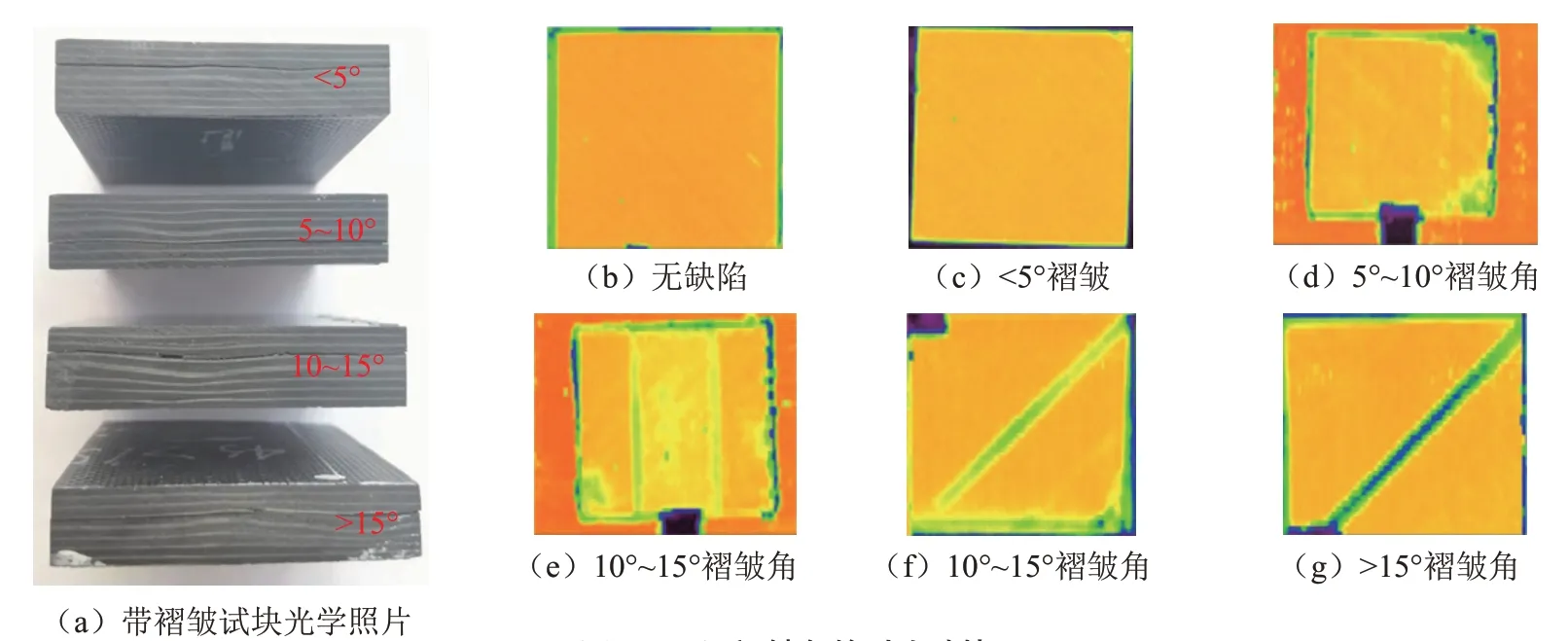

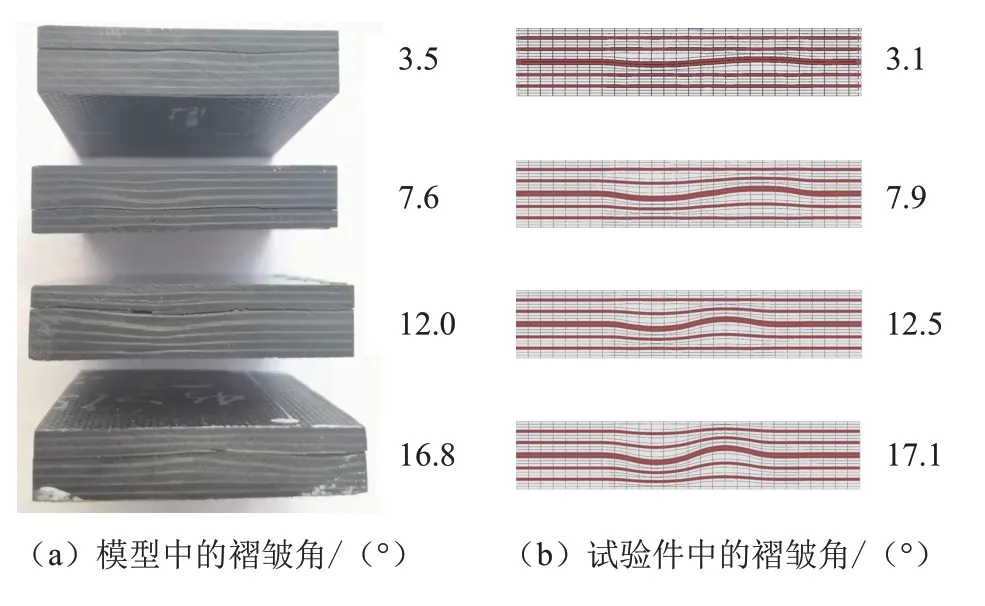

图3 不同褶皱角的对比试块Fig.3 Reference blocks with different wrinkle angles

图3是制造的复合材料褶皱缺陷试块的超声检测结果。通过不同角度的褶皱试件超声C扫描证明,通过分析透射超声信号的衰减度可以清晰地看出内部10°以上的褶皱角。对于5~10°范围的褶皱角也可以有一定的识别能力。不同角度的褶皱会对超声信号产生不同程度的散射衰减,通过分析透射超声信号的衰减度有可能关联内部褶皱角的大小范围。

2.2 试验件褶皱角的测量

表1给出了不同试验件的平均褶皱角,其中沿中面对称的最内侧两层90°铺层中各取6mm宽切片并沿中面反向偏置3mm铺敷制造的褶皱试件的平均褶皱角最小为3.5°。沿中面对称的6层90°铺层中各取4mm宽切片并沿中面反向偏置2mm铺贴制造的褶皱试件的平均褶皱角最大为16.8°。可以看出,在相同铺层切片宽度的条件下,叠加偏置的切片数目越多,其褶皱角越大;而在叠加偏置的切片数目相同的条件下,切片的宽度越宽,其褶皱角越小。因此4mm宽切片偏置2mm,6层叠加铺贴制造的褶皱的样品中,其横截面上测量得到的褶皱角是最大的。

2.3 力学性能测试

2.3.1 拉伸试验分析

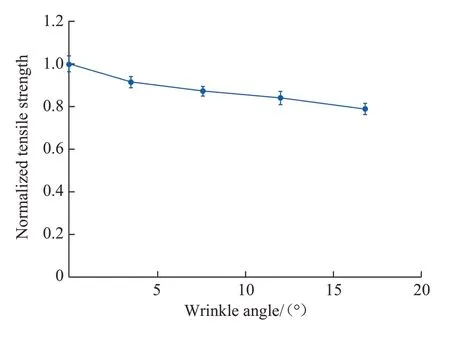

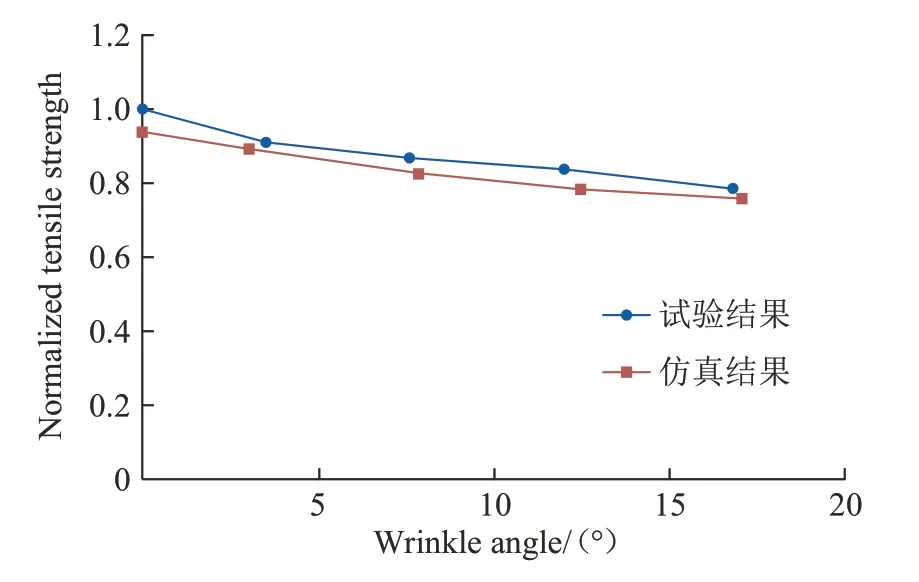

(1)褶皱对拉伸强度的影响。图4为以无褶皱试件拉伸强度为基准正则化的不同褶皱角度对试件平均拉伸强度的影响曲线。可以看出,所有含褶皱样品的拉伸强度均随褶皱角的增大而大幅下降,最大下降幅度达到21%,说明内嵌褶皱会严重影响铺层复合材料的拉伸性能。

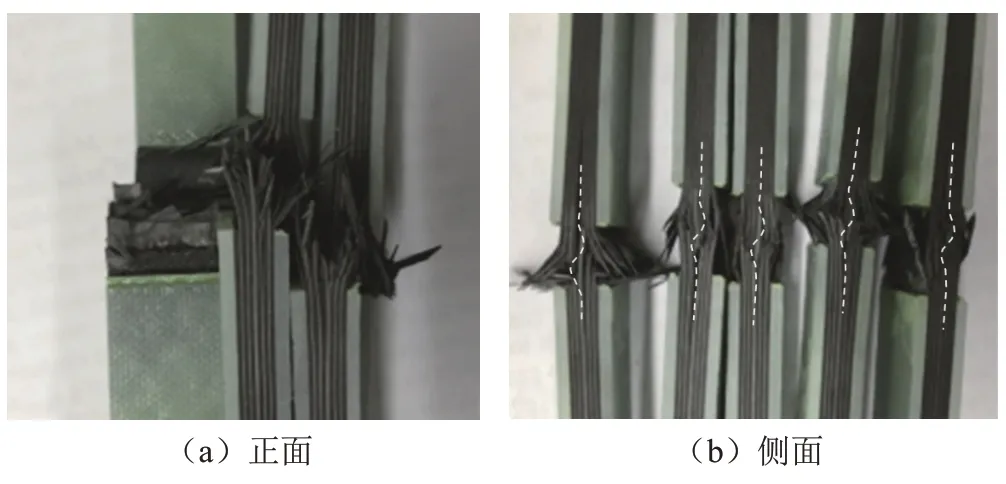

(2)拉伸试验及失效模式。图5是拉伸试验代表性的断裂处照片。图5(a)中很明显呈现的是纤维断裂失效以及基体开裂的失效模式,而从侧面观察的图5(b)中展示的是典型的分层失效模式。在拉伸试验过程中可以通过断口判断出最为主要的失效模式是纤维断裂失效,且往往失效是从褶皱的中心部位扩展到周围最终引起样品断裂,如图5 (b)中白色虚线所示的内部褶皱位置。这种纤维断裂一般是由于高应力和褶皱的几何机构所导致的纤维扭结和错位,最终在样品出现裂纹后再产生分层现象。

图4 褶皱角对拉伸强度的影响Fig.4 Influence of wrinkle angle on tensile strength

图5 拉伸试验后断口的照片Fig.5 Photographs of fracture after tensile test

试验时,大部分的含褶皱试样断裂在褶皱处,但也有少部分试样并非在褶皱处发生失效,可能是因为在制备过程中嵌入的褶皱将会诱发其他缺陷的形成,并且因为褶皱的存在使得纤维层向拉伸轴向的正交方向发生了偏移,这使得整体的树脂区域和纤维区域可能发生错位,导致高局部的应力集中和应力放大效应,进而引起类似于层间分层等缺陷的生成。试验中在光学显微镜观察含褶皱样品横截面时,可以清晰看到部分大褶皱角样品(褶皱角>9°)在中央的褶皱区域与正常区域的交界处以及褶皱波纹处未加载载荷时就已经出现了明显的分层现象,这可能是导致最终失效位置并非位于中心的原因,此时褶皱的主要失效模式可能已经变成了分层失效。

2.3.2 压缩试验分析

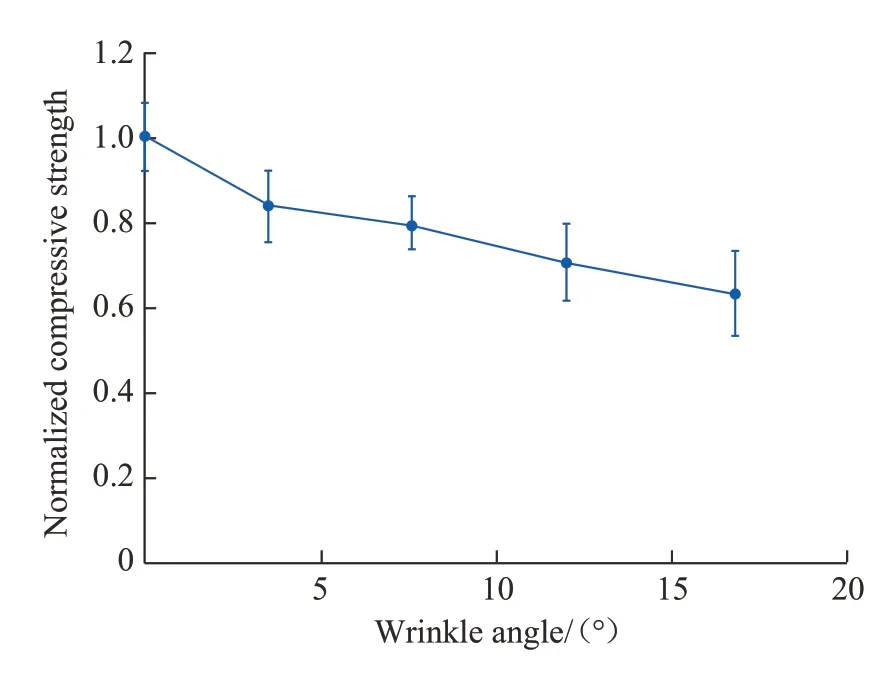

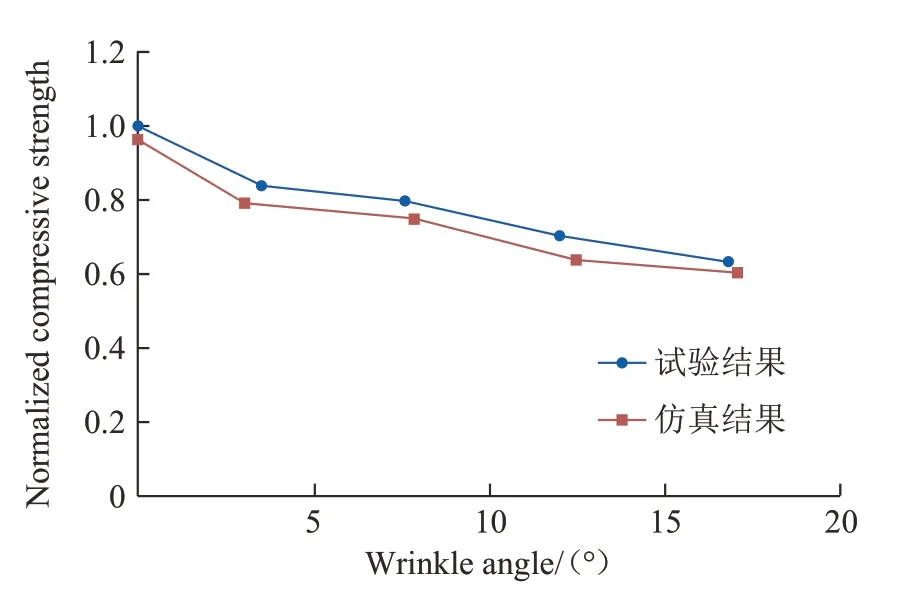

(1)褶皱对压缩强度的影响。图6为以无褶皱试件压缩强度为基准正则化的不同褶皱角度对试件平均压缩强度的影响曲线。可以明显看出,所有含褶皱样品的压缩强度均随褶皱角的增大而大幅下降,最大下降幅度达到36%,说明内嵌褶皱会严重影响铺层复合材料的压缩性能,且对压缩性能的影响大于对拉伸性能的影响。

(2)压缩试验及失效模式。图7为褶皱试件压缩试验代表性的断裂处照片。所有压缩试验件,包括无褶皱基准试验件和不同褶皱角试验件,其压缩破坏模式均为图7所示的分层起始导致的厚度方向屈曲失稳压溃,图7(b)中白色虚线所示为试件中褶皱所在的位置。

图6 褶皱角对压缩强度的影响Fig.6 Influence of wrinkle angle on compression strength

图7 压缩试验后断口的照片Fig.7 Photographs of fracture after compression strength test

3 仿真模拟

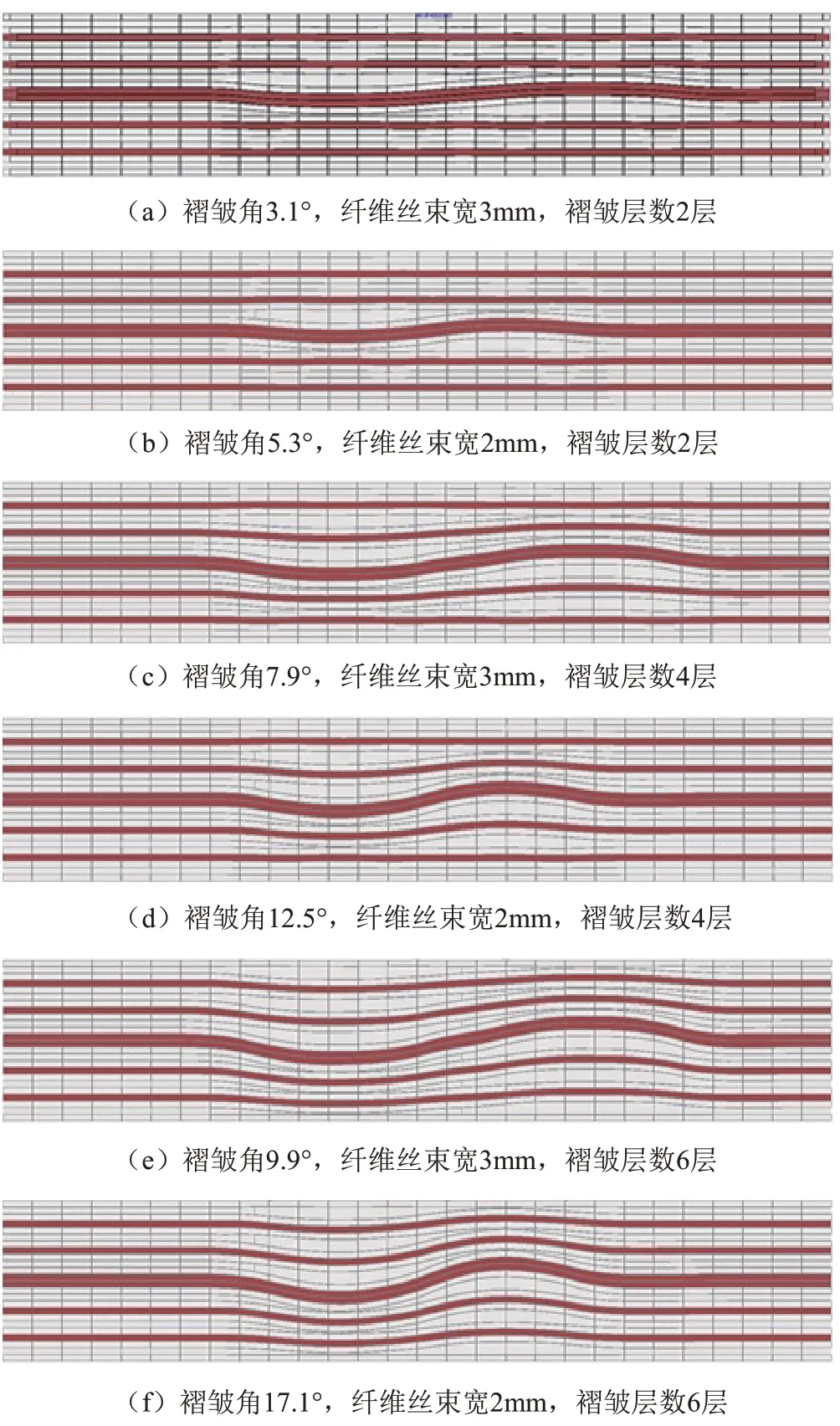

一种前处理程序[15]用以根据褶皱试件的切片宽度w、偏置铺放距离d、偏置重叠与间隙铺层数n和位置自动生成相应的褶皱模型。其中铺层切片宽度w决定了褶皱的覆盖范围,偏置重叠与间隙铺层数n与单层厚度决定的铺层重叠和间隙厚度与偏置铺放距离d的比值决定了褶皱的角度,铺层切片的偏置位置决定了褶皱在铺层平面与厚度方向的位置。图8为根据表1的褶皱试件制造参数生成的褶皱模型的轮廓示意图及切向褶皱角测量结果,模型预测的褶皱角与实际测量的试件褶皱角对比如表1和图9。

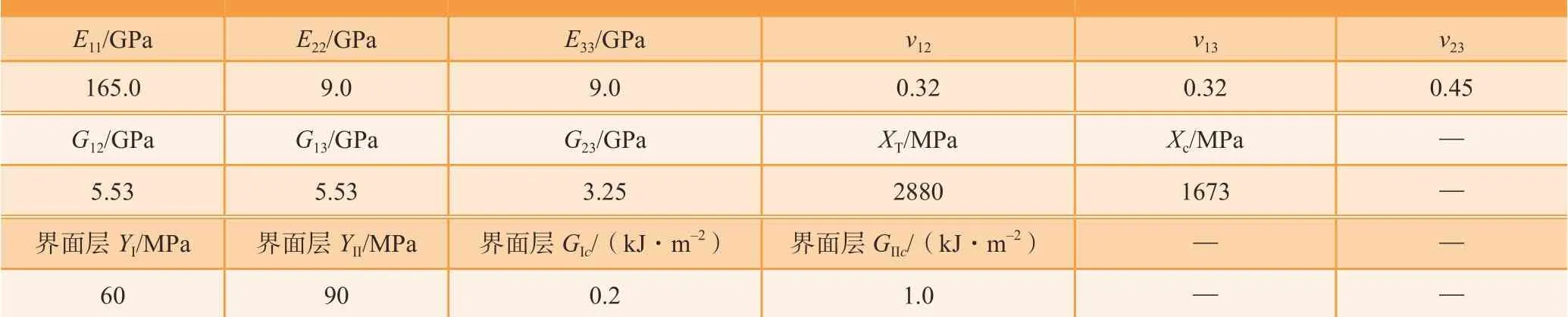

模型中的材料参数如表2所示,其中,层内拉伸压缩破坏采用最大应力失效准则,界面层损伤起始采用文献[15]中的面外拉压应力(Ⅰ型)σI与层间剪切应力(Ⅱ型)σⅡ椭圆形耦合的准则,如式(1)所示,其中YI和YⅡ分别为Ⅰ型和Ⅱ型界面层强度。界面层失效准则采用文献[15]中的Ⅰ型和Ⅱ型断裂释放能GI、GⅡ线性耦合的准则,如式(2)所示,其中GIC和GⅡC分别为界面层Ⅰ型和Ⅱ型临界断裂释放能。界面层损伤起始应力耦合准则为:

界面层失效能量耦合准则:

图8 不同褶皱试件参数下的仿真模型及其褶皱角Fig.8 Simulation model and wrinkle angle under different parameters of wrinkle specimen

通过所生成的褶皱模型仿真预测拉伸、压缩强度随褶皱角的变化与试验结果对比分别见图10和图11,对比表明模型可准确地预测出褶皱对性能的影响趋势。褶皱对性能的主要影响机理是铺层弯曲造成的局部纤维方向应力集中和层间应力状态的改变,使铺层在更低的拉伸载荷下纤维断裂,在更低的压缩载荷下使层间发生多应力状态的分层,并最终厚度方向失稳压溃。

4 结论

图9 模型中的褶皱角与试验件中的褶皱角对比图Fig.9 Comparison of wrinkle angle in model and in test specimen

表2 褶皱仿真模型的材料参数Table 2 Material properties for wrinkle simulation models

图10 不同褶皱角对拉伸强度的影响仿真结果与试验结果对比Fig.10 Comparison of the simulation results and the experimental results for effect of different wrinkle angles on tensile strength

图11 不同褶皱角对压缩强度的影响仿真结果与试验结果对比Fig.11 Comparison of the simulation results and the experimental results for effect of different wrinkle angles on compression strength

铺层复合材料中的褶皱缺陷对性能有较大的影响。褶皱角越大,铺层的拉伸和压缩强度越低。拉伸性能的降低主要是因褶皱引起的纤维方向的应力集中加剧,压缩性能降低是因褶皱使铺层沿褶皱角最大倾斜面上的应力处于更不利的层间剪切与面外拉伸的组合应力状态下更早地发生分层失效,进而引起整个试件的厚度方向失稳和压溃。通过模拟褶皱制造过程和特点的仿真方法可以准确地预测出不同褶皱产生参数下的褶皱角大小和拉伸、压缩性能的影响。该仿真方法的有效性需要在不同的铺层顺序上进行更深入的验证。本论文工作研究表明,褶皱对压缩性能的影响比对拉伸性能影响大,低于5°的褶皱可使典型铺层[45/0/–45/0]ns的拉伸强度降低4%,压缩强度降低 18%,5°~10°的褶皱可使拉伸强度降低23%,压缩强度降低 33%。5°~10°的褶皱可使平面内沿褶皱走向方向的拉伸疲劳寿命降低为无缺陷件的1/10,低于5°的褶皱对相应的疲劳寿命影响小于10%。褶皱角大于5°时,由于对超声检测信号的偏置反射加剧,通过检测反射或者穿透信号的强度变化可以检测出相应的褶皱走向,根据信号衰减度的大小可以对褶皱角的大小进行定性的判断。综合褶皱的超声可检性和对性能的影响,推荐铺层复合材料中考虑褶皱影响的缺陷容限设计为5°。