厄瓜多尔ITT 区块岩屑回注技术

严 忠,文建勋,王 委

(中国石化华东石油工程有限公司江苏钻井公司,江苏扬州,225261)

岩屑回注技术应用地下灌注方法处理钻井废弃物,起源于上世纪80 年代,最早是在美国阿拉斯加的普拉德霍湾油田首次应用并取得成功[1],英国石油公司首次进行了套管环空回注试验并取得技术突破。经过近40年的发展和完善,已成为一项国际公认安全环保的钻井废弃物处理技术,与其它钻井废弃物处理技术相比,最显著的优点是实现钻井废弃物的零排放,符合日趋严格的环境保护要求,并且在许多情况下处理成本相对较低,在世界范围内的油气田,尤其是在环境保护区和浅海作业区得到广泛的应用。

岩屑回注技术是将岩屑从固控设备传输到处理设备内,通过研磨、剪切和筛选,使岩屑的粒度满足回注要求,通过高压回注泵将岩屑颗粒注入到地层内,通常岩屑回注速度可达25 t/h[2]。我国2002年在蓬莱19-3 油田首次应用岩屑回注技术并取得成功[3],国内第一套自主研发的岩屑回注成套设备于2008年诞生,随后又研制了环空回注装置和微米级岩屑回注研磨造浆设备,并在海上油田得到了成功应用[4-6]。

厄瓜多尔ITT 区块位于厄瓜多尔东部边境著名的亚苏尼国家森林公园,该区域被誉为地球之肺,已探明石油地质储量约8.5×108t,可采石油储量达到22×108t,油藏埋藏深度1 500~1 600 m 之间。2018 年1 月该油田的第一口井TMBD-00XD 井(岩屑回注井)开钻,截至同年9 月已完井并投产24 口井,其中水平井11口,日产原油6 000 t,其中TMBA-017H 井日产达806 t,打破了厄瓜多尔单井日产量记录,预计2020年原油产量将达到日产2.7×104t[7]。该区块石油开发的环保要求非常高,要求实现钻井废料的零排放,交通运输只能通过纳波河航运。岩屑往外运输需要大量的自卸车与甲板船,单趟往返最快也需3 天,成本高昂,且有岩屑外泄、污染河流等诸多环保风险。因此PAM 石油公司要求采用岩屑回注的方式来处理钻井产生的岩屑和泥浆污水。本项目通过回注层位优选、浆液参数及注入工艺优化等研究,形成了适合厄瓜多尔ITT 区块的岩屑回注工艺。在ITT 区块TPTB-20 井应用,共回注岩屑18.9×104m3,其中岩屑浆13.11×104m3,占设计最大容量的69.37%,有效保证了41 口井正常生产,取得了较好的经济效益和社会效益。

1 回注井概况

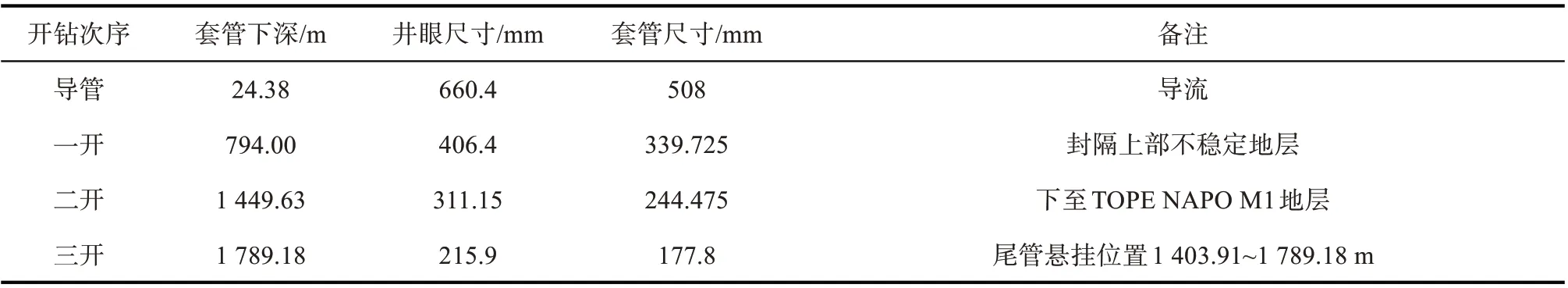

ITT 区块开发的是TIPUTINI 的#43 块,目前五个平台均已完成施工,TPTB-20 井是位于B 平台的一口无产废弃井(见表1),改作回注井。该井在TOPE NAPO BASAL 层位1 690.42~1 699.57 m 之间9.15 m长井段射孔,孔密16孔/m,孔深1.18 m。

表1 TPTB-020井井身结构及射孔参数表

2 回注地层选择

目前国内外针对岩屑回注目的层筛选的问题仅有定性的分析,缺乏统一的筛选标准和方法,定性分析标准主要有以下几点:

(1)保证岩屑回注作业的安全性,避开产层和易泄漏的地层;

(2)优选砂岩层、厚层和水平延伸较好的地层;

(3)岩屑回注目的层要有比较好的盖层,最好的盖层为高应力、低渗透率的泥页岩层。阻止裂缝在垂直方向上的扩展;

(4)岩屑回注目的层要有比较小的破裂压力,减小回注压力,节约回注成本。

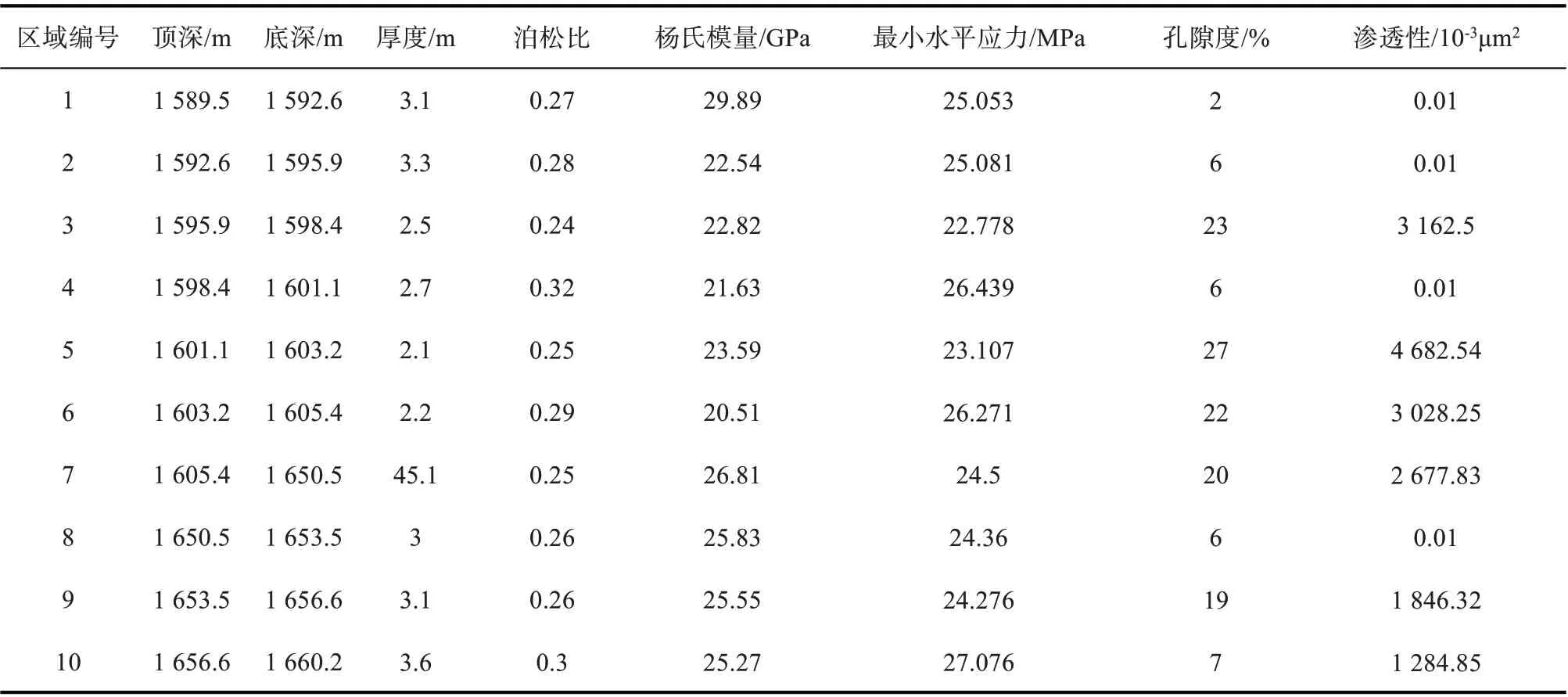

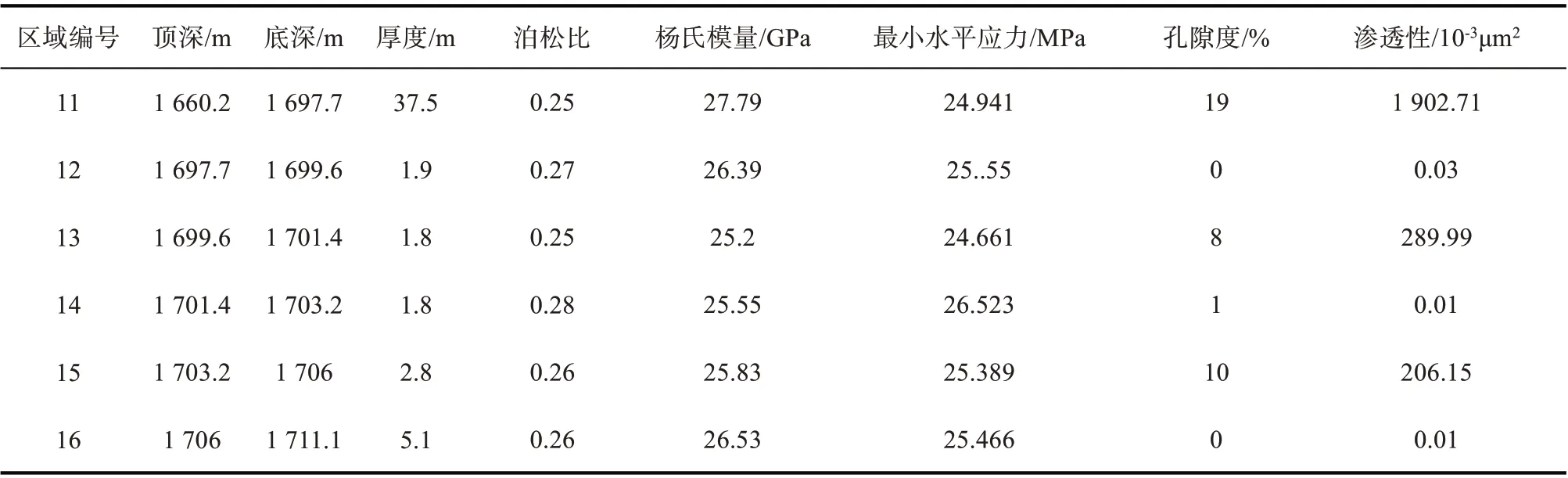

TPTB-020 井回注层位优选,主要通过测井曲线解释结果,根据地层岩性的倾向,从1 589.5~1 711.1 m 划分了16 个区域。通过泊松比、杨氏模量、最小水平应力、孔隙度及渗透性等性能分析地层力学参数[8-9](见表2)。

表2 TPTB-020井测井解释成果及回注层位优选

续表2 TPTB-020井测井解释成果及回注层位优选

根据孔隙度高、渗透性好、漏失系数高的优选原则,同时结合回注层厚度,优选出1 605.4~1 650.5 m及1 660.2~1 697.7 m 两个层位,最终选择1 660.2~1 697.7 m 井段做为回注层,1 605.4~1 650.5 m 井段作为应急回注层。通过进一步模拟分析,估算了该回注井可回注容量大约为19.13×104m3。

3 岩屑回注工艺

3.1 设备与工艺流程

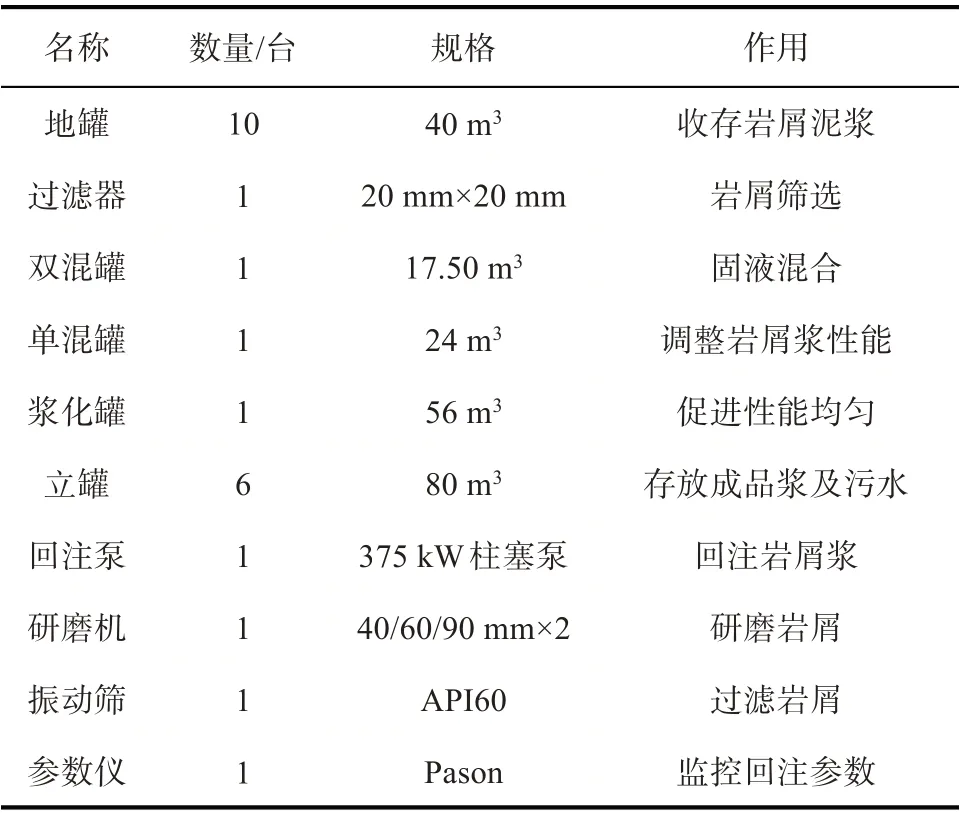

岩屑回注系统的主要功能是收集钻井岩屑、废弃钻井液、污水等废弃物,经过一系列的设备单元,进行分类、研磨降解、混合等处理,调整成状态稳定的可回注的浆液,再通过高压回注泵注入到相应的地层。设备主要由传输、研磨分选、浆化存储、高压回注、远程参数监控等系统组成。具体配套设备见表3。

表3 回注系统设备

根据TIPUTINI 区块地层取样的研究结果,再结合回注井的井身结构,对回注浆参数提出了要求:

(1)回注浆岩屑粒径:≤300 μm

(2)回注浆密度:≤1.4 g/cm3

(3)固相含量:≤20%

(4)初终切力10 s/10 min/30 min:≥9/12.5/13.5 Pa

(5)泥浆马氏黏度:60~90 s

3.2 岩屑研磨试验

岩屑为灰褐色油斑砂岩,浅灰色灰质砂岩,浅灰色油迹细砂,深灰色泥岩,紫色泥岩。

钻井岩屑多数粒径为500~1 200 μm,经过研磨机研磨后粒径分散在50~850 μm 之间。粒径不合格的岩屑将经过振动筛筛选后再次经过研磨机进行研磨。

实验采用岩屑研磨后过60目标准实验筛过筛,将通过60目的岩屑装入广口玻璃瓶,没有通过过筛的岩屑重新研磨再过筛,经过多次研磨、过筛分选,完成岩屑处理实验。

采集3 份平行样品,并采用激光粒度分析仪进行粒径测试,获取实验数据。

根据3 个平行样品的测试数据,对所测试的岩屑样品粒径主要参数进行了统计,从测试的数据看,3 个样品的粒径测试的实验结果重复性好,粒径分布基本一致。粒径小于300 μm 的岩屑颗粒占99.22%~99.52%,符合岩屑粒径控制要求。

3.3 岩屑浆体配方优化

岩屑回注地层首选的是孔隙喉道好、地层容量大的砂岩地层。若岩屑的运移得不到保证,会导致岩屑在近井孔隙地带沉降堆积造成孔隙堵塞,回注通道截面积减少,回注压力升高,进而导致回注井总容量锐减,提前终止回注井寿命。因此,岩屑在孔隙喉道中的运移至关重要,这对岩屑浆的悬浮稳定性和流变参数提出了严格的要求。

分别选择三种不同浆化剂,配合增黏剂通过调整加量,在漏斗黏度经过测试符合要求的前提下,检测浆体在常温和加热条件下的流变性能,优选出了不同岩屑含量下的岩屑浆化配方。鉴于本区块回注井深度在1 600~1 700 m 之间,实验模拟回注层温度,加热温度设定为65℃。分别对黄原胶、复合金属离子聚合物和瓜胶为主的三种浆体配方进行对比优选,最终选出瓜胶与黄原胶复配的方案。

从降低岩屑回注成本角度出发,选择价格低于黄原胶的瓜胶作为主要浆化剂,配合少量黄原胶,分别调配出了20%、25%岩屑体积分数的浆体配方。

1#:1 500 mL 清水+0.4%瓜胶+0.1%XC+20%岩屑+0.1%NaOH;

2#:1 500 mL 清水+0.4%瓜胶+0.1%XC+25%岩屑+0.1%NaOH。

实验显示:1#、2#浆体在常温、以及静置120 h后,黏度在60~63 s,均符合回注要求,流变性能比较稳定,初切、终切参数表明浆体的悬浮岩屑能力较强,而加热后浆体黏度明显降低,浆体变稀,结构减弱,但仍保持较好的悬浮性。

瓜胶与黄原胶均为无毒无害的化学品,可作为食品添加剂使用。在井温作用下可降解,不污染地层,且利于下一批次的回注。

最终采用0.4%瓜胶+0.1%黄原胶复配的方式作为增稠悬浮剂,能满足20%岩屑体积分数条件下浆体稳定性的需要。

3.4 酸化解堵

岩屑在地层中的运移会有一定量沉降堆积,或封堵裂缝孔隙,或减少回注通道截面积,造成回注压力不稳定,压力异常偏高,回注结束长期高压,地层消化速度缓慢等不良反应。

柠檬酸是一种有机强酸,用柠檬酸配制的酸液pH 值很快到达2~3,对岩屑具有良好的酸蚀作用,对设备腐蚀性较低,用来配制水溶液置入地层中,酸蚀堵塞的岩屑,确保井筒射孔段和回注层裂缝孔隙的通透性。

3.5 辅助药剂

提黏剂在泥浆中兼有稳泡剂的作用,当泥浆结构强、黏度较高时,气泡会比较稳定,对成品浆的存放和高压回注都是不利因素。根据实际情况有选择性的加入适量的消泡剂EMULPOX,确保岩屑浆性能稳定。

适当加入0.05%~0.1%的杀菌剂STRYN-TN,防止泥浆在长时间地面存放和在地层中发酵,影响浆体稳定性。

4 现场应用

4.1 岩屑研磨

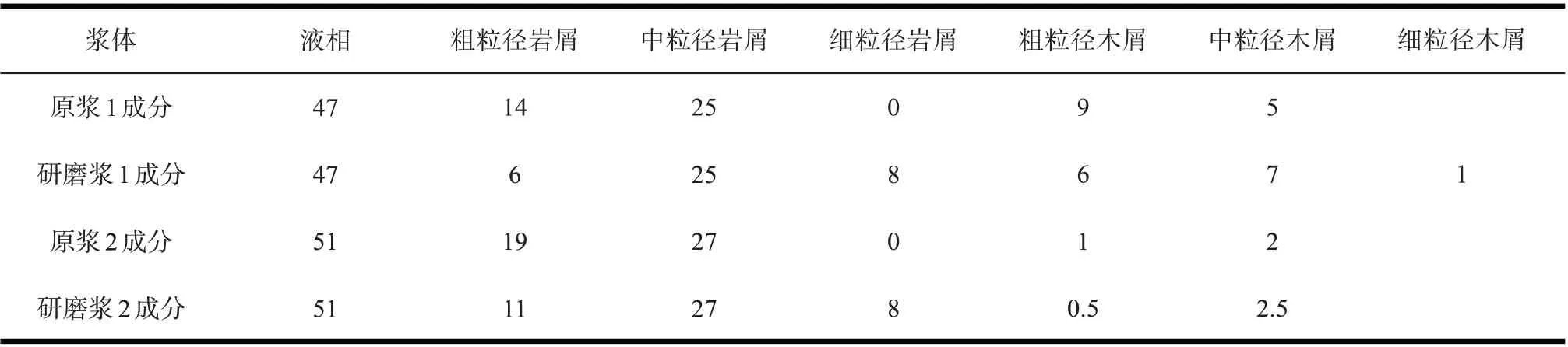

将经过研磨机研磨前后的岩屑浆进行对比分析(见表4),结果显示研磨对堵漏材料木屑没有太大影响,有8%粗粒径岩屑磨成了中粒径岩屑,有8%的中粒径岩屑磨成了细粒径岩屑。而从砂样对比中,大部分粗颗粒岩屑的粒径明显减小。

实际生产中,最大负荷生产时期,日均接收量610 m3,日均回注量625 m3,岩屑处理效率与回注速率未出现脱节延产现象,8%的细粒径岩屑产生效率已经满足了现场需求。

4.2 岩屑浆性能控制

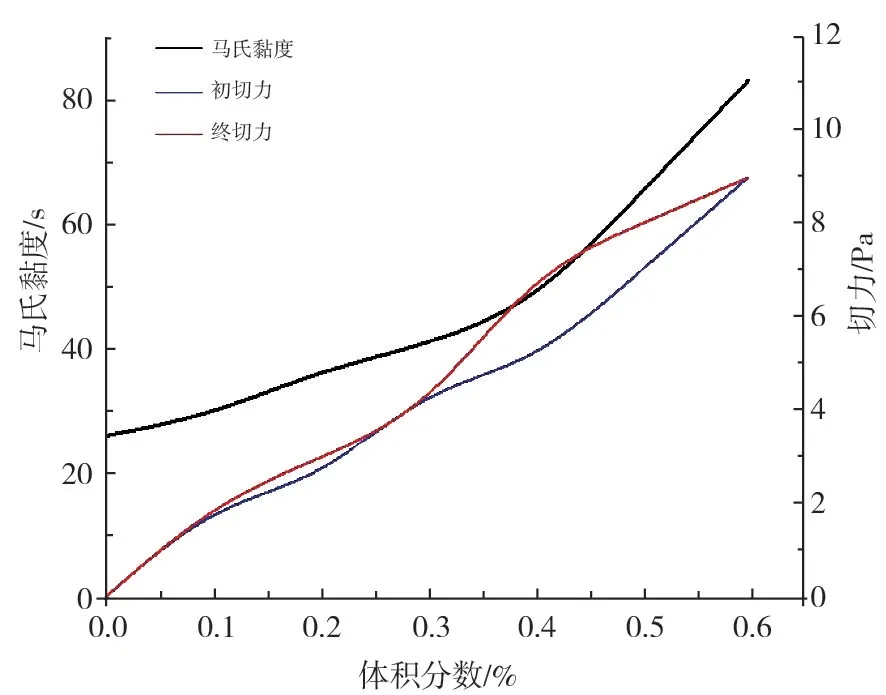

针对黏度和切力要求,现场选择了瓜胶与黄原胶复配作为提黏药剂,提黏效果明显(见图1)。

表4 岩屑浆经研磨前后固体成分体积分数 %

图1 瓜胶与黄原胶复配后流变曲线

施 工 时pH 值4~10,0.3%~0.5% 瓜 胶+0.1%~0.2%黄原胶,可使岩屑浆黏度达到良好的悬浮效果,配合剪切泵使用,不易结出聚合物大团,黏度保持在60 s 以上,固相体积分数保持在12%~20%,减少化学药剂的浪费,保证岩屑注入效率。

4.3 回注

首先注污水打开地层,冲洗地层裂缝;后打稠塞分割污水与岩屑浆,避免岩屑浆与水混合后黏度降低引起岩屑快速沉积;岩屑浆回注,过程保持排量稳定,注完继续注10 m3稠浆,清扫管线和地层中的滞留岩屑浆;适时注入柠檬酸液,酸化岩屑;最后注入清水,替空管线和井筒中的泥浆,并将酸液推进地层(见表5)。

正常回注中选择13.25 L/s 排量,回注浆在114 mm 回注管中雷诺数大于2 300(雷诺数大于4 000为紊流,雷诺数小于2 300 为层流),保证回注中存在部分紊流带,有利于岩屑的运移。

一次回注过程里包括四种回注流体,按顺序回注保证回注顺利,回注井清洁。

表5 回注次序

5 认识

(1)经过研磨后,粒径小于300 μm 的岩屑颗粒占99%以上,满足现场实际回注要求,岩屑处理量可达到20~25 t/h,日最大回注量778 m3。

(2)采用“瓜胶+黄原胶”复配作为增黏悬浮剂,满足了浆体的稳定性要求,注入地层后化学原料可快速降解,保证回注作业的连续性,也具有较好的经济性。

(3)TPTB-20 井共注入41 口井岩屑,岩屑浆平均密度1.22 g/cm3,最大密度1.4 g/cm3,平均黏度61 s,平均固相体积分数13.33%;岩屑浆及污水共计已回注18.9×104m3,其中岩屑浆13.11×104m3,占设计最大容量的69.37%,回注压力稳定,无异常上升现象,满足了ITT区块生产需要。

(4)钻井产生的岩屑通过岩屑回注的方式重新送回地层中,在温度压力的作用下重新成为地层岩石,不再成为地表污染,环保效益显著。