连续油管拖动喷射酸化在普光高含硫气田的应用

王建青

(中国石化中原油田分公司石油工程技术研究院,河南濮阳457001)

1 普光气田概况

1.1 地质概况

普光气田是国内发现的规模最大的海相整装气田,是国家“十一五”重大工程之一,“川气东送建设工程”的主供气源,属超深层、高含硫、中孔、低渗透、构造-岩性气藏。

气藏埋藏深(大于4 500 m)、储层跨度大(最大838.8 m),钻遇气层厚度为151.2~419.1 m(垂厚),射孔厚度平均293.1 m,H2S体积分数15.16%、CO2体积分数8.64%[1]。

由于储层高含H2S、CO2,气井投产采用酸压、生产一体化永久式管柱。随着生产运行,个别井投产后出现生产压差较大、产剖测试储层动用程度低的问题,针对这种情况,在不动管柱条件下,为改善产气剖面,研发了高抗硫小直径旋转喷枪,采用连续油管拖动喷射酸化,可实现任意层段定点改造,有效提高了改造精度。

1.1.1 储集空间与孔隙结构

储层以大孔粗喉型、大孔中喉型、中孔细喉型为主,局部有裂缝发育,其中飞三段:以微孔微喉型为主,孔隙结构较差;飞一段—飞二段:以大孔粗喉、大孔中喉型为主,孔隙结构好;长兴组:以大孔中喉型、中孔细喉型为主,孔隙结构不好。

1.1.2 钻遇储层情况

普光气田Ⅱ+Ⅲ类储层占90.11%,Ⅰ类储层占9.89%。其中:Ⅱ类储层渗透率(1~10)×10-3μm2,Ⅲ类储层渗透率(0.1~1)×10-3μm2,Ⅰ类储层渗透率不低于10×10-3μm2。

储层物性以飞一二段较好,其次长兴组,最差飞三段,非均质性强,储层孔隙度1.01%~23.05%,渗透率(0.001 3~9 664.89)×10-3μm2。

1.1.3 气藏温度、压力及流体性质

压力系数:1.00~1.18,为常压系统。气藏温度:1.98~2.21℃/100m,为低温系统。流体性质:以甲烷为主,属于高含H2S、中含CO2的气藏。

1.2 面临的技术难题及技术对策

1.2.1 面临的技术难题

普光气田高含H2S、中含CO2,完井管柱是带有永久式封隔器的一次性管柱,在不动管柱的条件下,难以实施潜力层针对性措施。

1.2.2 技术对策

在不动管柱条件下,研制抗硫小直径旋转喷枪,采用过油管连续油管拖动酸化工艺,实现潜力层针对性喷射酸化。

2 连续油管喷射酸化选井选层原则

2.1 选井原则

通过气井生产动态分析,结合产气剖面测试,优选具有剩余可采储量、产量下降快、层内、层间动用程度不均的井,主要包括:

(1)相同部位,储层动用程度低的井:根据生产动态和产剖测试分析,应选择长兴组、飞三段动用程度低的井。

(2)产剖测试结果储层动用不均的井:根据生产动态和产剖测试分析,选择Ⅰ、Ⅱ、Ⅲ类储层交互发育、产量低、产层动用不均的井。

(3)同一平台生产压差大的井:根据生产测井产剖结果,选择表皮系数大,存在污染的井。

2.2 选层原则

根据生产测井产剖测试结果,优选未动用Ⅰ、Ⅱ类层做为喷射酸化层段。

3 连续油管拖动喷射酸化工艺

不动管柱条件下,在泵注酸液的同时,上下拖动连续油管,可实现任意层段喷射酸化,通过酸液溶蚀、压力挤入、冲击波扰动三重效果改善产气剖面。

3.1 连续油管的优选

连续油管的选择综合考虑防卡、防腐、可作业深度及作业安全要求等因素。

3.1.1 连续油管材质

须满足对地层流体和作业流体的耐腐蚀性能要求。根据不同材质连续油管室内腐蚀实验结果、前期近20口井冲洗作业实际腐蚀效果评价,以及高含硫气井流体性质,采用QT-800、QT-900连续油管(低碳合金钢)。

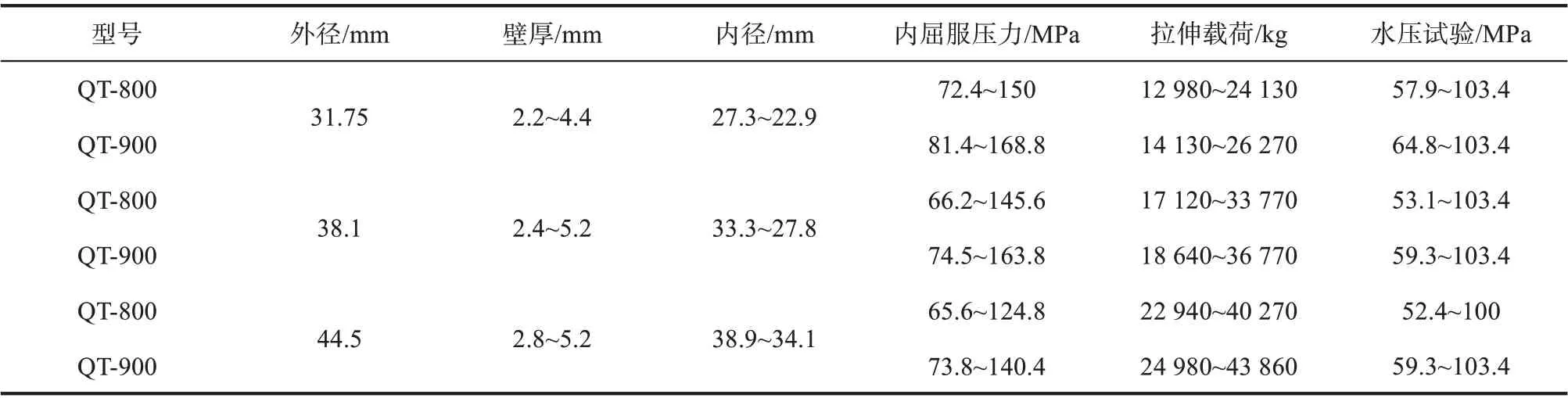

3.1.2 连续油管规格

有效使用长度满足目的层深度工艺要求,以利于降低冲洗泵压和提高施工排量,连续油管受力分析[2]见表1。

表1 连续油管性能参数

3.2 冲洗酸配方优化

根据连续油管室内腐蚀实验评价结果,结合多口井连续油管作业实际使用情况,优化冲洗酸配方。

冲洗酸:12%HCl+2%醋酸+1.5%铁稳剂+1%高效起泡剂+8%缓蚀剂。

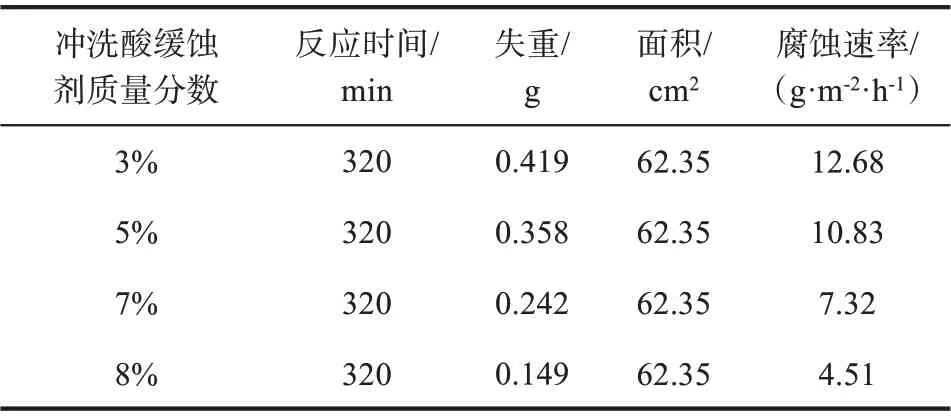

3.2.1 增大缓蚀剂浓度

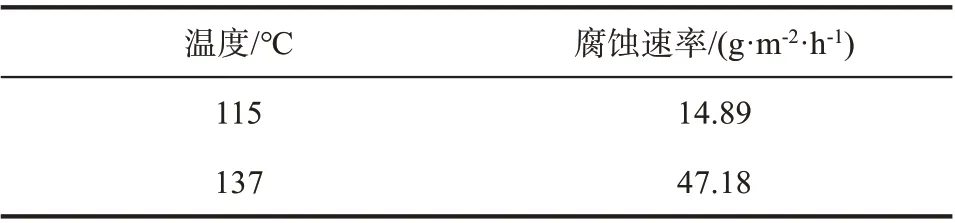

通过QT-800 连续油管腐蚀实验分析,增加缓蚀剂浓度,能提高缓蚀效果,因此将缓蚀剂质量分数提高为8%(见表2)。

表2 缓蚀剂浓度实验结果(90℃)

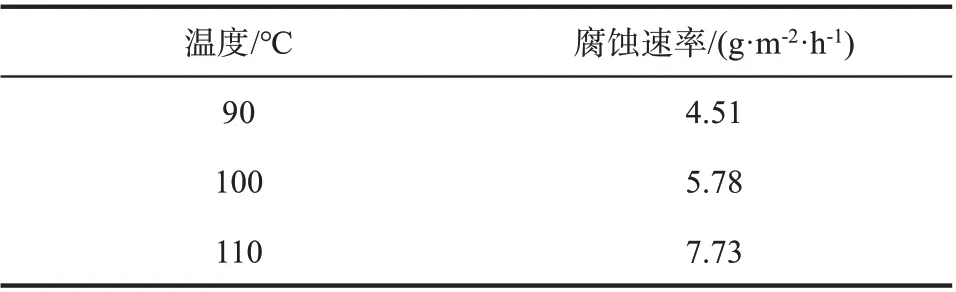

3.2.2 降低连续油管服役温度

根据不同温度下连续油管腐蚀实验结果(见表3),降低温度可有效降低腐蚀速率。施工中采用加大酸液排量等措施降低温度。

表3 连续油管服役温度实验结果

续表3 连续油管服役温度实验结果

3.3 小直径旋转喷枪

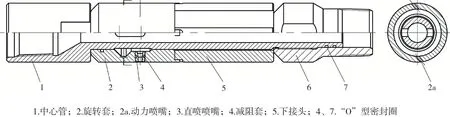

设计液流驱动小直径旋转式喷枪[3],材质718合金材料,优选动力喷嘴2个(40°),直径2.5 mm;直喷喷嘴2个,直径4 mm。

旋转喷枪结构如图1 所示,主要由上端设有管螺纹的中心管、旋转套、减阻套和下接头组成,中心管的下端与下接头螺纹密封连接,旋转套和减阻套套装在中心管上;喷嘴设置在旋转套上,包括直喷喷嘴和动力喷嘴。入井时,中心管的上端与投送管柱连接,下接头与射孔枪串连接。工作时,由于中心管和旋转套之间采用径向非接触式密封[4],漏失量极小,所以井口泵送的液体主要从直喷喷嘴和动力喷嘴处流出,作用在动力喷嘴上的液流形成旋转扭矩促使旋转套旋转,通过直喷喷嘴的液流形成较大射流冲洗力清洗目标层孔眼[5]。

图1 旋转喷枪结构

3.4 喷射酸化工艺设计

3.4.1 喷射酸化管串结构

管串结构(从上至下):44.5 mm 连续油管+Ø 44.5 mm 转换接头+Ø44.5 mm 单流阀+液压丢手+Ø 60 mm高抗硫旋转式水力喷枪。

3.4.2 设计思路

(1)根据产剖测试结果优选物性好、未产出或产出程度低的储层为目的层。

(2)管串初始下放速度小于5 m/min;过井下安全阀后,下放速度不大于25 m/min;复杂井段(如造斜点、完井工具)提前50 m 下放速度控制在10 m/min以内;下放到目的层段喷射酸化速度为1.5~2 m/min[6]。

(3)遇阻加压直井段加压不宜超过1 t,连续探测3 次;若中途遇阻,则上提2~3 m,采用冲洗酸冲洗。若仍遇阻不能下入,则上提连续油管冲洗。

(4)连续油管喷射酸化施工排量为0.2~0.4 m3/min。

(5)起管过程中,管串上提初始速度不大于5 m/min;直井段上提速度不大于15 m/min;复杂井段(如造斜点、完井工具、管鞋位置等)提前50 m 上提速度控制在10 m/min 以内;起至距离井口150 m 左右,放慢上提速度,离井口50 m 将上提速度降至5 m/min。

4 现场应用

普光气田P101-3井是第一口试验井,施工时旋转喷枪的喷射排量达0.2~0.45 m3/min,喷射酸化层段为飞仙关组5 715.1~5 863.1 m,合计59.1 m/10 n,其中Ⅰ类气层14.9 m/3 n,Ⅱ类气层44.2 m/7 n。

连续油管下放速度不高于25 m/min,冲洗速度为2~2.2 m/min;管柱上提初始速度不高于15 m/min;冲洗速度为1.5 m/min。

措施后在相同日产气量下,油压由10.8 MPa 升至12.3 MPa,有效降低了产出气从地层流入井筒的阻力,喷射酸化效果良好,能够满足现场应用要求。

5 结论与认识

(1)连续油管拖动酸化工艺技术及旋转式水力喷射工具在P101-3井的现场应用,验证了该工艺在普光气田的可行性。

(2)缓蚀剂缓蚀效果基本满足施工需要,保障了现场施工的安全可靠。

(3)随着普光气田的高效开发,地层压力逐渐降低,现场采用连续油管拖动喷射酸化,需要增加后续诱喷工艺。