酶解结合中温处理快速腌制皮蛋工艺的研究

徐海祥,林 敏,夏子轩,周 婕,张棋涵

(江苏农牧科技职业学院食品科技学院,江苏 泰州 225300)

皮蛋,又名松花蛋,在我国具有悠久的加工历史,是我国特有的传统加工蛋制品,深受国内外广大消费者喜爱,成为我国产量最大的一种蛋制品[1]。目前,我国鲜鸭蛋中有20%被加工成皮蛋,其食用人群广泛。然而皮蛋的制作周期长,约为30~45 d,这不仅限制了皮蛋的工业化生产,而且单位时间内产量低,不能满足消费者日益增长的需求[2]。目前,国内皮蛋相关工艺的研究主要集中在配方的优化改良上,欧阳玲花[3]发现用七水硫酸锌可代替氧化铅,生产出的皮蛋表面无黑点、无铅,且腌制液还可循环利用。王良玉[4]研究了以锌盐为主体盐添加其他金属盐的方法制作皮蛋,该方法仍存在缩短制作周期有限的缺点,且出缸时间不好掌握。侯大军等[5]采用高盐高碱法制作皮蛋,虽然缩短了制作周期,但所得皮蛋碱度和盐含量均高,不利于身体健康。吕峰等[6]研究的梯度控温法制作皮蛋存在缩短周期作用小,且该技术尚未完全成熟。孙静等[7]研究的间隙加压技术快速腌制皮蛋,必须使用特定的设备,且设备容量有限,不适合工业化大批量生产。基于此,在健康安全的前提下,既保持皮蛋现有品质,又能大幅度缩短皮蛋腌制时间,且适合工业化生产的新工艺的研发就显得势在必行。

本文通过研究在碱液腌制工艺前加入酶解工艺,以酶解部分壳下膜提高通透性,加速碱物质向皮蛋内部的渗透速度;同时酶解部分浓厚蛋白以缩短皮蛋腌制过程中的化清阶段时间[8]。在腌制工艺过程中采取中温热空气处理法(25~55℃范围内的热处理)来促进皮蛋的转色成熟和碱味的挥发[9],通过研究将皮蛋在低碱含量的料液中进行中温热处理腌制一段时间后,促进皮蛋凝胶形成更好、蛋黄转色成熟,使制作周期较大程度的缩短[10],达到既提高皮蛋的生产效率又保证品质的目的,为改善皮蛋的现代化生产提供理论参考。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

鲜鸭蛋:购于泰州名流生活超市;红茶末:购于泰州名流生活超市;NaOH、CaO、CuSO4、ZnSO4:均为食品级,购自泰州梅香食品有限公司;木瓜蛋白酶:购自西安昌岳生物科技有限公司;食盐:购自江苏盐业集团有限公司;BaCl2、CaCl2、酚酞、浓盐酸均为分析纯。

1.1.2 仪器与设备

DS-1组织捣碎机:上海精科实业有限公司;EL3002电子天平:梅特勒-托利多仪器有限公司;GYM30-6S高压均质机:上海东华高压均质机厂;EL20型酸度计:梅特勒-托利多仪器有限公司;HPX-9052MBE型恒温培养箱:上海博讯医疗生物仪器有限公司;SDHC9E15电磁炉:苏泊尔股份有限公司。

1.2 方法

1.2.1 工艺流程

1.2.2 操作要点

1.2.2.1 原料蛋的选择与检验

选择新鲜、干净、蛋重和大小基本一致的鸭蛋,并通过照蛋和敲验的方法对鸭蛋进行逐个检查,剔除破损蛋、水泡蛋、靠黄蛋、陈蛋等各种劣次蛋[11]。

1.2.2.2 清洗、晾干

将检验合格的鸭蛋进行清洗,除去蛋壳表面的鸭粪等污物,以减少鸭蛋表面附着的微生物。清洗干净后沥干水分备用。

1.2.2.3 酶解、沥干

用纯净水配制0.1%~0.6%木瓜蛋白酶(800 U/mg)酶解液,酶解液的配制量按蛋重的1.5倍计算,然后把清洗晾干的鸭蛋浸入酶解液中,置于40~50℃恒温水浴中酶解2~12 h[12],同时检测鸭蛋蛋白指数,酶解后取出鸭蛋沥干。

1.2.2.4 入缸

酶解后的鸭蛋一层一层地平放入缸,缸底铺一层麦秸杆,入缸后在蛋上面加上一层竹篾,并用碎砖瓦压住,以防灌料后蛋上浮[13]。

1.2.2.5 配料、验料

按每10个鸭蛋1 kg料液(以水重计)的比例配制腌制料液,称取料液量(以水重计)3%的红茶末,加入清水熬煮至沸,经纱布过滤得红茶水,然后依次加入4.5%NaOH、3%食盐、0.5%CaO、0.3%CuSO4、0.1%ZnSO4(皆以水重计)[14],经充分搅拌溶解混合均匀后,得均一红褐色的腌制料液,放凉后测定料液碱浓度在4%~4.5%,即为合格[15]。

1.2.2.6 灌料、保温腌制

将凉透的料液充分搅匀,再缓缓由缸边灌入缸中,至鸭蛋全部被料液浸没为止。保温腌制时,先置于40~50℃恒温箱中腌制16~26 h[16],然后置于25℃室温下继续腌制6~11 d,最后再升温至40~50℃下腌制16~26 h[17]。

1.2.2.7 定期检验、出缸

整个腌制过程中定期抽样进行感官评价及料液碱度检查,同时检测蛋黄硬化率。经检验合格后出缸,用凉开水洗去皮蛋表面的碱液和污物,晾干即为成品。

1.2.3 试验方案设计

1.2.3.1 酶解工艺的单因素试验设计

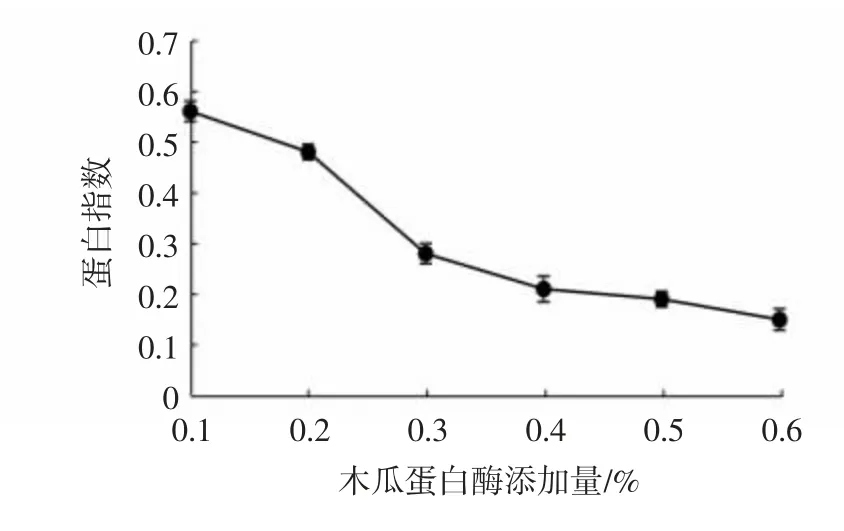

(1)木瓜蛋白酶添加量的筛选:在酶解温度44℃、酶解时间6 h条件下,分别加入0.1%、0.2%、0.3%、0.4%、0.5%、0.6%的木瓜蛋白酶,以酶解后原料蛋蛋白指数为评价指标,确定适宜的木瓜蛋白酶添加量。

(2)酶解温度的筛选:在木瓜蛋白酶添加量0.3%、酶解时间6 h条件下,分别设置酶解温度40、42、44、46、48、50℃,以酶解后原料蛋蛋白指数为评价指标,确定适宜的酶解温度。

(3)酶解时间的筛选:在木瓜蛋白酶添加量0.3%、酶解温度44℃条件下,分别设置酶解时间为2、4、6、8、10、12 h,以酶解后原料蛋蛋白指数为评价指标,确定适宜的酶解时间。

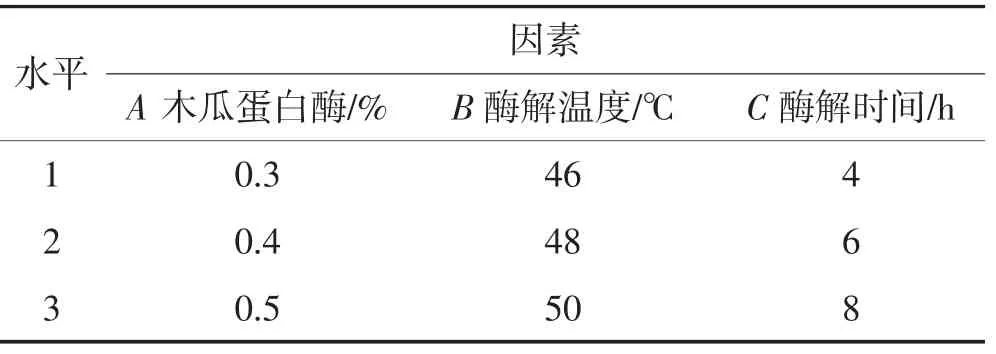

1.2.3.2 酶解工艺的正交试验设计

在单因素试验的基础上,选取木瓜蛋白酶添加量、酶解温度、酶解时间3个因素,设置3个水平,以酶解后原料蛋蛋白指数为评价指标,进行正交试验,具体试验设计见表1。

表1 酶解工艺的正交试验因素水平表Table 1 Factors and levels of orthogonal test for enzymatic hydrolysis process

1.2.3.3 腌制工艺的单因素试验设计

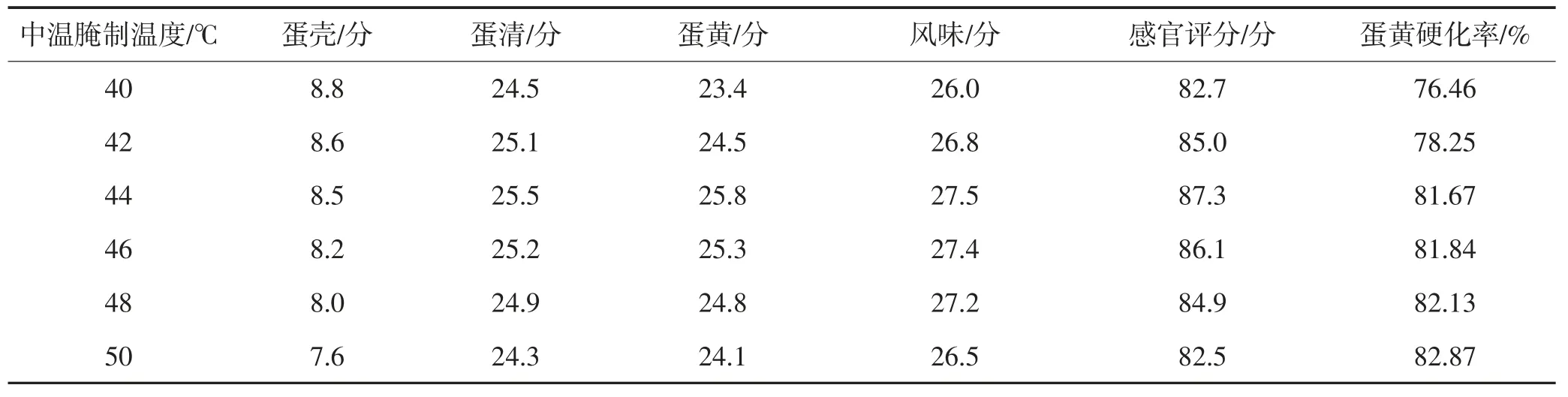

(1)中温腌制温度的筛选:在酶解工艺试验的基础上,选取首次中温腌制时间20 h、常温腌制时间8 d、二次中温腌制时间20 h,调节中温腌制温度分别为40、42、44、46、48、50℃,然后分别对产品感官品质及蛋黄硬化率进行评价和检测,确定适宜的中温腌制温度。

(2)首次中温腌制时间的筛选:在酶解工艺试验的基础上,选取中温腌制温度44℃、常温腌制时间8 d、二次中温腌制时间20 h,调节首次中温腌制时间分别为16、18、20、22、24、26 h,然后分别对产品感官品质及蛋黄硬化率进行评价和检测,确定适宜的首次中温腌制时间。

(3)常温腌制时间的筛选:在酶解工艺试验的基础上,选取中温腌制温度44℃、首次中温腌制时间20 h、二次中温腌制时间20 h,调节常温腌制时间分别为6、7、8、9、10、11 d,然后分别对产品感官品质及蛋黄硬化率进行评价和检测,确定适宜的常温腌制时间。

(4)二次中温腌制时间的筛选:在酶解工艺试验的基础上,选取中温腌制温度44℃、首次中温腌制时间20 h、常温腌制时间8 d,调节二次中温腌制时间分别为16、18、20、22、24、26 h,然后分别对产品感官品质及蛋黄硬化率进行评价和检测,确定适宜的二次中温腌制时间。

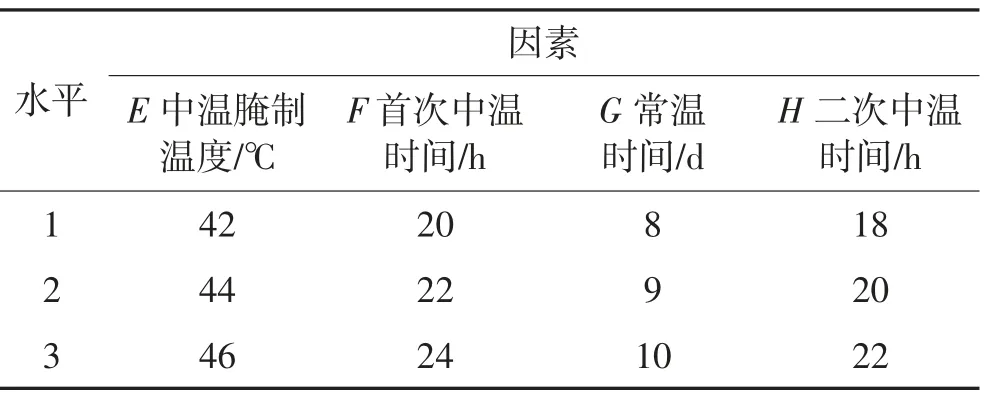

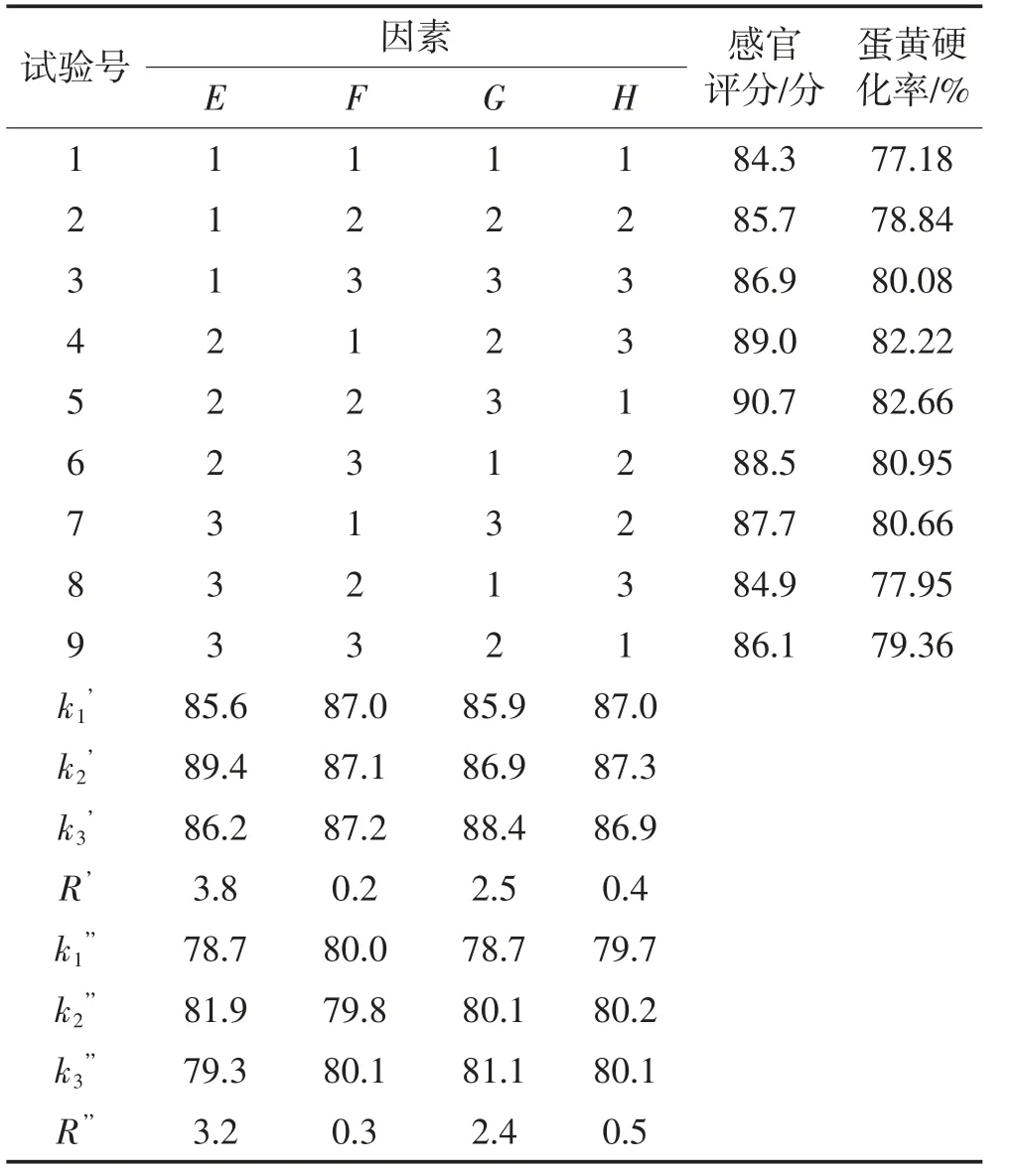

1.2.3.4 腌制工艺的正交试验设计

选取中温腌制温度、首次中温腌制时间、常温腌制时间及二次中温腌制时间4个因素,设置3个水平,以感官评分和蛋黄硬化率为评价指标,通过四因素三水平正交试验来确定最佳腌制工艺,具体正交试验因素水平见表2。

表2 腌制工艺的正交试验因素水平表Table 2 Factors and levels of orthogonal test for pickling process

1.2.4 测定项目与方法

1.2.4.1 蛋白指数

为了确定原料蛋酶解后蛋白化清情况,敲开鸭蛋后先将蛋清和蛋黄分开,称取蛋清的总质量,再用双层纱布过滤,称取滤液的质量,即为稀薄蛋白质量。利用下式计算蛋白指数[18]:

1.2.4.2 蛋黄硬化率

蛋黄硬化率用外层已凝固部分的蛋黄占整个蛋黄的质量分数表示。测定方法是将皮蛋剥壳,去掉蛋清后对蛋黄部分称量,之后用刀剖开蛋黄,用药匙剔除内部未凝固的溏心蛋黄,只留外层凝固蛋黄后再称量。利用下式计算蛋黄硬化率[19]:

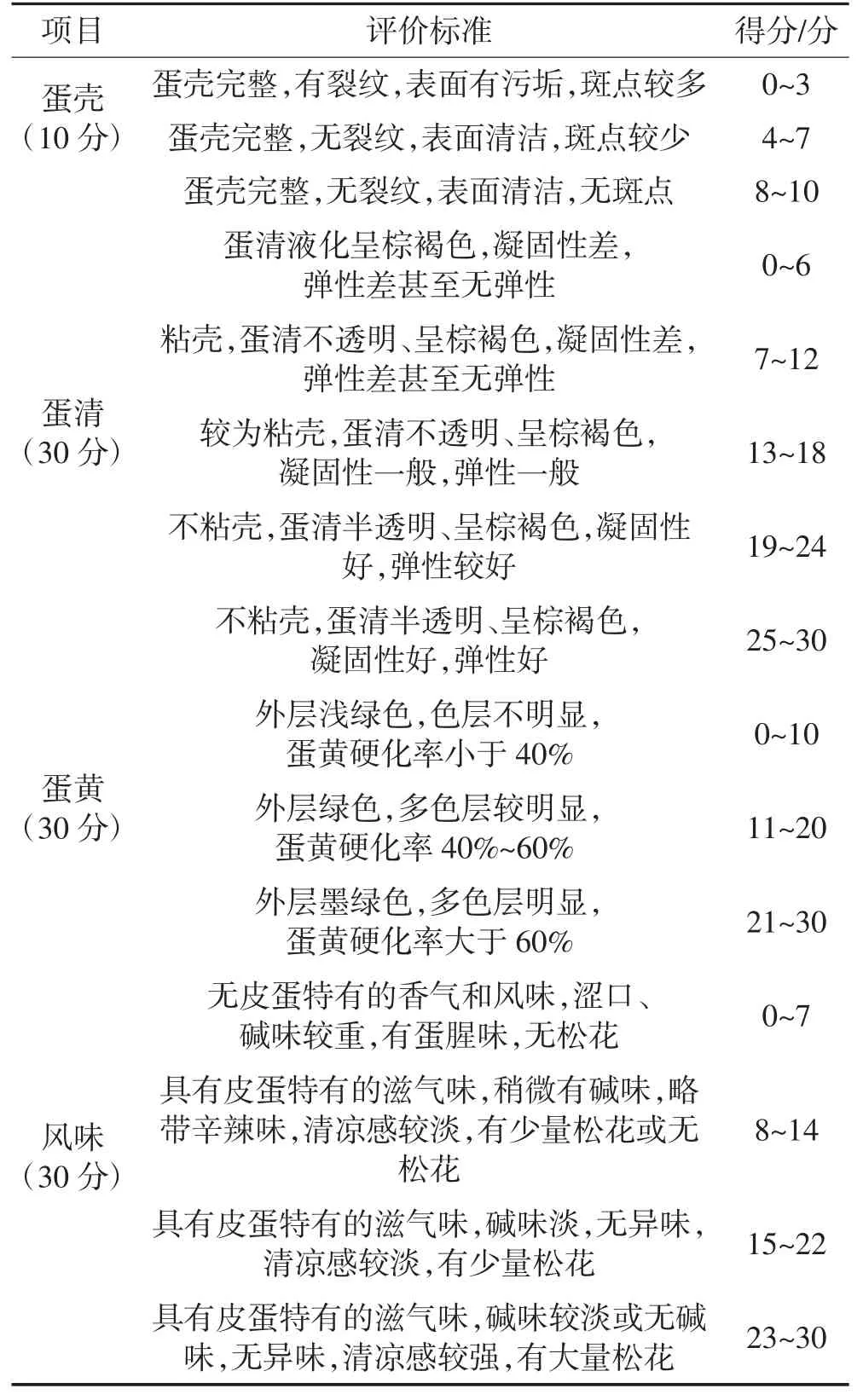

1.2.4.3 产品感官评定

从江苏农牧职业技术学院食品科技学院已经学习了食品感官评定课程的大三学生中随机选择10人组成感官评定小组,分别从蛋壳、蛋清、蛋黄、风味四个方面进行打分,采用总分100分制的综合评分法,去掉1个最高分和1个最低分,其他得分取平均值作为最终感官评分[20]。具体感官评分标准见表3。

表3 感官评分标准Table 3 Sensory evaluation criteria

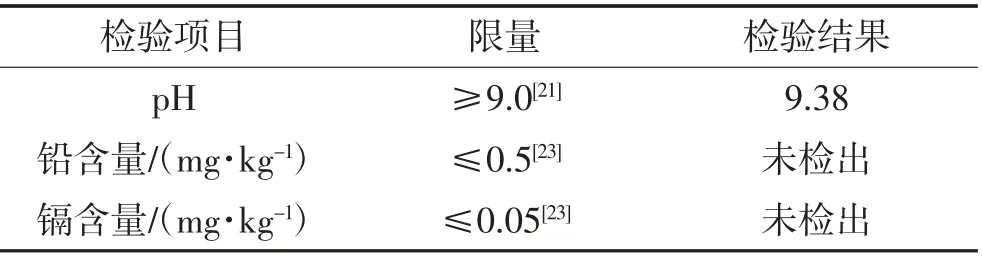

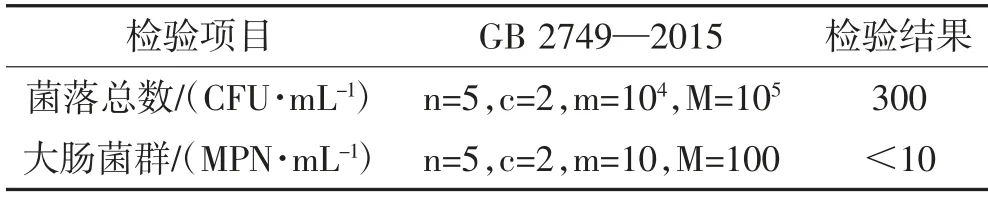

1.2.4.4 产品理化指标和微生物指标

根据GB/T 9694—2014[21]、GB 2749—2015[22]和GB 2762—2017[23]的要求,对按最优工艺制作的试样进行理化指标和微生物指标检测,具体检测方法见表4和表5。

1.2.5 数据处理

数据采用平均值±标准偏差的形式表现,所有试验至少重复3次。

2 结果与分析

2.1 酶解工艺条件的确定

2.1.1 木瓜蛋白酶添加量对蛋白指数的影响

木瓜蛋白酶添加量对蛋白指数的影响见图1。木瓜蛋白酶添加量为0.4%时,蛋白指数达到较低水平,随着木瓜蛋白酶添加量的继续增加,蛋白指数呈缓慢下降的趋势,此时成本上升。蛋白降解过度不利于后期的碱液腌制凝固阶段,使蛋白胶体弹性下降,同时为了防止过度水解产生辛辣味,确定木瓜蛋白酶的适宜添加量为0.4%。

图1 木瓜蛋白酶添加量对蛋白指数的影响Fig.1 Effect of papain additions on egg white index

2.1.2 酶解温度对蛋白指数的影响

酶解温度对蛋白指数的影响见图2。酶解温度为48℃时,蛋白指数较低,随着酶解温度的继续升高,蛋白指数缓慢下降。为了防止蛋清蛋白质水解过度以及温度过高引起蛋白变性,因此确定48℃为适宜的酶解温度。

图2 酶解温度对蛋白指数的影响Fig.2 Effect of enzymolysis temperature on egg white index

2.1.3 酶解时间对蛋白指数的影响

酶解时间对蛋白指数的影响见图3。酶解时间为6 h时,蛋白指数较低,随着酶解时间的继续延长,蛋白指数呈缓慢下降的趋势。为控制水解适度,因此确定6 h为适宜的酶解时间。

图3 酶解时间对蛋白指数的影响Fig.3 Effect of enzymolysis time on egg white index

2.1.4 酶解工艺的优化结果

在单因素试验的基础上,对酶解工艺条件进行优化,正交试验结果见表6。

由表6可以看出,最佳组合为A2B2C2,即木瓜蛋白酶添加量0.4%,酶解温度48℃,酶解时间6 h。经验证试验得出,按该酶解工艺条件处理的原料蛋的蛋白指数为0.14,蛋白指数最小,达到为后期碱液腌制缩短化清时间的目的。

表6 酶解工艺的正交试验结果Table 6 The orthogonal test results of enzymatic hydrolysis process

2.2 腌制工艺参数的确定

2.2.1 中温腌制温度对产品感官品质及蛋黄硬化率的影响

由表7可知,中温腌制温度为44℃时,产品的感官评分最高。从各项指标来看,中温腌制温度对产品蛋清品质及蛋黄硬化率有较大影响。中温腌制温度过高,则烂头现象明显增多,主要原因是温度过高导致碱液渗透过快,使已经凝固的蛋清重新液化;中温温度过低,则碱液渗透较慢,使蛋清凝固转色效果较差。蛋黄硬化率可以反映蛋黄脂肪在腌制液作用下的聚集程度,蛋黄的脂肪球结构形成越充分,外层蛋黄的凝固厚度越大。综合感官评分及蛋黄硬化率指标,选择中温腌制温度为44℃时较适宜。

表7 中温腌制温度对产品品质的影响Table 7 Effect of medium pickling temperature on product quality

2.2.2 首次中温腌制时间对产品感官品质及蛋黄硬化率的影响

由表8可知,首次中温腌制时间为22 h时,产品感官评分最高。从各项指标来看,首次中温腌制时间对产品蛋壳、蛋清、蛋黄、风味及蛋黄硬化率都有较大影响。这主要是因为随着中温腌制时间的延长,碱液向蛋内渗透量的增加对产品产生了影响。碱液渗透量过多,则蛋清液化烂头,且易导致壳内斑点多、大、破损率高,产品感官品质下降。综合感官评分及蛋黄硬化率指标,选择首次中温腌制时间为22 h时较适宜。

表8 首次中温腌制时间对产品品质的影响Table 8 Effect of the first medium pickling time on product quality

2.2.3 常温腌制时间对产品感官品质及蛋黄硬化率的影响

由表9可知,从各指标来看,常温腌制时间对产品的感官品质影响较大,对蛋黄硬化率影响不大。主要是因为常温腌制时间直接影响了产品的转色和成熟。常温腌制时间过短导致蛋内各种成分无法充分反应,不利于蛋内物质的分解结合,严重影响了皮蛋的色泽和风味。常温腌制时间为9 d时,产品的感官评分较高,随着常温腌制时间继续延长,产品感官品质提高有限。综合感官评价得分及缩短生产周期的考虑,选择常温腌制时间为9 d时较适宜。

2.2.4 二次中温腌制时间对产品感官品质及蛋黄硬化率的影响

由表10可知,二次中温腌制时间为20 h时,产品的感官评分最高。从各指标来看,二次中温腌制时间对产品色泽、气味、口感及组织状态均有较大影响,对蛋黄硬化率也有一定的影响。皮蛋感官评分随着二次中温时间的延长呈增长趋势,主要是因为随着二次中温腌制时间的延长,加快了皮蛋的成熟进程,促进了产品最终风味的形成。二次中温腌制时间过短,则蛋内物质反应程度不够,转色成熟较差;二次中温腌制时间太长,则皮蛋内容物因受热时间过长而容易膨胀裂壳。因此,综合感官评分及提高生产效率的考虑,选择二次中温腌制时间为20 h较适宜。

表10 二次中温腌制时间对产品品质的影响Table 10 Influence of the second medium pickling time on product quality

2.2.5 腌制工艺的选择优化结果

由表11可知,各因素对产品感官品质及蛋黄硬化率的影响大小顺序均为E>G>H>F,即中温腌制温度对产品感官品质及蛋黄硬化率的影响最大,其次是常温腌制时间和二次中温腌制时间,首次中温腌制时间对产品感官品质及蛋黄硬化率的影响最小。根据正交试验感官评分和蛋黄硬化率结果,以及从提高生产效率方面考虑,最终确定皮蛋的最优腌制工艺为E2F1G3H2,即中温腌制温度44℃,首次中温腌制时间20 h,常温腌制时间10 d,二次中温腌制时间20 h。经验证试验验证,用该腌制工艺制作的皮蛋产品感官评分达91.6分,蛋黄硬化率为82.83%。产品蛋清、蛋黄凝固充分,蛋清呈半透明的棕褐色、弹性好,蛋黄呈墨绿色、色层明显、溏心较小,具有皮蛋特有的滋气味。

2.3 产品质量检测

由表12和表13可知,产品理化指标和微生物指标均符合国标要求。

表11 正交试验结果Table 11 The orthogonal test results

表12 产品理化检测结果Table 12 The results of phsico-chemical index determination

表13 微生物检测结果Table 13 The results of microorganisms determination

3 结论

经单因素试验及正交试验,确定了酶解结合中温处理快速腌制皮蛋的最佳工艺为:先用0.4%木瓜蛋白酶(800 U/mg)酶解液,于48℃条件下酶解新鲜鸭蛋6 h,酶解后鸭蛋再于44℃条件下4.5%碱液(食品级氢氧化钠)中腌制20 h,然后置于室温下再腌制10 d,最后在44℃条件下再腌制20 h。

经验证试验得出,采取上述快速腌制皮蛋的工艺制成的产品感官评分达91.6分,蛋黄硬化率为82.83%。用此腌制工艺比传统皮蛋腌制工艺的生产周期缩短了2/3左右,达到大幅提高生产效率的目的。经检测产品的感官、理化及微生物等各项指标 均达到GB/T 9694—2014[21]、GB 2749—2015[22]和GB 2762—2017[23]的要求。产品蛋清、蛋黄凝固充分,蛋清半透明、呈棕褐色、弹性好,蛋黄呈墨绿色、色层明显、溏心较小,具有皮蛋特有的滋气味。