翘扣头检测系统在热轧产线的应用

席 梅

(宝钢工程技术集团有限公司,上海201900)

在带钢板坯的热轧过程中,板坯在经过一个道次轧制之后,往往会发生头部弯曲现象,其中头部向上弯曲的情形称为翘头,头部向下弯曲的情形称为扣头。在轧制时发生不对称形变是翘扣头出现的主要原因。造成不对称形变的主要因素包括板坯温度分布、轧线标高、工作辊上下辊径的大小、上下辊轧制速度、咬入角度、上下轧辊表面摩擦系数以及压下量等[1]。板坯头部弯曲是这些因素综合作用的结果。

翘扣头的产生在带钢板坯轧制过程中具有很大的危害。例如:带钢板坯翘头可能使得板坯头部容易与辊道外护板、卫板或现场检测仪表发生撞击,严重则导致带钢板坯无法进入轧机,造成堆钢事故的发生。而带钢板坯扣头会使得板坯与机架辊或辊道撞击,严重则导致板坯撞坏辊道上的花架,或导致板坯钻入辊道下面,给生产带来诸多的不利[2]。在整个轧制生产时,如果对带钢板坯翘扣头没有检测手段,粗轧操作人员将无法知悉板坯的翘扣头程度,导致操作人员无法准确的调整轧制控制缓解翘扣头情况。因此,在生产中检测板坯的翘扣头是非常必要的。

1 系统参数

1.1 工艺参数

1)热轧板坯尺寸:宽度600~1 900 mm;厚度30~300 mm。

2)辊道速度:1~5 m/s。

3)热坯出口温度:800~1 200℃。

1.2 技术参数

1)图像扫查方式:面阵。

2)图像存储格式:jpg。

3)图像命名:对应带钢号和道次号组合。

4)图像显示效果:灰度。

5)图像自动保存周期:3个月。

6)拍摄位置:轧线操作侧。

7)显示分辨率:1 920×1 080像素。

8)热轧板检测面:操作侧。

9)通信接口:XCOM。

10)检出率:≥99%。

1.3 系统布置

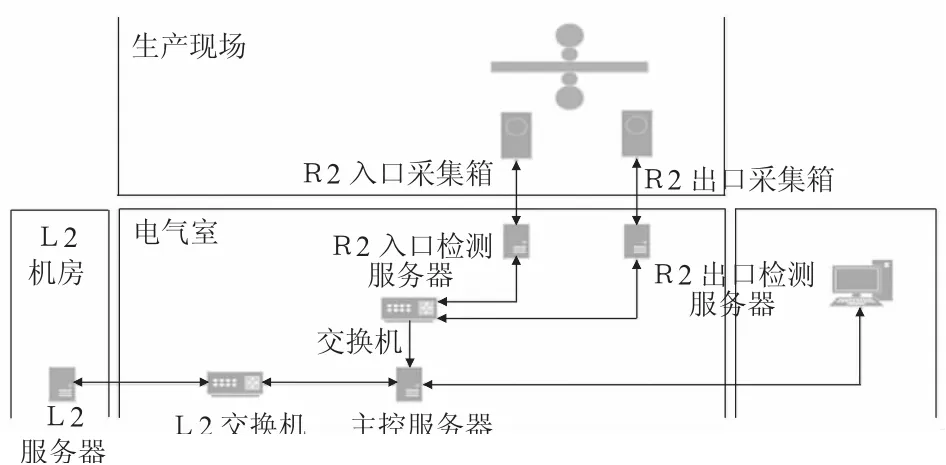

在现场布置两组成像系统,分别安装于R2粗轧机入口、出口的操作侧,实现对R2全部道次的覆盖。在粗轧电气室布置一套服务器系统,实现图像采集、翘扣检测、轧制过程记录、检测结果发布和历史查询等功能。在粗轧操作室布置监控终端,实现对各道次翘扣情况的集中显示和监控,在出现翘扣程度过大时,采用报警形式提醒操作人员,并提供历史翘扣情况查询功能。

现场设备布置要求:装置相机距轧线距离为大于2 m;装置相机拍照处轧线露出热轧板长度为大于1.5 m;拍摄高度高于坯面20 cm;装置周围安装护栏。

2 系统组成

翘扣头检测系统主要由图像采集系统、电气及控制系统、服务器系统、监视系统等部分组成,系统构成详见图1。

图1 翘扣头检测系统结构图

成像系统是翘扣头图像采集系统获取数据的关键,它由高速工业相机和镜头等光学组件以及调整组件组成。相机采用高精度面扫描CCD相机,该设备具有采集速度快、分辨率高、体积小、图像数据传输距离长等优点。

翘扣头检测系统的运算处理单元采用专用图像处理计算机。检测系统的大部分图像处理算法均运行在图像检测服务器内,通过运算处理单元的专用图像处理计算机控制相机采集图像后,采用最小二乘法拟合板坯头部曲线,并通过求解曲线的极值获取板坯头部特征。

电气系统为保证各类设备无缝连接并完成设定功能,电气集成选用专用接口设备保证远距离、高速、海量图像数据传输的稳定性和可靠性;服务器与各设备之间的通讯线使用四芯单模光纤和工业六类屏蔽网线,保证数据传送快速有效且不受干扰;控制系统中电子控制器、同步电路等均安装在采集箱中,采集箱固定在机械架上并做隔热与防渣飞溅处理,保证系统采集稳定。

3 系统功能

3.1 系统主要功能

1)实现R2各道次带钢板坯实际翘头和扣头的检测功能,便于操作人员及时了解带钢板坯头部翘扣头情况。

2)接收并处理L2发送的各项信息,并将检测结果实时发送至L2。

3)具备翘扣头图像画面、实际翘扣头检测结果与带钢信息、机架信息和道次信息的勾连、查询与保存功能。

4)具备数据查询功能。查询数据形式以板坯号和时间查询,所查询到的内容如下:板坯号、机架号、道次号、日期时间以及相应的检测图像和检测结果。

5)设置与大数据平台接口,将检测结果及图形发送至大数据平台。

3.2 软件及功能模块

软件由图像检测系统、外部通信系统、内部通信系统、实时显示系统、历史查询系统、数据库存储系统等组成。所有系统均采用.net 2015作为开发平台。外部通信系统、内部通信系统和数据库存储系统运行环境为Win Server,图像检测系统、实时显示系统、历史查询系统运行环境为Win10,数据库采用SQL服务器。

主要功能模块介绍:

3.2.1 外部数据通信模块1)实绩处理模块。初始化相机,自动控制相机的启停,监控相机运行状态,自动设定相机参数,监控相机帧率等运行参数,并实时采集高帧率图像。

2)控制信号处理模块。转换检测结果,并下传至现场服务器。同时保证通信的稳定性,具备自我恢复功能。

3)图像传输模块。将图像及数据发送至大数据平台。

3.2.2 数据库模块

保证数据库连接稳定,各模块读写数据库中的信息。

3.2.3 内部通信模块

同步共享系统内部的当前生产状态和检测结果。

3.2.4 相机控制模块

初始化相机,自动控制相机的启停,监控相机运行状态,自动设定相机参数,监控相机帧率等运行参数,并实时进行相机稳定性控制。

3.2.5 图像检测模块

1)图像采集模块。连接相机并从相机采集高清实时生产图像,同时对图像进行优化处理,使轧件图像目视和解析都更清晰。

2)图像检测模块。判断轧件位置是否进入适合测量的范围,并及时启动测量模块开关。

3)轧件运动方向识别模块。判断轧件的运动方向。

4)轧制实绩与相机图像匹配模块。通过识别匹配将各相机的拍摄结果和当前轧制机架和道次进行匹配。

5)图像测量模块。通过图像变换方法获得当前板坯翘扣量存储拍摄图像和检测结果图像。

6)图像存储模块。包括拍摄到的待测实际图像、测量后的特征点结果图像和翘扣值信息。

4 系统主要界面

实绩测量画面是系统主要监控画面,画面上显示当前带钢板坯的实绩生产图像,并对应相关生产信息,如板坯号、轧机号和道次号等信息。并在测量结束后,显示测量绘制的板坯轮廓,同时输出检测的翘扣量。

查询功能画面为用户提供历史数据查询功能,可以根据输入的日期时间、板坯号、机架号、道次号信息要求,显示符合条件的板坯信息。并根据选定的板坯信息显示板坯实绩拍摄的图像效果和测量轮廓结果。

5 系统通讯信号

检测系统接收、解析和存储现场L2发送来的咬钢信息,将检测结果实时发送L2。通讯接口通过XCOM的通信方式实现。

具体电文规约如下:

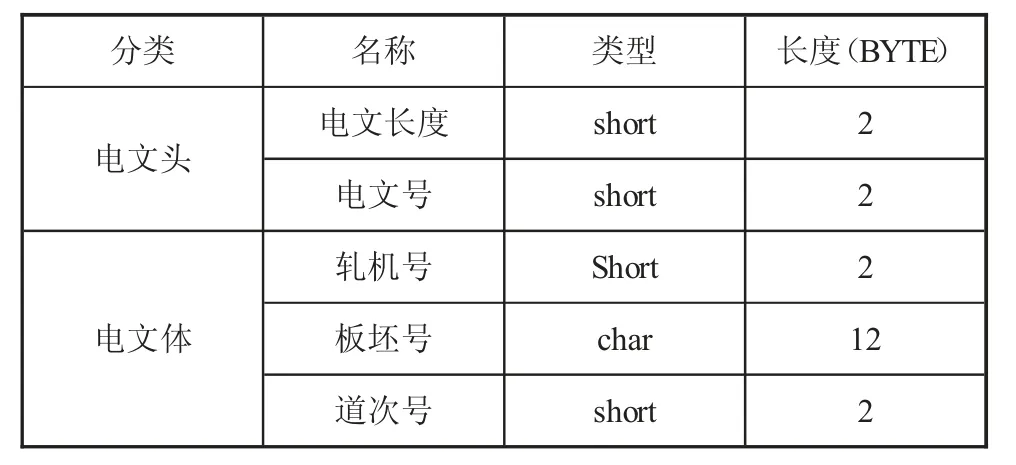

5.1 L2→翘扣头检测系统主控服务器

发送时机:对于R2入口采集装置,R1咬钢正道次发送,R2逆道次(2、4道次)发送;对于R2出口采集装置,R2正道次(1、3、5道次)发送。

翘扣头检测系统接收电文信息详见表1。

表1 接收电文信息表

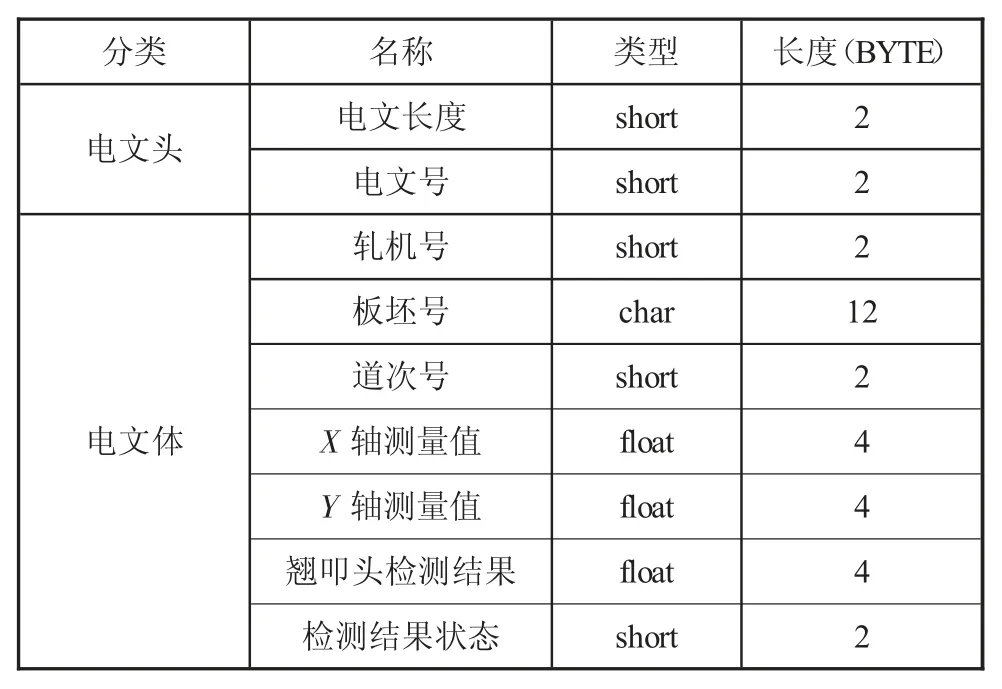

5.2 翘扣头检测系统主控服务器→L2

发送时机:各道次检测结束,翘扣头检测系统发送电文信息详见表2。

6 结语

此套翘扣头检测系统利用CCD摄像机实现板坯图像采集,并对图像数进行据处理以及翘曲方向判定,通过翘曲程度计算、速差修正量计算以及速差设定值自适应学习,能够让现场操作人员准确地调整轧制并有效地控制板坯头部的翘扣头程度,使轧制后的板坯平直度得到很大的改善,减少了因板坯翘扣头造成对辊道及外护板等设备的撞击,同时也减少了堆钢事故的发生,从而保证了热轧生产过程的稳定运行。

表2 发送电文信息表