高氯型促凝剂与低氯型促凝剂对G级油井水泥浆性能影响的研究

宋鹤,刘洋,杨威,唐俊峰,刘翠微,安耀彬,吕伟,宋有胜

1.中国石油集团工程技术研究有限公司(天津300451)2.中海油天津化工研究设计院有限公司(天津300131)3.中国石油集团钻井工程研究有限公司(天津300451)

促凝剂作为油井水泥用外加剂,适用于低温浅井,其作用是把水泥浆顶替到相应位置,使之很快的发展到足够的抗压强度,进而缩短继续钻井的候凝时间[1]。一般来说,稠化时间越短,发展到具有一定抗压强度的速度越快。目前,我国固井工程中应用最广泛、最经济、最有效的促凝剂为氯化钙,但氯化钙容易造成水泥浆的屈服值升高,造成“闪凝”现象,使水泥浆无法泵注[2]。另外,相关研究表明:氯化钙易使水泥石体积收缩,增大水泥石渗透率,引起套管腐蚀等缺陷[3]。因此,国内外对氯化钙的使用具有较高的争议。我国对于低氯型促凝剂的研发起步较晚,其市场占有率达不到高氯型促凝剂的三分之一。随着对固井质量要求的提高以及国家对于环境保护重视度的提升,低氯型促凝剂的探索与研究越来越多地被引入到固井工程领域[4]。针对国内现有的油田化学剂生产企业生产的高氯型和低氯型促凝剂产品,以促凝剂行业标准为依据进行实验分析,分别考察不同类型的促凝剂对G级油井水泥的初始稠度、稠化时间和抗压强度的影响,为我国低氯型促凝剂的发展提供参考。

1 实验方法及材料

1.1 实验材料

对于相同级别的水泥,不同生产厂家、不同批次的油井水泥在性能上都存在差异[5]。因此,为更好地说明不同类型的促凝剂对水泥浆性能的影响,实验中所用水泥采用东北地区、华北地区、华东地区、西北地区、西南地区的5家水泥生产企业提供的G级高抗硫酸盐型油井水泥,促凝剂采用10家油田化学剂生产企业提供的13批次油井水泥用促凝剂,其中高氯型促凝剂7批次,低氯型促凝剂6批次。为排除水中氯离子对实验结果的影响,实验用水为符合GB∕T 6682—2016要求的三级水。

1.2 实验仪器设备

主要仪器设备:千德乐30—70型恒速搅拌器、千德乐8040D10型高温高压双缸稠化仪、YJ—200型匀加荷压力试验机、常压养护箱。

1.3 实验方法

水泥浆制备以及稠化时间和抗压强度测试方法按照SY∕T 5504.4—2019《油井水泥外加剂评价方法 第4部分:促凝剂》[6]、GB∕T 19139—2012《油井水泥试验方法》[7]等相关标准进行。

2 对初始稠度和稠化时间的影响

该实验主要考察单一类型促凝剂对水泥浆在初始稠度和稠化时间方面的影响。实验条件按照SY∕T 5504.4—2019《油井水泥外加剂评价方法第4部分:促凝剂》中要求,实验温度32℃、实验压力8.3 MPa、升温时间17 min。5家油井水泥生产企业提供的G级高抗油井水泥分别用代号A、B、C、D、E代替,水泥净浆初始稠度与稠化时间结果见表1,掺入高氯型促凝剂和低氯型促凝剂的水泥浆稠化时间见表2和表3,对应的稠化时间之比见表4。

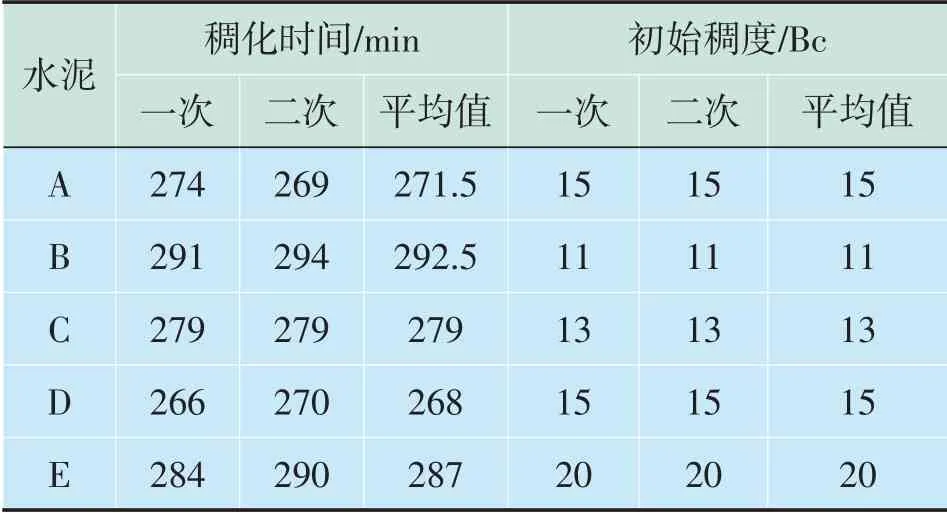

表1 水泥净浆稠化时间及初始稠度

从表1可以看出,在低温情况下,温度影响到水泥中各种熟料矿物的水化总反应活性,水泥熟料中C3S、C3A、C2S的水化速率受到抑制[10],延长了水泥浆的稠化时间。水泥浆稠化时间范围在266~294 min,初始稠度范围在11~20 Bc之间,这说明不同生产厂家生产的G级油井水泥所制备水泥浆在稠化时间和初始稠度方面存在一定的差异。

表2 掺入高氯型促凝剂的水泥浆稠化时间及初始稠度

表3 掺入低氯型促凝剂的水泥浆稠化时间及初始稠度

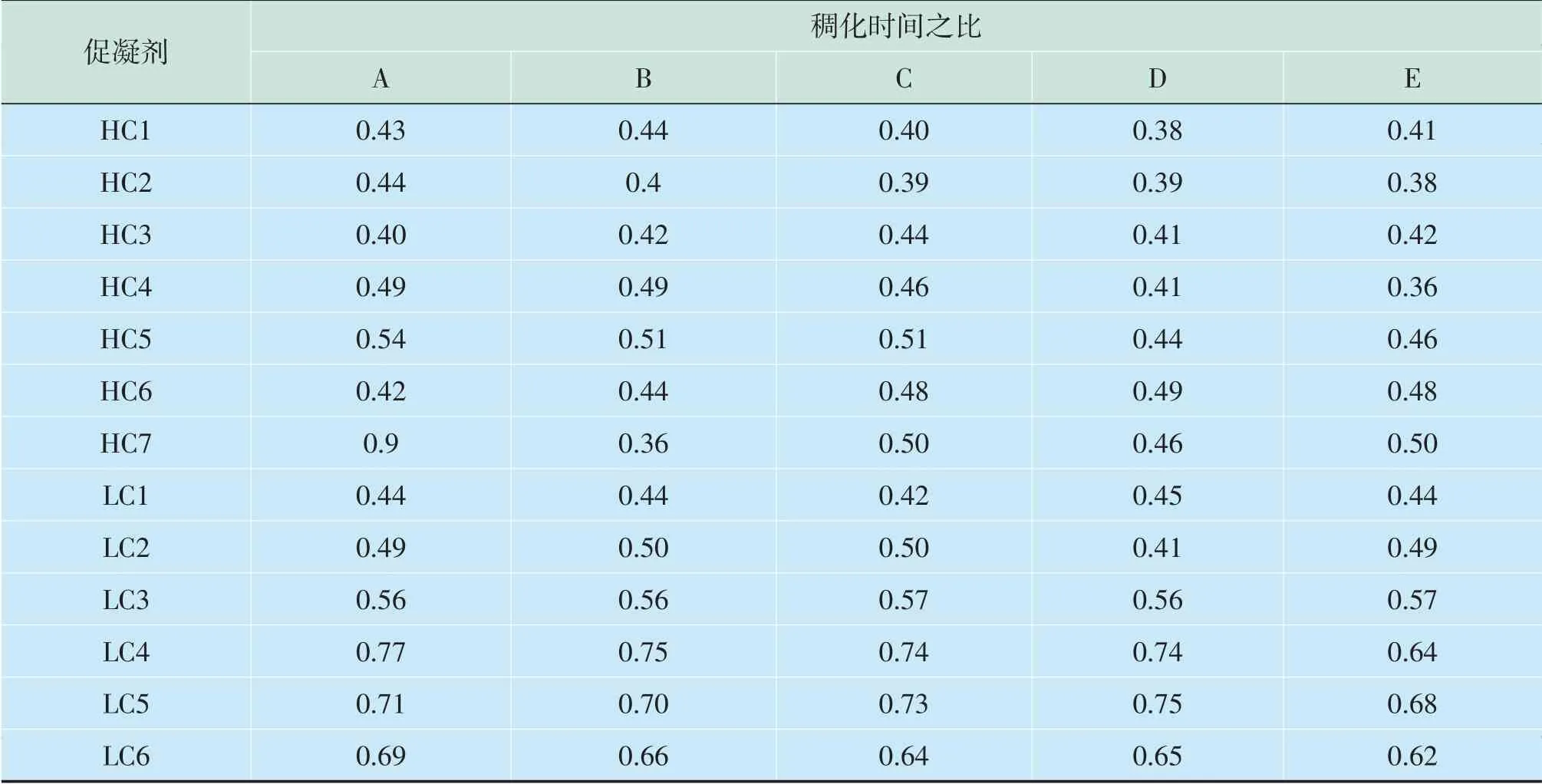

表4 各类型促凝剂稠化时间与水泥净浆稠化时间之比

从表2与表3可以看出,7种高氯型促凝剂对水泥浆初始稠度的影响均较小,反映出水泥浆初期较好的流动性能,能够很好地满足水泥浆泵送的要求,保证注水泥施工作业安全,有利于缩短固井的候凝时间[11]。相较高氯型促凝剂,加入6种低氯型促凝剂的水泥浆在初始稠度上有所增加,虽然不存在闪凝等不良现象,但能够说明低氯型促凝剂对水泥浆初期的流动性能有较大的影响。

图1为加有高氯型促凝剂的水泥浆与水泥净浆稠化时间之比的情况。从图1中可以看出,稠化时间之比并没有随着高氯型促凝剂中氯含量的增加而逐渐降低,趋势较为平均。而对于不同的G级油井水泥,高氯型促凝剂所起到的促凝作用则存在较大的差异。

图1 高氯型促凝剂与水泥净浆稠化时间之比

图2为加有低氯型促凝剂的水泥浆与水泥净浆稠化时间之比的情况,可以发现,LC1与LC3型促凝剂对不同水泥的促凝作用差异较小,其他4种低氯型促凝剂对不同水泥的促凝作用则存在一定的差异,而且随着氯含量的增加,稠化时间之比逐渐降低,是因为氯含量在较低范围时,随着氯含量的增加,对水泥浆的促凝作用越来越明显,但当氯含量达到一定范围(30%~45%),这种促凝作用达到峰值。

图2 低氯型促凝剂与水泥净浆稠化时间之比

从表4中可以看出,掺入高氯型促凝剂的水泥浆与水泥净浆的稠化时间之比最大值为0.54,最小值为0.36,平均范围在0.43,掺入低氯型促凝剂的水泥浆稠化时间之比最大值为0.77,最小值为0.41,平均范围在0.59,这说明高氯型促凝剂能够很大程度地缩短水泥浆的稠化时间,这种促凝机理主要源自氯离子对C3S的水化作用的影响,氯离子的扩散作用能有效地促使C3S水化诱导期的结束,进而加速水泥浆的水化速度,缩短稠化时间[10]。相较高氯型促凝剂,低氯型促凝剂缩短水泥浆稠化时间的能力较低,多数低氯型促凝剂为有机—无机复合型,其促凝作用主要还是依靠其中含氯成分的无机盐,并且随着氯含量的增加这种促凝作用越明显,而其中的有机成分主要是加速水泥熟料中C3A的水化趋势,但由于C3A的强吸附效应大大减少影响了C3S水化作用的外加剂数量,实际上相对C3S起到“缓凝”作用[10],所以在有效缩短水泥浆的稠化时间的作用上低于高氯型促凝剂。

3 对水泥石早期强度的影响

在39℃条件下分别对G级水泥净浆和掺入促凝剂的水泥浆进行6 h养护,实验数据分别列入表5、表6、表7中。在39℃条件下,不同企业生产的G级水泥净浆的6 h早期强度与掺入不同类型促凝剂的水泥石6 h早期抗压强度存在较大的差异。抗压强度增长率公式为:增长率=(掺入促凝剂水泥石强度-纯水泥石强度)∕纯水泥石强度。

表5 G级水泥抗压强度

图3为高氯型促凝剂对水泥石6 h抗压强度增长率的影响。可以看出:不同高氯型促凝剂对同一水泥石的抗压强度的提高存在较大的差异,氯含量与水泥石的抗压强度增长率呈非线性关系,其中氯含量最高的HC3型促凝剂的早期强度增长率的平均值低于其他6种高氯型促凝剂,这可能是因为不同厂家生产的高氯型促凝剂中成分较为复杂,作用机理并不是单纯的无机氯盐与水泥浆之间的水化反应。

从图4中可以看出,掺入低氯型促凝剂的水泥石6 h抗压强度增长率最高为33.33%,最低为0,这说明高氯型促凝剂可大幅度提高水泥石的早期抗压强度,且增强效果明显高于低氯型促凝剂。水泥浆体中氯含量越高,对水泥石早期强度的影响程度越大,因为氯离子为最具移动性的离子之一,其较强的扩散性能能够干扰水泥浆体的热力学平衡,氯离子的高速扩散势必引发浆体中OH-的逆向扩散,加速Ca(OH)2的形成,进而促进钙矾石的形成,微针状结晶钙矾石的生长将加快水泥凝结,提高水泥石的早期强度[11]。对于低氯型促凝剂,多数为有机—无机复合型外加剂[12],其中有机型外加剂多数通过吸附作用使水泥颗粒与水充分的接触,加强吸附分散和化学分散效应,进而加速C3A水化反应,对水泥凝固起到催化作用,但这种催化效应对于水泥石的早期强度的发展明显低于氯离子的扩散作用,并且这种作用随着氯含量的增加而明显的提高[13]。这种效果与促凝剂对水泥浆稠化时间的影响相似。

表6 掺入高氯型促凝剂的水泥石6 h抗压强度与强度增长率

表7 掺入低氯型促凝剂的水泥石6 h抗压强度与强度增长率

图3 高氯型促凝剂对水泥石6 h抗压强度增长率

图4 低氯型促凝剂对水泥石6 h抗压强度增长率

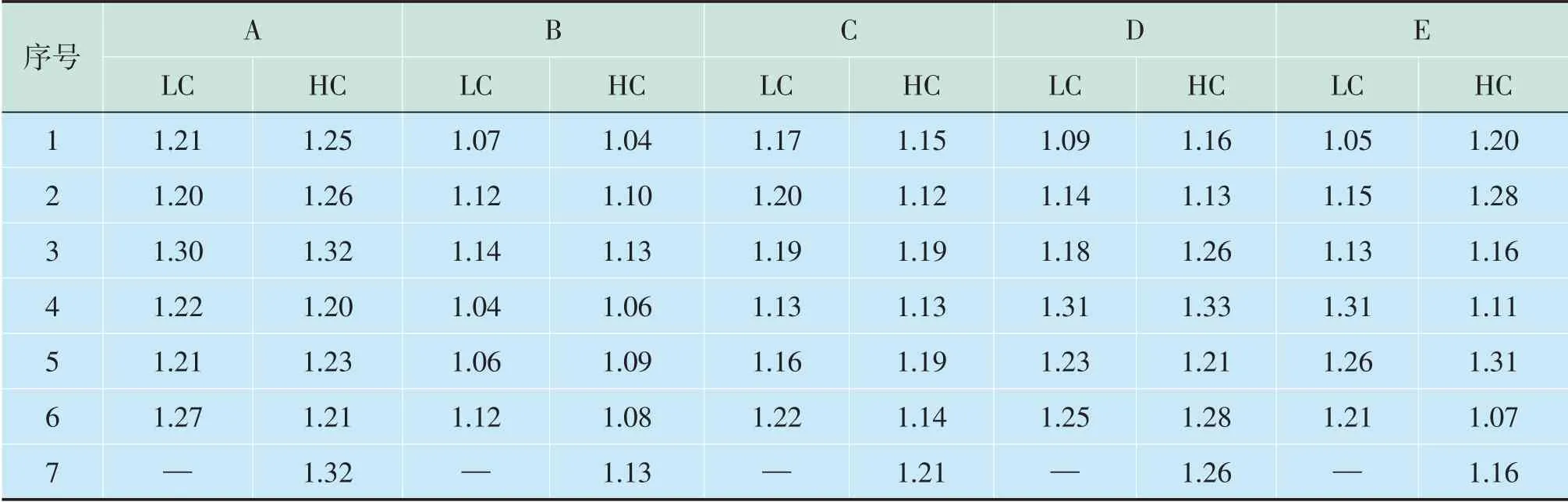

SY∕T 5504.4—2019《油井水泥外加剂评价方法第4部分:促凝剂》提出24 h抗压强度之比的指标,其目的在于考察促凝剂是否对水泥石产生强度倒退的影响。由表8可以看出:6种低氯型促凝剂的水泥石24 h抗压强度之比的平均值为1.178,7种高氯型促凝剂的水泥石24 h抗压强度之比的平均值为1.185,二者没有明显的差距。这是由于在低温条件下,水泥石后期强度的发展主要依靠含量较高的C3S的水化作用,水泥水化反应早期的动力学依赖于氯离子的浓度,但随着水化反应的进行,高氯型促凝剂中氯离子在提高水泥石早期强度的过程中逐渐被消耗,此时C3S-水系统形成的C-S-H逐渐变得密实,氯离子的扩散作用变得不明显或者消失,虽然低氯型促凝剂在早期强度发展中起到的作用不明显,但是随着水化反应的进行,这种劣势会逐渐消失。

表8 掺入高氯型和低氯型促凝剂的水泥石24 h抗压强度之比

5 结论

1)根据SY∕T 5504.4—2019《油井水泥外加剂评价方法第4部分:促凝剂》对13批次不同油化剂厂家生产的促凝剂与5批次不同油井水泥生产企业生产的G级高抗油井水泥进行性能测试,发现不同类型的促凝剂与油井水泥形成的水化效果存在较大的差异。

2)目前,国内固井领域使用较为广泛的高氯型促凝剂对水泥浆初始稠度的影响较低,能够明显缩短水泥浆稠化时间,稠化时间之比最大值为0.54,最小值为0.36,平均范围在0.43,但氯含量较高。低氯型促凝剂对水泥浆初期的流动性能有较大的影响,促凝效果相对较差,稠化时间之比最大值为0.77,最小值为0.41,平均范围在0.59。

3)高氯型促凝剂能够大幅度提高水泥石的6 h早期强度,其6 h早期抗压强度增长率最高为169.87%,最低为43.75%。低氯型促凝剂的水泥石6 h抗压强度增长率最高为33.33%,最低为0,早期强度提升较差。

4)低氯型促凝剂中氯含量与稠化时间之比和6 h抗压强度增长率之间大致呈正比,说明其促凝作用主要依靠含氯成分的物质。

5)高氯型促凝剂与低氯型促凝剂在24 h抗压强度方面表现较为一致,均没有出现强度倒退现象。

以上结论表明,以现行促凝剂行业标准作为判定依据,低氯型促凝剂应用效果与高氯型促凝剂存在较大的差距,我国固井行业应加大力度将低氯型促凝剂尽快扩充到油化剂市场,填补高效低氯型促凝剂的空白。