焦化厂燃气锅炉超低排放工艺设计与实践

刘丽丽

(山西首钢国际工程技术有限公司,山西长治 046031)

焦炉煤气是焦化厂炼焦过程中产生的副产品,大部分企业通过内部能源平衡,将此部分煤气用于燃气锅炉发电,根据国家及地方环保超低排放要求,本文设计选用SNCR脱硝+石灰石膏法脱硫工艺。

1 工艺选择

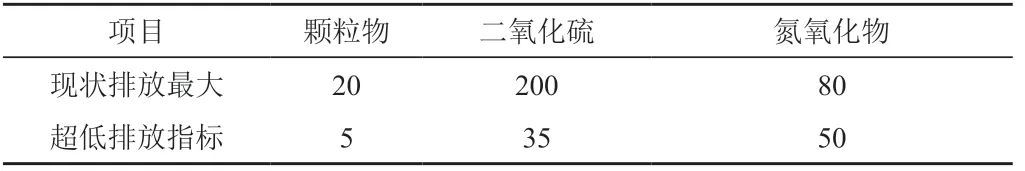

某焦化厂燃气锅炉排放指标与超低排放指标对比如表1所示。

表1 烟气排放现状与超低排放要求对比 单位:mg/m3

常用的脱硝方式有SCR、SNCR两种方式,从表1可以看出,氮氧化物排放值与超低排放指标相差不大(锅炉本体燃烧采用了低氮燃烧),选用简单的SNCR炉内脱硝的方式即可满足排放。此工艺与SCR相比投资成本低,不使用催化剂,运行费用低,不产生固体废料,不需要对锅炉进行结构性改造,建设周期短,同时对锅炉和生产工艺无不良影响,改造使用后无须调整其他设备的运行。

烟气脱硫技术中,按脱硫剂的种类,大致有五种:钙法、镁法、钠法、氨法、有机碱法;按吸收剂干湿状态又分为湿法、干法和半干(半湿)法。其中约90%以上的工艺技术选用钙法。工艺选用钙法(石灰石膏湿法),运行操作简单,脱硫效率高,反应产生的石膏可作为水泥厂的生产原料,无固废外排。

同时为满足烟气颗粒物排放,在脱硫塔顶部加设管式除雾器,达到颗粒物排放要求。

2 设计方案

2.1 工艺流程

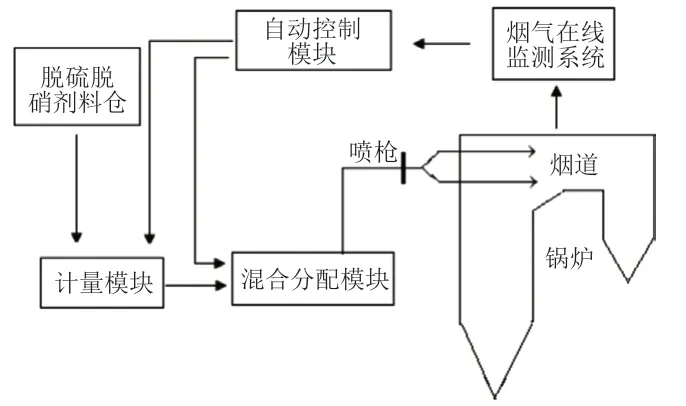

脱硝采用SNCR脱硝,即在锅炉合适温度范围内进行炉内脱硝,工艺流程见图1。袋装或其他封装形式的固体脱硝剂运输入厂后,储存在库房内,通过电葫芦吊装倒入料斗,再经过斗提机提升进入料仓储存。料仓里面的脱硝剂经脱硝岛输送至锅炉区,经过喷头流化后直接喷射到炉膛合适位置进行脱硝反应。按照反应的要求,在锅炉炉膛处合适温度位置开孔安装喷枪。同时为了保证脱硝效果,喷头的还原剂浓度和喷入量可进行自动和手动调节。

图1 脱硝工艺流程图

脱硫采取“单塔双循环:石灰-石膏法”对锅炉烟气中的SO2进行脱除,吸收塔采用空塔喷淋形式,工艺流程见图2。锅炉产生的烟气经锅炉引风机进入脱硫塔,与喷淋层的脱硫液逆流接触充分反应后去除烟气中的SO2。脱硫后烟气经喷淋塔上方的管式除雾器分离出净烟气中的雾滴,再经直排烟囱达标排放。系统采用塔外氧化,设置氧化风机向循环池底部鼓入空气对脱硫中间产物亚硫酸钙进行强制氧化,将浆液中未氧化的HSO3-和SO32-氧化成SO42-。循环池内设搅拌器,保证混合均匀,防止浆液沉淀;石膏排出泵引出部分脱硫液,维持塔内浆液密度恒定。通过向塔内加入石灰浆液,维持循环池浆液的pH值稳定,保证脱硫效率。

图2 脱硫工艺流程图

外购脱硫剂由密封罐车送至石灰粉仓储存,脱硫剂制备采用连续制浆方式。转化成石膏的脱硫液通过旋流器进入真空皮带脱水机脱除石膏,石膏通过汽车送长钢水泥厂作原料。

2.2 工艺设计参数计算

(1)烟气进口参数。焦化厂燃气锅炉总烟气量约39.5万m3/h,最大烟气量40万m3/h,烟气温度正常135℃,温度区间在80~160℃,氧含量3%。

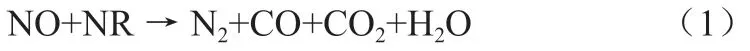

(2)脱硝剂消耗计算。脱硝剂在温度大于300℃时热解气化产生活性氨气体,活性氨比NH3具有较高的化学反应活性,可在无催化剂、反应温度650~950℃的工艺条件下与NO迅速反应,生成无害的气态物质N2、CO、CO2和H2O,反应方程式见(1),脱硝运行效率按照50%计算,脱硝剂用量为30kg/h,炉内脱硝工艺不增加压损。

其中:NR为“活性氨”,非单一物质,为氨的系列衍生物;R为H、C、O的系列元素组合。

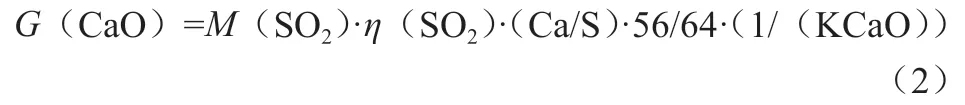

(3)脱硫剂消耗计算。脱硫工艺原料为CaO,将其溶解后制成脱硫吸收剂Ca(OH)2,反应钙硫比(摩尔比)1.02,氧化钙的消耗量见公式(2),

其中:G(CaO)为生石灰用量,t/h;M(SO2)为脱硫前二氧化硫含量,t/h;η(SO2)为脱硫效率,%;(Ca/S)为反应钙硫比(摩尔比),宜为1.02~1.03。核算氧化钙消耗量为0.04t/h。

(4)吸收塔的计算

为保证SO2的吸收效率,脱硫塔内烟气设计流速3.5m/s, 烟气量按照最大烟气量设计40万m3/h,脱硫塔塔体直径为6.4m,计算见公式(3)

其中:Q为设计烟气量,m3/h;v为烟气流速,m/s;A为脱硫塔直径,m;

2.3 脱硝设施设计

脱硝系统脱硝剂供出量10~80kg/h,采用变频调节阀控制脱硝剂供出量,保证脱硝剂的有效供出,脱硝剂采用气力输送的方式供给,管道采用304不锈钢管,系统设计料仓储存量为4m3,料仓采用304不锈钢。

为保证脱硝剂能均匀分布在锅炉内,设置专用喷涂,保证喷洒面积及喷洒量。

2.4 脱硫设施设计

2.4.1 烟风系统

烟气经烟道由锅炉引风机送入吸收塔系统,经过吸收塔净化后由直排烟囱直接排放,不设置旁路。

针对脱硫系统的吸收塔入口原烟气烟温高、净烟气温度低且腐蚀高的特点,在提高系统设备耐温耐腐性能,增强系统安全性方面,采取了以下技术措施:

(1)吸收塔入口设预喷淋紧急降温系统。该系统在温度高于设计条件下,充分保护吸收塔内烟气入口处的防腐材料,延长其使用寿命。

(2)吸收塔防腐内衬采用目前湿法脱硫最常用的玻璃鳞片内衬。玻璃鳞片与橡胶衬里相比,在耐温性能上比较好,在湿态下长期运行温度可达到160℃以上。因此,采用玻璃鳞片作为吸收塔的内衬材料,结合预喷淋系统,可以使吸收塔适应不同烟温,安全运行更有保障。

(3)吸收塔入口的干湿、冷热交界面为吸收塔防腐最薄弱之处,本工程采用内衬4mm耐高温玻璃鳞片。

2.4.2 吸收塔系统

本工程脱硫系统采用一炉一塔。吸收塔和整个浆液循环系统、氧化空气系统能适应脱硫系统负荷的变化,并保证脱硫效率及其他各项技术指标达到要求。

(1)吸收塔采用喷淋塔,吸收塔本体包括:三层逆流喷淋装置和除雾器。吸收塔壳体由碳钢制作,内表面采用内衬玻璃鳞片树脂。

(2)吸收塔配有3台循环泵,采用单元制运行方式,每台循环泵对应一层喷淋装置。循环泵将循环池的浆液打到喷淋层,经过喷嘴喷淋,形成颗粒细小、反应活性很高的雾化液滴。喷淋层的布置增加了浆液与气体的接触面积和概率,保证吸收塔横截面能被完全布满,使SO2、SO3、HF、HCl等被充分去除。由于在吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高。当锅炉较低负荷工况时或烟气中的含硫量较低时,可关停一层喷淋装置,以达到节能和经济运行。

(3)吸收系统循环池配备2台氧化风机,1用1备。提供将亚 硫酸钙氧化为硫酸钙所需的空气量,氧化系统采用喷管式系统。

(4)吸收塔循环池功能。

完成酸性物质和脱硫剂的反应,提供脱硫剂足够的溶解时间。

事故池配备有一台循环泵和一台搅拌器,并由石灰浆液加入系统,从而确保脱硫塔能够实现100%的利用率。

为了防止吸收塔烟道入口倒灌浆液,在吸收塔循环池上部设溢流口。

(5)循环池浆液搅拌系统能防止浆液沉淀结块,合理的设计布置保证氧化空气的最佳分布和浆液的充分氧化,保证氧化过程不需添加任何化学药剂。

(6)除雾器安装在吸收塔上部,用以分离净烟气携带的雾滴。除雾器采用一级板式除雾器+一级管束除雾器,保证烟气含尘量<5mg/m3。

2.4.3 脱硫剂制备系统

浆液输送系统包括一个石灰浆液罐及一个石灰储仓。石灰浆液罐按设计工况下3 h的耗量设计。石灰储仓按设计工况下3 d的耗量设计

2.4.4 石膏处理系统

在浆液循环池底部鼓入空气对脱硫液进行氧化,使浆液循环池浆液得到彻底氧化。氧化后的石膏浆液通过石膏浆液泵送入石膏旋流器浓缩,浓缩后的石膏浆液送到真空皮带脱水机,经脱水处理后的表面含水率不超过10%。

2.4.5 工艺水及辅助系统

吸收塔塔内的水蒸发会造成脱硫系统水流失,为了维持整套脱硫系统的水平衡,必须对脱硫系统进行补水。

3 运行结果

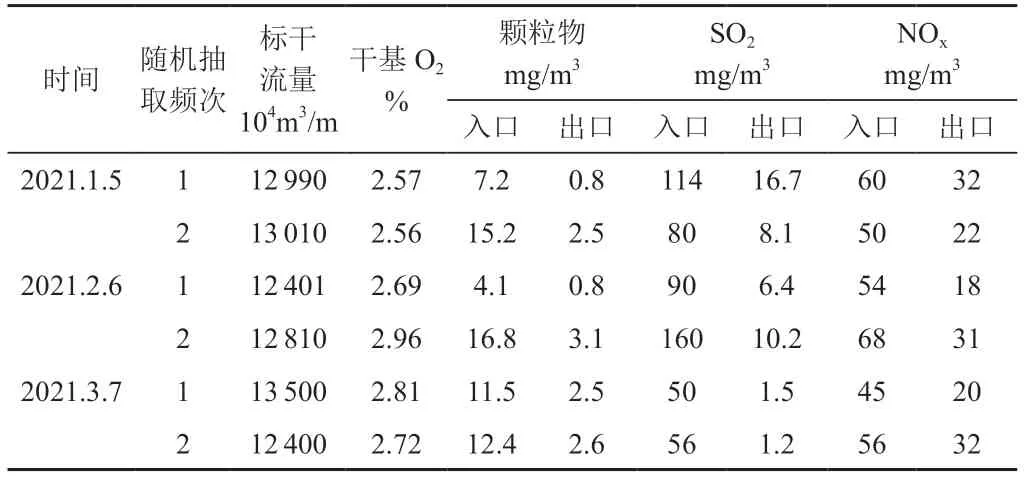

项目投产实施后锅炉进出口烟气实际运行参数见表2。

表2 锅炉烟气运行参数汇总表

实验数据表明,通过烟气超低排放改造后,烟气中颗粒物、二氧化硫、氮氧化物排放指标达到超低排放标准,运行稳定。

4 结语

烟气超低排放改造后烟气排放指标稳定,优于排放标准的要求,选用SCR脱硝+石灰石膏法烟气脱硫技术可实现烟气的超低排放,此项目的实施为当地的环境改善起积极作用,符合国家节能减排政策,也为此种工艺烟气超低排放提供了参考借鉴。