西非海域TLP辅助钻井时的系泊设计及计算分析

纪亨腾,陈国龙,冉志煌,刘团结,叶 伟

(1. 深圳深德海洋工程有限公司,广东 深圳 518067;2. 中海油研究总院有限责任公司,北京 100028)

0 引 言

海上钻井方式主要可分为移动式钻井和固定式钻井2种,其中:移动式钻井指利用自升式钻井平台、钻井船和半潜式钻井平台等进行钻井;固定式钻井指利用生产平台自身配置的钻井设备进行钻井,生产平台可以是固定的导管架平台、重力式平台和浮式平台。辅助钻井是介于移动式钻井与固定式钻井之间的一种钻井方式,这种方式既不依靠专门的钻井船或钻井平台,也不需要在生产平台上设置永久性钻井设备,而是利用辅助钻井平台上的标准钻井设备进行钻井。在采用辅助钻井技术(Tender Assisted Drilling, TAD)进行钻井作业时,需将辅助钻井平台上的钻井模块起吊至生产平台上,待钻井完毕之后再将其从生产平台撤回至辅助平台上,辅助钻井平台在钻井过程中主要提供钻井物料和其他支持工作[1]。

辅助钻井平台是伴随现役固定式或浮式生产平台的修井等需求产生的,能较好地满足生产平台短期钻修井作业的功能需求,并大幅度减轻平台钻修井载荷,具有较好的经济性,在20世纪50年代末到60年代初就开始在墨西哥湾的固定平台上得到应用。在早期的辅助钻井作业中,辅助钻井平台一般为驳船或常规型船,生产平台为导管架式平台,作业水域水深较浅。驳船或常规型船的辅助钻井平台易在恶劣海况下发生锚缆断裂事故,使船身漂至远处,因此早期的辅助钻井方法较多应用于海况比较平和的区域,如西非和东南亚海域。20世纪80年代出现了半潜式辅助钻井平台,使得辅助钻井方式发展到了一个新的水平,具备了在深水海域和恶劣海况下应用的能力。1993年,改装的半潜式辅助钻井平台Seahawk TAD投入使用,该平台具有高效、可靠的特点,显示出了优越的定位性能和运动性能,适用于某些深水海域[2]。目前,辅助钻井作业的服务对象已逐渐扩展到单柱式平台(Spar)和张力腿式平台(Tension Leg Platform, TLP)[3-4]。

辅助钻井的主要优势有:

1) 钻井设备包体积小,重量轻;

2) 钻井时不需要其他工作船或浮吊辅助;

3) 支持设备和钻井液等物料可存放在辅助钻井平台上,大大减轻了生产平台的负载;

4) 辅助钻井平台上可安置更多人员,更安全;

5) 有紧急情况发生时,生产平台上的人员可通过吊桥迅速撤至辅助钻井平台上。

TLP负载减小会给上部组块的设计带来重大变化,从而影响下部结构的设计,这些都可减小平台的规模,提高平台开发的经济性。此外,当采用一些老旧平台钻新井时,其结构往往难以承受标准钻井设备,此时辅助钻井方式可得到应用。对于有多个井口平台的油气田而言,采用TAD有一定的优势。与TLP自身的钻井方式相比,辅助钻井方式不需要购置钻井设备,因此在一次性投入方面明显减少,但后期辅助钻井平台的租借费用会随着钻井时长的增加而逐渐增加,若需要钻井的数量很多,则TAD的总投入可能会偏高。

当采用半潜式辅助钻井平台对浮式生产平台进行辅助钻井时,因2个浮体相距较近,会产生水动力干扰问题。辅助钻井作业时两平台间应保持合适的间距,为避免二者在环境力的作用下相互碰撞或相隔太远,对两平台的系泊和连接缆进行设计尤其重要,这是辅助钻井应用设计面临的主要挑战。本文对TAD在西非海域作业的TLP上的应用进行探索性设计分析,辅助钻井平台采用适于在深水海域作业的半潜式辅助平台。

1 总体性能设计要求

在对辅助钻井作业状态进行水动力分析时,应定义和考虑以下因素:

1) 两平台间距。在辅助钻井作业时,辅助钻井平台与TLP之间的静态间距一般可设置为20~30m。在设定的环境条件下,两平台之间的最小间距一般不应小于10m。设计环境一般设为一年一遇期,也可根据实际分析结果和作业率要求进行调整。

2) 在辅助钻井作业时,辅助钻井平台的系泊缆、两平台之间的连接缆和TLP的回拉缆的最大张力应满足规范规定的安全系数要求,考虑缆线完整和破断2种状态。

3) 连接缆尽量避免出现松弛现象。

4) 在辅助钻井作业时,两平台之间吊桥的相对运动不超过设备自身的伸缩能力范围。

另外,在实际应用过程中,两平台之间的连接缆应能在到达设计环境时顺利脱开,并使辅助钻井平台撤离作业平台。辅助钻井平台的系泊缆、两平台之间的连接缆和TLP的回拉缆的设计使用寿命至少为2a。这些要求涉及到对硬件的细节要求,本文不做考虑。

2 辅助钻井平台

根据TLP对钻井设备能力的要求选取合适的辅助钻井平台,通过比较研究,选择Sapura公司的JAYA半潜式辅助钻井平台[5]。图1为该平台在马来西亚海域进行辅助钻井作业的场景[3];表1为该平台的主要尺寸和性能参数。 JAYA平台自身的系泊缆不满足西非目标海域的相关要求,须重新设计。

图1 JAYA平台在马来西亚海域进行辅助钻井作业的场景

表1 JAYA平台的主要尺寸和性能参数

3 TLP

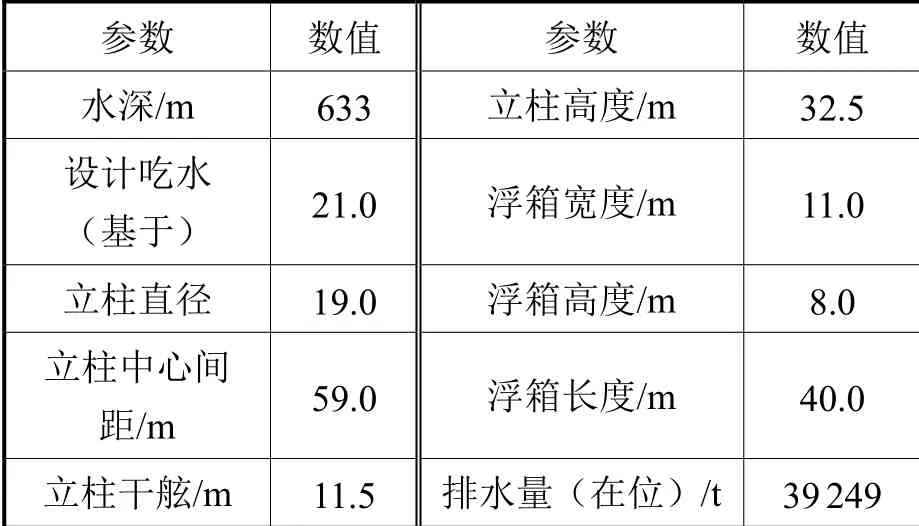

采用TAD之后,TLP上部组块的重量和载荷相应减小。根据新的上部组块的布置和重量数据,以及张紧立管(Top Tensioned Riser, TTR)的有关信息,设计TLP的尺寸及其张力腿参数,结合西非海域的极端海况对TLP的主要性能进行校核。表2为TLP的主尺度和在位时的排水量。该平台设置8根张力腿,每个立柱下端2根,张力腿外径为812.8mm,轴向刚度为1.474×1010N,预张力为104kN。该平台的TTR共20根,包括钻井立管、生产立管和注水立管等。图2为TLP浮体部分的轮廓和主要尺寸。

表2 TLP的主尺度和在位时的排水量

图2 TLP浮体部分的轮廓和主要尺寸

4 西非海域的环境特点

环境条件是辅助钻井总体运动分析的基本条件,是工程项目的设计基础。在进行辅助钻井运动分析时,一般需要水深、风、浪和流等方面的数据。

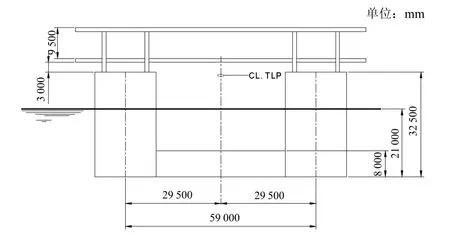

西非海域的风、浪、流具有较强的方向性,其中波浪的主要成分为涌浪。图3为目标海域风、浪、表层流20a统计数据的玫瑰图[6],其中,风向和浪向为来向,流向为去向,即风和浪主要从西南方向来,流则往西北方向去。从图3中可看出,3种典型环境要素具有很强的方向性,其中风向与浪向的重叠性高,且浪向范围更窄,方向性更强。另外,资料显示该海域经常出现强阵风,其方向为正东。因此,在对辅助钻井平台方位进行布置和计算分析时,须考虑这些环境特点。图4为综合考虑各种因素之后,TLP和辅助钻井平台在辅助钻井作业时的方位图。

采用一年一遇的风、浪、流极值(见表3)作为辅助钻井时的设计环境。波浪中既包含风浪,又包含涌浪,应采用双峰谱进行模拟,比如Ochi-Hubble谱[7]。

图3 目标海域风、浪、表层流20 a统计数据玫瑰图

图4 辅助钻井作业时平台的方位布置图

表3 辅助钻井作业时设计海况下的风、浪、流极值

5 双体耦合运动计算分析

5.1 辅助钻井系泊系统

辅助钻井过程一般可分为辅助钻井平台待机工况、设备转移工况、正常钻井工况和吊桥脱开工况等4个工况。在辅助钻井平台待机工况下,辅助钻井平台与生产平台相距约200 m,辅助钻井平台等待合适的时间窗口,并进行一些准备工作。通过辅助钻井平台上的绞车调整其系泊系统不同缆线的拉力和长度,辅助钻井平台向生产平台靠近,在距离生产平台适当的位置处释放连接缆与生产平台连接,将各缆线调整到设计张力和平衡位置之后转移钻井设备。各种钻井设备转移完毕之后,适当松开连接缆,增大两平台之间的间距,调整其各缆线达到钻井工况时的设计张力和平衡位置之后,进行钻井作业。当出现突发事件、遭遇恶劣环境或需进行检查维护时,吊桥需脱开,根据实际情况决定是否脱开连接缆。吊桥脱开之前应预留足够的时间保证井口的安全,以及有关人员从生产平台上撤离。

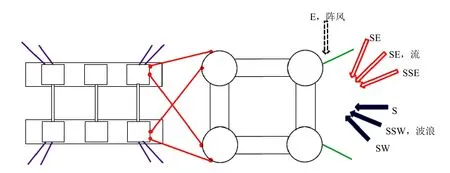

辅助钻井时的系泊系统包括辅助钻井平台自身的系泊系统、TLP的张力腿、TLP上的回拉缆和两平台之间的连接缆,其中TLP的回拉缆给平台施加一个方向朝外的拉力,防止其与辅助钻井平台过于靠近,而连接缆的作用是控制两平台之间的距离适当。图5为辅助钻井作业时系泊系统布局示意,此时两平台的设计静态间距为22.0m。设计中采用4根连接缆,其中2根为边缆,另2根为交叉缆,TLP的回拉缆为2根。表4为辅助钻井平台系泊缆和TLP回拉缆的组成及材料特性,其中聚酯缆占主要部分,所列刚度为中间刚度。

图5 辅助钻井作业时系泊系统布局示意

表4 辅助钻井平台系泊缆和TLP回拉缆的组成及材料特性

在辅助钻井系泊系统设计中,连接缆的选材和设计很关键。连接缆主要采用高强度的尼龙缆,该缆具有良好的弹性,可提供足够的伸缩性,并能吸收突然出现的绷紧载荷。连接缆与操纵绞车相连接的部分采用钢缆或锚链。连接缆的拉力与伸长量之间具有非线性关系,这种特性需在计算分析过程中准确模拟。4根连接缆均采用直径为168mm的尼龙缆,其最小破断拉力为603t,干重为17.43kg/m,预张力约为最小破断拉力的10%。图6为双体耦合时的计算模型,显示了无环境力时,平衡位置状态下各种缆索和浮体之间的相对位置。

图6 双体耦合时的计算模型

5.2 计算方法与计算工况

采用水动力软件AQWA对辅助钻井作业时双浮体的全耦合时域运动和受力情况进行分析。分析时长为标准的3h,并增加40s作为过渡段。分析中的风载荷采用定常载荷,风速选择每分钟的平均风速。流载荷根据浮体柱形结构在水中的阻力确定,即通过采用Morison单元模拟平台的立柱和浮筒,得到这部分非线性力。分析时辅助钻井平台的系泊缆、连接缆和TLP的回拉缆的各组成部分的物理特性和水动力参数,TLP的张力腿,以及TTR的物理特性和水动力参数等都需输入至水动力模型中。在进行频域分析时,频率范围取为0.2~2.0rad/s,个数为40个,浪向角在-180°~180°范围内每间隔22.5°选取1个。在计算分析过程中,先进行频域分析,得到有双体互相干扰之后的RAO(Response Amplitude Operator)曲线和水动力系数,再进行双体的耦合时域分析。将时域计算完成之后输出的时历的极有可能最大值(Most Probable Maximum)作为预报结果。

为检查两平台之间的最小间距,分别在两平台上定义最有可能碰触的4个邻近位置,选择辅助钻井平台浮筒左右舷的最外缘处和主甲板的最外缘处,对应选取TLP的位置。吊桥由辅助钻井平台提供,一端的基座在辅助钻井平台上,另一端搭接在TLP上。根据吊桥两端的位置计算相对运动,得到吊桥处的最大相对运动,由此检验是否符合吊桥设备的伸缩范围要求。

根据图3所示目标海域的环境特点和图4所示辅助钻井作业时平台的方位定义计算工况。将计算工况分为有强阵风和无强阵风2类,有强阵风时忽略常态风。根据环境特点,将风向和浪向分为3个主方向,流向也分为3个主方向,组合之后每类工况包括9种计算工况,2类工况共计18种计算工况。

5.3 计算分析结果

辅助钻井作业2个浮式平台水动力耦合计算分析的主要输出结果包括两平台的六自由度运动、两平台的水平偏移运动、吊桥行程、平台间最小间距、辅助钻井平台系泊缆张力、连接缆张力、TLP回拉缆张力、TLP张力腿和TTR顶部张力等。首先在完整状态下对各缆索进行计算分析,得出相关运动和张力计算结果,然后根据分析得到的各种缆索的最大张力,选择4种一缆破断情况进行分析,包括辅助平台系泊缆一缆破断、连接缆中的边缆一缆破断、连接缆中的交叉缆一缆破断和回拉缆的一缆破断等4种情况。

对前述18种计算工况的计算结果进行分析汇总之后,得到设计环境条件下辅助钻井时平台的最大运动结果见表5,各缆索的最大张力和安全系数见表6。从表5中可看出:平台的最小间距大于10.0m,满足基本要求;吊桥的最大行程为7.91m,满足一般伸缩范围为±4.5m的要求;各种缆索的张力安全系数在完整状态下最小为2.85,一缆破断之后最小为2.87,满足美国石油学会(American Petroleum Institute, API)规范的要求[8]。

表5 辅助钻井时平台的最大运动结果汇总

表6 辅助钻井时各种缆索的最大张力和安全系数

6 结 语

本文对辅助钻井这一钻井方式进行了简要介绍,对辅助钻井平台和TLP都为浮式平台时辅助钻井总体性能的一般设计要求进行了分析。鉴于辅助钻井方式具有显著的经济性,探索性地将其应用于西非海域的TLP上,通过计算分析,主要得到以下结论:

1) 在西非海域这种以涌浪为主、环境要素的方向性较强的海域,通过合理安排平台的布置方位和精心设计,针对TLP采用辅助钻井方式是可行的。

2) 在辅助钻井设计中,应重点关注2个浮式平台之间的相对运动,包括平台间最小间距、吊桥的最大行程等关键参数,因此对连接缆、辅助钻井平台的系泊缆和TLP的回拉缆进行合理设计尤其重要。

3) 辅助钻井状态下的双体耦合水动力分析涉及多根缆索,计算分析输出的数据量较多,应开发一套合适的后处理程序处理大量的时历数据。

目前正在对本文的设计和分析结果进行相关水池模型试验,计算分析结果有待与试验结果相对比,以验证其准确性。