风电平台桁架式桩腿RPD测量与分析

徐进初,张 磊,李英强

(1. 中船黄埔文冲船舶有限公司,广东 广州 511462;2. 交通运输部 广州打捞局,广东 广州 510260)

0 引 言

近年来,风电安装平台的作业水深逐渐增加,传统的圆柱形和多边形桩腿难以满足深水区域耐波性的需求,一般超过50m水深之后,桩腿受波、浪、流等因素的影响显著增大,在此情况下,桁架式桩腿应需而生。但是,与钻井平台相比,风电安装平台对升降速度的要求较高,需频繁使用。因此,在短时间内高频率使用升降系统时,对桁架变形进行控制是比较关键的。

本文依托中船黄埔文冲船舶有限公司某型桁架式桩腿的风电安装平台全程升降试验,对全程升降过程中遇到的同一桩腿上不同主弦管齿条升降距离差异值(Rack Phase Difference, RPD)较大的问题进行分析。

1 风电安装平台与钻井平台桁架式桩腿升降系统特点

1) 在升降系统使用频率方面:风电安装平台一般3~5d可完成1台风机的安装,随后到下一个地点;钻井平台一般在站立点停留0.5a;风电安装平台升降系统的使用寿命一般为全程升降2000次,而钻井平台的使用寿命一般为400h;

2) 在升降速度方面:风电安装平台的作业频率高,其升降速度比钻井平台快,一般为36m/h,而钻井平台的升降速度一般为12m/h。

由于升降频率和升降速度有区别,风电安装平台作业在使用桁架式桩腿时会与钻井平台有一定的区别,这主要是因为:

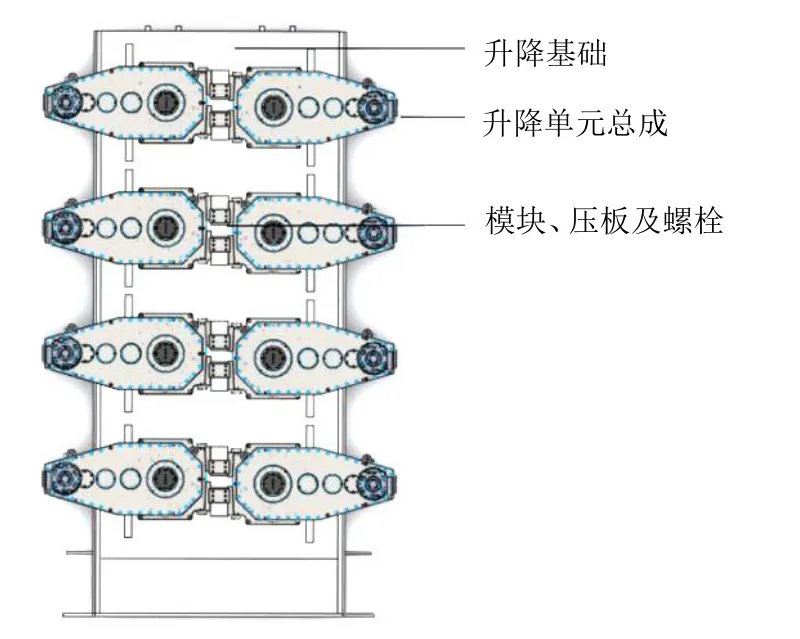

1) 升降作业频率高,风电安装平台作业升降齿轮的使用寿命更长,且每根主弦管上齿轮布置的层数更多,一般钻井平台为不超过3层,本项目为4层;

2) 固定作业时间短,本项目与钻井平台相比,不配置锁紧装置。

2 桁架式桩腿风电安装平台升降过程和RPD测量

2.1 项目概况

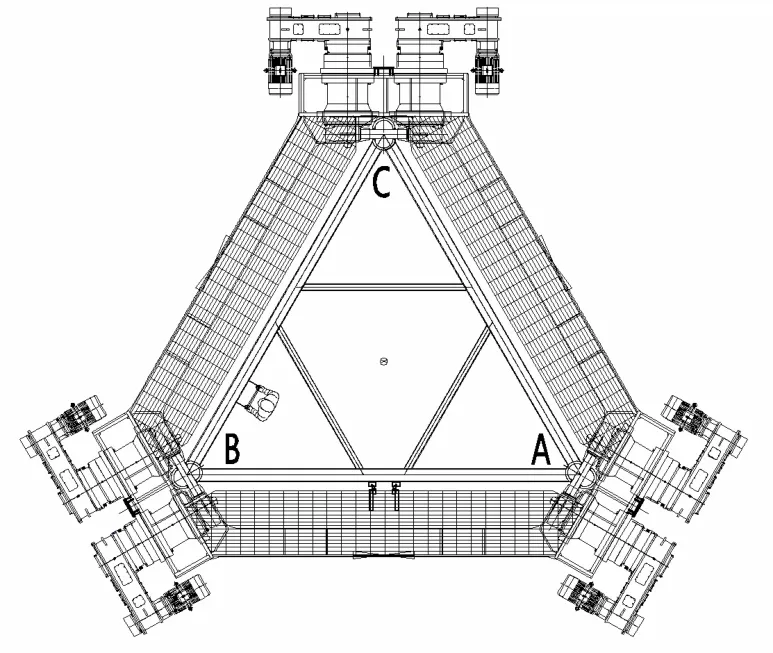

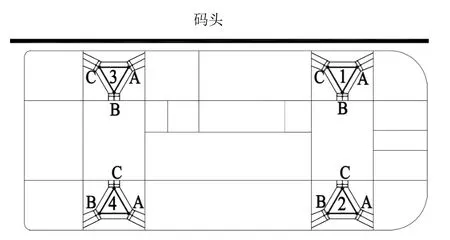

本文所述项目的风电安装平台重约12000t,单个升降单元的额定升降能力为170t,预压载时为258t。桩腿上每个弦管布置8个升降单元,单个主弦管的额定升降能力为1360t,单个桩腿的额定升降能力为4080t。单个桩腿的预压载升降能力为6192t。桩腿布置见图1~图3。

图1 单个弦管升降单元布置

图2 单个桩腿弦管布置

项目所在码头区域的水深约为8m,入泥深度约为10m;预压载气隙高度为1.5m。由于试验是在码头进行的,天气良好,风力2级,因此风、浪、流载荷对桩腿的载荷可忽略不计。

图3 桩腿总体布置图

2.2 试验过程

1) 阶段1:升降系统检查。该阶段在平台漂浮状态下进行,通过空船重量核查确定平台的状态,确认舱内油和水的状态。确认升降装置的机械和电气系统运行正常;进行安保系统报验,确保其运行正常。

2) 阶段2:最大静态预压载压桩。下降4条桩腿,桩靴触底,使平台提升至气隙约0.2m。通过提升1号桩腿和4号桩腿,使2号桩腿和3号桩腿单腿受力达到约6192t。保持观察约15min,若无明显下沉,进行下一步。通过提升2号桩腿和3号桩腿,使1号桩腿和4号桩腿单腿受力达到约6192t。保持观察约15min,如无明显下沉,进行下一步。

3) 阶段3:额定升降。从气隙约0.2m处提升平台至约气隙2m,停止升降,观察刹车等是否正常,记录相关数据。从气隙约2m处下降平台至约气隙0.2m,停止升降,观察刹车等是否正常,记录相关数据。

4) 阶段4:全程升降。进行平台上升试验,从站桩气隙(约3m)升降平台至最高限位81.6m位置(以入泥最深的桩腿最高限位为准)停止,记录相关数据[1]。

5) 阶段5:拔桩。将平台下降至水线以下,根据桩腿受力情况进行拔桩,拔桩时单桩腿受力不允许超过4080t,可根据现场具体情况采用四腿拔桩、两腿拔桩和单腿拔桩互相结合的方式拔桩,拔桩的同时进行冲桩。

在阶段2~阶段4时对RPD进行测量,将测量数据反馈到中控台。

2.3 试验过程中出现的问题

试验过程中,为确保试验安全进行,采用2种方式测量桩腿的RPD,即电气设备系统测量和人员手动工装测量。

1) 对于电气设备系统测量,采用安装在固桩室顶的设备测量桩腿每根弦管单独移动的速度,根据升降时间内移动的速度差值(Rack Phase Velocity, RPV),可得出每条桩腿在单位时间内的RPD,然后将该差值传递到中控台进行控制。

2) 对于人员手动工装测量,由于是第一次升降试验,为保证升降试验顺利进行,安排人员在每个桩腿弦管处用齿条卡板工装手工测量RPD,每上升1个齿距,将测量数据报给中控室对比1次。手动工装测量主要是操作人员用铝合金、塑料和木头等轻质材料制成弦管形变量测量板进行测量,具体见图4。

测量过程中发现:在上述阶段2,最大静态预压载压桩对角压桩过程中,桩腿负荷达到预压载能力6192t,单个升降单元负荷达到258t,此时4条桩腿的RPD都普遍偏大,接近报警值40mm;在阶段4,全程升降上升过程中,有一条桩腿的RPD难以控制,当桩腿上的电机功率分配不均衡时,RPD极易超过40mm的报警值,最大达到过70mm,被紧急停止,导致升降速度超慢[2]。

图4 用齿条式弦管形变量测量板测量示意

3 桩腿主弦管RPD超差原因分析

3.1 模型初步分析

8m水深的模型计算结果,杆件高应力区域在桩靴附近;60m水深的模型计算结果,杆件高应力区域在下导向附近;下导向在桩腿不同点对桩腿构件强度的影响较小;对比分析发现,桩腿强度的薄弱之处主要在水平杆中间点,在个别方向的载荷条件下,弦杆会出现弱点[3];在8m水深的计算分析中,忽略升降系统因弦杆间运动位移偏差而产生的额外弯矩,仅在桩靴处约加载弯矩P=1.3×108N·m,上导向与下导向之间的水平杆可能发生变形;假设预压载时水平杆达到变形临界状态,预压载之后升降时偏心弯矩实为50%预压载时的数值,即0.5P=6.5×107N·m,可推测升降系统在2.5m起升过程中升降齿轮弦杆间位移进一步偏差带来的弯矩为M>6.5×107N·m。

3.2 全程升降试验分析

1) 当某条桩腿桩靴所在海底不平整时,会带来初始的RPD,预压载时升降距离短,RPD没有增大,只保持了初始值。但是,在后续全程升降过程中有单个升降单元电机功率分配不均匀,极易使RPD超过报警值,出现上述阶段4中的全程升降慢的问题[4]。

2) 对于升降系统,除了齿轮运动控制系统需改善以外,还需适当限制最大升降能力,目前是265t,对应于正常升降能力170t超出了56%,四腿升降船一般设定为大于20%,因此最大升降能力可设定为200t。在170t正常升降能力下,四桩腿对平台的举升力为15014t,此举升力在升降环境条件和船舶完全正浮状态下,满足升降操作的负荷要求。因此,过大的升降能力对全程升降贡献不大,只会增加通过RPD控制升降操作的难度。

正常升降平均负荷为156t,若限定值为265t,则弦杆最大齿轮载荷为1950t,另外两弦齿轮载荷最小值为750t,桩腿中心产生的最大弯矩为4.528×107N·m;若限定值为200t,则弦杆最大齿轮载荷为1472t,另外两弦齿轮载荷最小值为989t,桩腿中心产生的最大弯矩为1.823×107N·m。

上述差值非常明显,因此在预压载完成之后,在全程升降过程中,将升降系统的单个升降单元负荷限定在200t比较合适。

3.3 分析结论

1) 在阶段2,最大静态预压载压桩时,单个升降单元的压载能力大,RPD超差风险较大,需仔细测量控制,防止桩腿变形。

2) 在阶段4,全程升降过程中,若有桩腿所在地质不平整,导致桩腿上各弦管受力不均匀,当弦管上电机单元功率不均匀时,该受力差值会进一步增大,导致RPD增大,进而可能超过RPD的报警值。

4 针对桩腿主弦管RPD超差的具体控制措施

4.1 设计院方改进措施

1) 在控制系统中给出每个升降单元的最大载荷,当超过该载荷时,升降单元将报警或停止工作;

2) 增加RPD过大时的限位装置设计;

3) 确认RPD的极限,即超过何值时桩腿弦管会变形;

4) 提高桩腿强度并安装针对桩腿上弦管的限位装置,在各方位对弦管进行限制,以便对角压桩时和地质不平整时能更好地固定。

4.2 升降设备厂家措施

1) 保证中控台上的RPD测量准确;

2) 保证中控台上桩腿每个升降单元的载荷显示准确[5]。

4.3 业主使用时预防措施

1) 全程升降前进行详细的地质探测,防止桩腿站立处地质不平整;

2) 全程升降时安排人员在桩腿弦管的限位装置处观察,若导向限位装置摩擦声音较大,则及时通知[6];

3) 安排人员在中控台处值班,当单个弦管上升降单元的载荷比相邻弦管上升降单元的载荷大时,及时调整弦管位移;

4) 当处于站立状态时,若某个桩腿上的载荷与其他桩腿载荷相差较大,则及时调整单个桩腿的升降位移。

5 结 语

本文所述风电安装平台重达12000t,为使其在60m水深处作业,配置了桁架式桩腿。由于该风电安装平台的升降速度比钻井平台的升降速度快,因此在全程升降过程中需进行细致的调试和测量。

通过实际测量和分析可知:在全程升降过程中,在允许的作业工况下,海床的平整度、升降单元的最大载荷和升降系统限位装置对RPD的影响较大,因此在全程升降开始之前对这些因素进行优化,可保证升降速度,确保桩腿结构稳定。该研究对后续采用桁架式桩腿的风电安装平台设计有参考意义。