快速原型制造技术在汽车领域中的应用

于彩云 蔺国民 严黎明

(西京学院 机械工程学院,陕西 西安710123)

随着时代的进步和社会整体的跨越式发展,我国制造业逐渐有了起色,市场竞争进入白热化阶段。企业要想在激烈的市场竞争中实现可持续发展,就必须提高产品的可靠性能,不断深入研究并推出新产品,最终目的是提高零部件质量的同时减少成本投入。对于研发新产品而言,缩短制造周期是有效减少投入成本的关键,因此快速原型制造技术的融合就是成功降低成本的方法。

1 快速原型制造技术

快速原型制造技术(RPM)又被叫做“快速成形技术”(RP),是在20 世纪80 年代慢慢发展起来的一种制造工艺技术。它集数控加工技术、材料工程、机械工程和计算机信息技术为一体,可以精准地将几何模型设计转换为对应的原型。

1.1 快速原型制造技术的基本原理

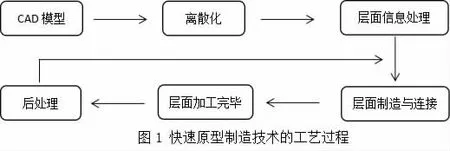

传统制造零件采用的方法是去除材料,而快速原型制造技术则采用从无到有的方法,将复杂的三维模型拆分为多个二维模型,最后进行加工组合,根据计算机制图软件设计的产品实体模型,对其以分层处理和切片的工艺手段来获得每层截面的二维轮廓。根据这些轮廓的形状,激光束可以自由选择切割箔纸、固化液态树脂或烧结粉末,再或者喷射源选择性地喷涂粘结剂或热熔材料等,最后逐渐形成薄层,最终累积为三维实体。快速原型制造技术的工艺过程如图1 所示。

图1 快速原型制造技术的工艺过程

1.2 典型的快速原型制造工艺

1.2.1 光固化成型

光固化成型(SLA)是基于液态光敏树脂的光聚合原理工作的,在固化树脂的外表层上使用一定强度波长的激光光束照射,使其逐渐固化。当一层固化完成后,可升降工作台在竖直方向抬高一层高度,继续固化下一个层面,这样一层层固化后终将叠加形成三维实体。

1.2.2 分层实体制造

分层实体制造(LOM)使用片材为原材料,通过计算机将实体的截面轮廓数据提取出来,在纸张背面涂上一层热熔胶,利用激光在纸张背面将工件的内外轮廓切割出来。切割完一层轮廓以后,送料机将一层新的纸张叠加上去,用热胶印机将切割好的一层和新的纸张粘合在一块,然后再使用激光切割出下一层的截面轮廓,这样一层层切割和粘合将三维实体叠加出来。

1.2.3 选择性激光烧结

选择性激光烧结(SLS)是采用粉末材料为原材料,喷粉设备先是铺垫一层粉末材料,将其加热到熔点,再用激光照射扫描出即将成型模型的截面轮廓,使粉末材料融化并将其粘合在一起。通过不断地扫描粘合,使得粉末材料逐层堆积起来,最终形成三维实体。

1.2.4 熔融堆积成形

熔融堆积成形(FDM)通常采用ABS、PC、尼龙等热塑性材料,基于CAD 产品模型分层软件确定的几何参数,通过计算机控制喷嘴将半流动的材料挤出,将其堆积并凝固成一层层精细的薄层,然后逐渐形成三维实体[1]。

1.2.5 三维打印

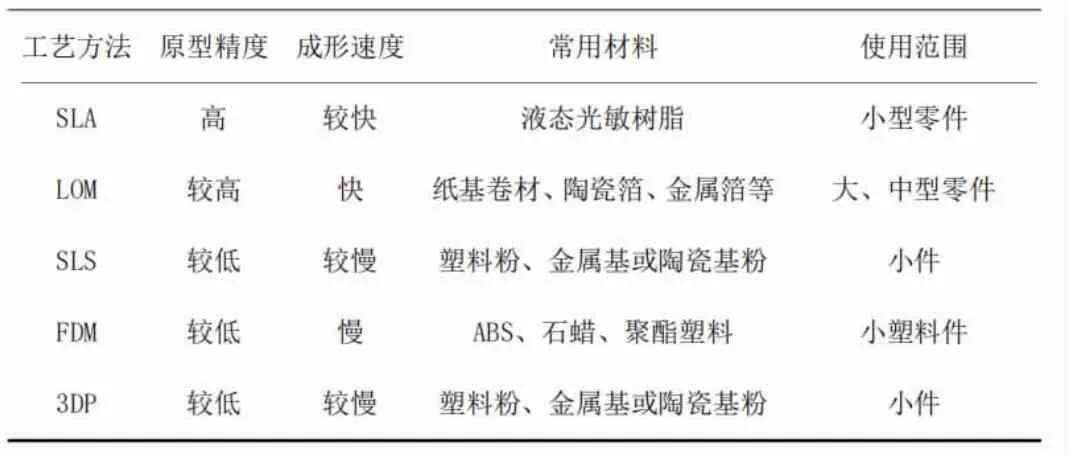

三维打印(3DP)和选择性激光烧结(SLS)工艺差不多,成型过程采用陶瓷粉、金属粉等粉末材料,它们的区别在于三维打印是通过喷嘴喷出粘接剂将模型的截面轮廓印到粉末材料上。而通过粘接剂连接的零件强度不够,通常需要经过后处理,将粘接剂烧掉后在高温下将金属渗入进零件以提高零件的强度。表1为几种典型RPM 工艺的比较。

表1 几种典型的RPM 工艺

2 快速原型制造技术在汽车制造中的应用

快速原型制造是3D 打印技术在汽车制造领域最先应用的一项工艺方法。3D 打印技术可以参与几乎所有汽车零部件的制造,从汽车的内饰到轮胎、前中网、发动机内腔、气缸盖、空气管道等。通过在实车上安装3D 打印零件原型,汽车研发部门可以快速发现问题并及时给出解决方案,进一步优化新设计的可靠性。

2.1 快速原型制造技术在复杂零部件设计制造中的应用

3D 打印由于其成形速度之快,彻底颠覆了传统汽车零部件的设计和制造方法。以往很长的设计周期,耗费大量人力资源,到如今过渡到技术员可以在很短时间内通过计算机设计出零件模型,再用3D 打印技术将模型直接打印成零件。3D 打印技术的不断发展,材料的可选性愈加变多,在新产品研发初期设计人员就可以选择多种不同机械性能的材料来制造零部件,这样就可以比较不同材料,选出机械性能更好的材料应用于产品设计中。另外,采用机加工的方法制造汽车壳体这类复杂的曲面零件比较困难,但是通过3D 打印技术很容易将这些复杂类零件制造出来。3D 打印技术能够广泛应用于新产品的研发过程,它加快了汽车零部件的生产速度,缩短了测试新产品的时间,有效减少了新产品研发的成本。

2.2 快速原型制造技术在轻量化零件制造中的应用

随着绿色发展理念的提出,各个行业积极响应号召,汽车制造业也不例外。而要想减少能源的消耗和污染物的排放就必须减轻汽车自身的重量,因此制造轻量化零部件是有效解决这一问题的措施。然而如何在保证力学性能稳定的同时减轻汽车自身的重量是传统制造业面临的难题,通过采用3D 打印技术能够有效解决这一问题,它能在保证力学性能的同时制造出轻量化零部件[2]。宝马量产的i8 Roadster 敞篷跑车配备的3D 打印的车顶支架,如图2 所示。

图2 3D 打印的车顶支架

该零件比传统工艺制造的车顶支架轻了近45%,不但增加了整体的刚性,而且以较软的车顶来完成快速升降、收缩以及展开的功能,为汽车行业的快速发展提供了技术和经验支持[3]。

2.3 快速原型制造技术在汽车造型件中的应用

汽车外形和内饰风格与消费者的购买决策密切相关,3D 打印技术的应用为汽车提供更舒适的环境或更个性化的外形。造型零件主要用于增强视觉效果,例如通常采用立体光固化成形技术以透明树脂材料为原材料打印汽车的灯具造型,经过打磨处理后能展现出透亮逼真的效果。宝马Mini 已经将3D 打印应用于汽车内饰的定制,客户可以在侧舷窗和装饰面板上充分发挥创意,将签名、图案、色彩等彰显个性的元素融入到零件设计中,再利用3D 打印制造出来。

3 快速原型制造技术在汽车模具制造中的应用

汽车模具是制造车身的基础,随着汽车制造业的发展和制造水平的提高,汽车零部件中出现了许多结构复杂且精细的零件。在传统的汽车制造业中,制造这些复杂的模具需要采用拼接、镶嵌等复杂技术,而传统的机加工方法已无法满足对复杂型腔类零件的模具进行高精度加工的需求。与传统的模具制造技术相比,快速成形技术能够快速精确地将模具一体成型,为生产多样化、精确化的零件做出了巨大贡献。目前,选取激光烧结技术可以直接打印复杂的汽车腔体零件模具,有效避免了材料的浪费,缩短了加工时间对汽车制造企业控制模具投资成本具有重要意义,能够有效促进汽车制造产业的发展[4]。

4 快速原型制造技术在汽车维修中的应用

中国经济的快速发展使得汽车不再是稀有交通工具,它已经成为人们日常通勤的代步工具。而在维修一些年份久远的车型或是绝版车型时,经常会碰到无零件可以更换的问题,这样客户就不得不更新换代,使得用户维修体验不佳。此外,对于一些限量版车型以及一些小众车型来说,市面上生产的零件数量非常少,零件的储备严重不足,如果为了小众需求而去单独对零件进行开模制造,会对维修行业的成本控制产生不利影响。通过逆向三维扫描技术与3D 打印技术的结合,可以快速准确地得到零件的模型,为用户提供快速便捷的维修服务。随着个性化消费的兴起,越来越多的人会在买车后进行改装,需要改装的零件五花八门,难以组织生产,当有了3D 打印技术后,这些问题就可以很容易地得到解决。

5 结论

随着制造业国际竞争力日益增强,减少产品研发周期、降低开发新产品投资的风险已成为企业生存的关键。得益于快速原型制造技术的出现,传统加工进入了一个新的发展领域。为了使快速原型制造技术充分应用于制造业中,就必须对该技术不断进行革新和发展,让该技术得到更广泛的应用。