基于2.5D有限元模型的疲劳分析研究

霍文辉,谭玉生

(中航西安飞机工业集团股份有限公司,陕西 西安710089)

疲劳强度设计是飞机研制过程的重要工作,它直接关系着飞机的经济性与安全性。通过耐久性设计保证飞机的经济性,通过损伤容限设计保证飞机的安全性。疲劳强度设计是涉及设计、制造和使用整个过程诸多因素复杂技术问题的综合学科。飞机使用寿命包括飞行小时、飞行起落和日历年限三项指标,并以先到者为限。飞行小时和飞行起落主要与飞机在使用载荷作用下所造成的疲劳累积损伤相关,一般称作疲劳寿命。日历寿命是指以日历年限为单位的飞机寿命,主要与飞机在使用环境下造成的腐蚀损伤相关,通过对飞机结构进行腐蚀控制,达到预期的日历寿命。

飞机结构疲劳强度设计思想的发展来源于飞机的使用实践和科学技术的不断进步,通过对实践经验的总结,促使飞机设计思想不断地演变和发展,使疲劳强度设计不断满足飞机使用的长寿命、高可靠性、低维修成本的安全性和经济性要求。

1 飞机结构说明

飞机在外场服役过程中,暴露出飞机前机身结构的疲劳薄弱部位,裂纹出现较多的是前机身长桁T 型接头与框缘连接区,该连接区传力结构不合理,且不易检查,试验中框缘腹板经常出现断裂,如图1 所示。飞机前机身上、下半框在长桁处对接,前机身长桁接头与框缘连接区如图2 所示。为了进一步提高飞机的疲劳寿命,需改善飞机的维修性。

为了进一步提高飞机结构的可靠性,延长飞机结构的疲劳寿命,减少全寿命周期维修费用,以飞机前机身长桁T 型接头与框缘连接区为研究对象,通过对该部位结构的改进设计以及细节疲劳分析,确定合理的结构形式,并根据分析和试验结果,评定结构的疲劳特性。

2 基于2.5D 有限元模型的疲劳分析

2.1 结构有限元分析

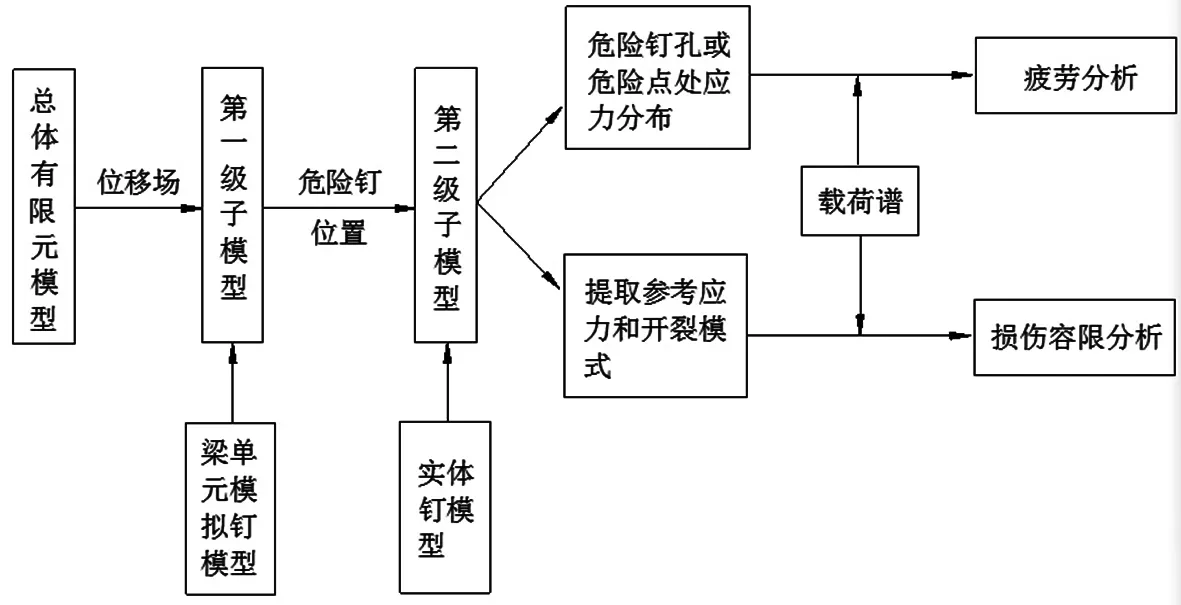

疲劳分析与静强度分析所采用的总体有限元分析不同,它是基于疲劳载荷下的分析,其总体有限元模型也与静强度不同,要求尽可能反映疲劳细节所需要的相关因素,比如根据分析细节区域,总体有限元模型的分析结果能够真实反映边界条件,获取的载荷力素能够应用于细节模型。通过开展飞机结构总体有限元分析,为细节分析提供边界条件。依托飞机前机身总体有限元分析位移场,通过建立2.5D 子模型,形成细节结构的二级子模型,通过疲劳分析获取接头与框缘连接区危险铆钉孔的应力分布,完成疲劳分析及损伤容限分析,分析流程如图3 所示。

图1 断裂示意图

图2 前机身长桁接头与框缘连接区示意图

2.2 飞机总体有限元求解

在飞机总体有限元模型中,取消用梁单位模拟的前机身框,采用壳单元模拟的局部2.5D 总体有限元模型,方便嵌入长桁T 型接头与框缘连接区的子模型,飞机总体有限元分析结果如图4、图5 所示。

图3 疲劳分析及损伤容限分析流程示意图

图4 飞机总体有限元模型应力云图

图5 飞机总体有限元模型位移场

2.3 第一级子模型分析

通过第一级子模型的目的是确定长桁T 型接头与框缘连接区危险铆钉孔的位置,因此第一级子模型中铆钉采用梁单元模拟,略去铆钉的几何特征。为了与局部2.5D 前机身总体有限元模型变形协调一致,将通过前机身总体有限元模型提取的位移场作为子模型的边界条件,获取第一级子模型各部件的等效应力。

2.4 疲劳危险点的确定

通过第一级子模型应力分析,根据高应力区分布确定结构疲劳危险点部位,作为建立第二级子模型的依据。

2.5 第二级子模型分析

通过第二级子模型的目的是获得由第一级子模型确定的危险钉孔位置处孔边应力水平,因此将实体单元模拟的铆钉、接头和框腹板嵌入到第二级子模型中,获得疲劳薄弱部位的应力水平,并以此应力水平开展疲劳分析。

2.6 疲劳及损伤容限分析

按疲劳设计概念,结构的疲劳寿命是指裂纹形成寿命(即无裂纹寿命,实际上就是安全寿命)。疲劳寿命的分析方法很多,常用的有两种方法,即应力疲劳分析方法和应变疲劳分析方法。进行寿命计算时,应根据所掌握的材料疲劳性能数据和寿命估算经验选取适当的分析方法,应力疲劳分析方法和应变疲劳分析方法各有不同的适用范围,各有不同的优缺点。应力疲劳分析方法目前应用最广泛的是应力严重系数法(即SSF 法)、DFR 法和复合应力状态下的名义应力法,应变疲劳分析方法又称局部应力应变法。实践证明,对应力水平较低而寿命较长的部位,用SSF 法和DFR 法估算的寿命既简单、方便且又与试验寿命吻合较好,对起落架结构的寿命估算,用复合应力状态下的名义应力法有较好的实用性。而局部应力应变法能反映材料进入塑性后的情况,计入了加载次序和大过载对疲劳寿命的影响,对应力水平较高的部位,选此种方法计算的疲劳寿命与试验结果较吻合。结构损伤容限分析的目的是要保证在飞机设计服役目标内发生疲劳、腐蚀和意外损伤的情况下,在直至损伤被检出前,剩余结构能维持合理的载荷而不发生破坏和过度的结构变形。将第二级子模型的应力分析结果作为疲劳分析的输入数据,根据疲劳载荷谱,利用MSC.fatigue 完成结构疲劳分析。综合考虑参考应力选择位置和裂纹萌生位置,选择典型开裂模式,完成损伤容限和剩余强度分析。

3 结论

依托前机身2.5D 总体有限元模型获取的位移场,为后续的二级子模型提供准确的位移和应力边界,采用子模型技术,建立逐步细化的两级子模型,获得准确的应力分布,由应力分布得到疲劳部位的钉孔位置,并开展疲劳寿命分析,应用裂纹扩展有限元法进行裂纹扩展分析,裂纹扩展轨迹和飞机外场使用出现的裂纹走向一致,表明采用2.5D 有限元模型进行分析所用的分析方法合理可信。