固定床气化煤制天然气酚氨回收装置优化探讨

张成吉,王国平,崔富忠

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

伊犁新天煤化工有限责任公司(简称新天煤化工)煤制天然气项目采用固定床碎煤加压气化技术,设计年产天然气20 亿m3,副产品包括硫铵、重芳烃、粗酚、轻烃、氨水等。固定床碎煤加压气化技术在气化过程中会产生大量含石油烃、焦油类、脂肪酸、煤尘、酸性气体、NH3及酚等污染物的废水,这些废水经过除尘和除油后,送至酚氨回收装置脱除CO2、H2S 等酸性气体及NH3、酚类等物质,然后送至下游污水处理装置进一步处理后回用[1-4]。以1 套处理能力为300 m3/h 的酚氨回收装置为例,正常运行时需消耗各等级蒸汽约100 t/h,消耗碱液约0.5 t/h,受萃取设备选型及萃取能力的影响,萃取溶剂消耗一般在0.04 t/h~0.07 t/h,还需消耗水、电、汽、气等,运行成本较高。因此,降低酚氨回收装置运行成本和提高其处理能力,是气化废水低成本处理过程中的重要一环。现对新天煤化工酚氨回收装置运行过程中存在的问题进行分析,并提出了相应优化措施,改造后的运行效果良好,现介绍如下。

1 酚氨回收装置运行存在的问题

1.1 装置脱酸、脱氨单元能耗高

为有效脱除废水中溶解的酸性气和氨,并使氨净化装置运行顺畅,脱酸脱氨操作压力为0.5 MPa,需使用大量1.5 MPa 蒸汽加热以保证足够温差,因而酚氨回收装置能耗在全厂能耗中所占比例达25%,对全厂能量有效平衡造成不利影响。

1.2 脱氨单元碱液消耗量大

煤气化废水中溶解了H2S、CO2、短链脂肪酸等酸性组分,使得氨的离解平衡向离子态方向偏离,即生成了更多的“固定铵”,需加注碱液(质量分数32%的NaOH)将固定铵转化为游离氨。但加碱后的水体碱度增加,pH 值达8.5 左右,使得酚类在废水中更多以苯氧基形式存在,因而在水中溶解度增加,造成萃取单元萃取脱酚的效率降低。同时,污水脱盐装置负荷增大,回水品质降低,影响后系统运行。

1.3 萃取塔萃取效率低

萃取塔是整个酚氨回收装置的核心单元,其性能差异关系着装置处理能力和酚及同系物的萃取效率。试运行期间安装的萃取填料,水力分布性能差,导致萃取剂二异丙基醚在水体中的分散度低。在运行中出现单系列处理负荷仅达到260 t/h,远低于设计值300 t/h;且系统萃取相比(投加的二异丙基醚与萃取水量的体积比)达到0.35,远大于设计要求的0.14,导致酚回收系统处理量超过设备能力且能耗增加。

2 酚氨回收工艺优化

根据酚氨回收装置试运行过程中暴露出的问题,由新天煤化工、青岛科技大学、清华大学、赛鼎工程有限公司联合成立攻关小组,组织开展调查研究,在原工艺设计基础上,对脱酸脱氨工艺及设备进行优化,消除系统瓶颈问题。

2.1 集成、优化全厂蒸汽能级,降低高等级蒸汽消耗

通过核算[5]优化工艺在蒸汽用量、压力等级分布等方面的使用要求,对能量系统进行集成与优化:一是对脱酸脱氨装置的用能需求进行优化调整,利用全厂副产低压蒸汽或乏汽代替中压蒸汽;二是对全厂蒸汽等级进行动态优化匹配。

在负荷为200 m3/h 时,通过对脱酸脱氨塔参数的调整,找到最佳操作参数。优化前,全厂副产0.5 MPa低压蒸汽来源充足,且受季节影响消耗波动大,冬季采暖期热负荷需求大,非采暖期低压蒸汽过剩量大,采取放空处理,能源浪费严重。因此优化使用0.5 MPa蒸汽代替原1.5 MPa 蒸汽对脱酸脱氨塔进行加热试验,得到的运行参数及指标见表1。

表1 脱酸脱氨塔运行参数及指标

由表1 可知,使用0.5 MPa 蒸汽代替1.5 MPa 蒸汽作为热源对脱酸脱氨塔进行加热,能够满足指标要求,蒸汽能级调整效果良好,达到优化利用的目的,并且可有效利用0.5 MPa 蒸汽约70 t/h,节能效益非常显著。

2.2 调整脱氨过程的加碱量,优化工艺控制指标

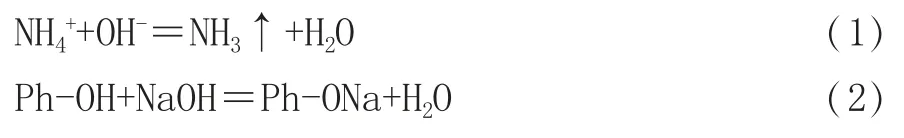

脱氨塔在脱氨过程中,通过加碱来脱除固定铵,而加入的碱中,氢氧根与固定铵反应生成氨气和水,钠离子则与苯酚反应生成酚钠盐(这里以苯酚为代表,还可能存在多元酚与钠离子反应的情况),即加碱后脱氨塔内存在两个主反应,分别见式(1)、式(2):苯酚微溶于水,但反应生成的苯酚钠则在水中有较大的溶解度,而在溶剂中的溶解度则相应降低,因此萃取效率大幅降低。

为了消除上述影响,在运行负荷为250 m3/h、原料水指标保持稳定的前提下,通过调整加碱量(质量浓度为32%的NaOH 溶液),控制出水氨氮及总酚的含量,加碱量对稀酚水氨氮及总酚含量的影响见表2。

表2 加碱量对稀酚水氨氮及总酚含量的影响

由表2 可知,在加碱量较高的情况下,脱氨水pH值也比较高,在pH 值达到8.5 的时候,会明显影响萃取效果,造成稀酚水出水总酚超标(酚质量浓度应≤620 mg/L),随着加碱量的降低,脱氨水pH 值降低、萃取相比及稀酚水总酚含量也会下降,这是因为pH 值降低后,酚钠盐的产生量减少,酚类物质在水中的溶解度降低,因此有利于萃取的进行。停止添加碱液后,萃取相比大幅降低,有利于稀酚水出水总酚含量达标;停止添加碱液后,水体pH 值在4~5,萃取剂的萃取效率可达最大化,水体中酚钠盐含量大幅降低,有利于降低污水处理的难度;同时,可利用生化细菌的硝化能力,在污水生化处理过程中降解氨氮。因煤气水中含有的酚类物质呈酸性,经运行试验,不加碱的情况下,游离氨脱除后,脱氨水pH 值会降至5 左右,为保护设备不受腐蚀,目前脱氨加碱量为设计值的1/3~1/2,控制脱氨水pH 值为5~7,控制稀酚水氨氮质量浓度为150 mg/L 左右,防止脱氨水pH 值过低腐蚀设备。

2.3 使用新型高效填料,提高萃取效率

新天煤化工酚回收装置萃取塔原设计使用共4段TJG-30 型格栅板填料+TJH-30 波纹板填料,萃取剂与水分散性能差,理论级数仅达到2,远低于设计理论级数大于5 的要求,萃取效果不理想,运行过程中存在稀酚水出水指标频繁超标、溶剂消耗大、萃取负荷达不到生产要求等问题。

为此,在萃取塔规格不变的条件下,更换为共6段FG-Ⅰ+FG-Ⅱ+FG-Ⅲ型格栅填料,并使用新配套的酚水及溶剂进料分布器。经运行对比,发现更换填料后萃取效率明显提高,萃取塔理论级数达到5,解决了原萃取塔填料萃取效率低的问题,萃取塔填料更换前后萃取效果对比见表3。

表3 萃取塔填料更换前后萃取效果对比

由表3 可知,萃取塔经填料改造后,稀酚水总酚及COD 含量较改造前大幅降低,萃取效率明显提高,二异丙基醚消耗量显著降低。

经运行试验,萃取塔填料改造后,系统处理废水负荷可提高至360 m3/h(原设计负荷为300 m3/h),解决了原萃取塔萃取效率低,制约系统高负荷运行的瓶颈问题。萃取剂消耗同比降低37%,并且在控制稀酚水总酚含量不超标的前提下,萃取相比最低可降至1∶7.0,降低了溶剂回收系统运行负荷及溶剂回收成本,经济效益显著。

3 酚氨回收工艺优化的成效

3.1 工艺技术指标

酚氨回收装置优化前后工艺技术指标对比见表4。

表4 酚氨回收装置优化改造前后工艺技术指标对比

由表4 可知,优化后较优化前,蒸汽消耗占全厂能耗比例降低了5 个百分点,装置处理能力提升了38%,萃取剂消耗降低37%,稀酚水中总酚含量降低20.7%,萃取效率提高了4 个百分点,酚类产品中粗酚同系物含量提高23.1%,粗酚产量提高了7.8%。优化后的酚氨回收装置实现了规模放大、能效提升、物料消耗降低和产品提质增效的目的。

3.2 经济效益分析

3.2.1 酚氨回收装置处理规模从单系列处理260 m3/h放大到360 m3/h,三个系列共增加300 m3/h 的处理量,解决了原装置处理量不足的瓶颈问题,满足了目前新天煤化工满负荷运行日产600 万m3天然气的要求,经过核算,相当于减少了一套酚氨回收装置的建设。

3.2.2 通过对装置能级进行优化,并实现动态调整,每年可替代使用超过100 万t 的低压蒸汽,相当于节约10 万t 标煤,节能效益达到2 000 万元以上。

3.2.3 通过对核心设备萃取塔进行升级改造,使得萃取塔理论塔级数由2 级提高到5 级,萃取效率大幅提升,萃取剂消耗降低37%,节约萃取剂超过1 000 t/a,节省费用1 500 万元/a 以上。同时使副产品粗酚增产2 000 t/a 以上,可增加600 万元/a 的销售收入。

4 结 语

酚氨回收装置作为固定床碎煤加压气化废水处理过程中的关键装置,其运行效果直接关系着整个生产系统能否平稳高效运行。新天煤化工通过对设计参数的不断优化和技术改进,实现了装置处理规模放大、能效提升、物料消耗降低和产品提质增效的目标;解决了固定床气化煤制天然气废水污染物成分复杂、处理困难的问题,为实现大型煤化工污水“零排放”及煤炭清洁化利用拓展了新途径。