核主泵四象限特性曲线的数值预测

赖喜德,程海,叶道星,杜江,陈小明

(1. 西华大学能源与动力工程学院,四川 成都 610039; 2. 东方法马通核泵有限责任公司,四川 德阳 618000)

核主泵(反应堆冷却剂循环泵)作为核岛内控制冷却剂循环的核一级关键设备,其性能直接决定了反应堆冷却剂系统运行的稳定性和可靠性[1].在压水堆(PWR)核电厂的反应堆一回路系统中,核主泵处于并联运行状态,启动过程中就会产生反向流动现象,在事故工况下,核主泵会存在多种不同的非正常运行工况[2].为了满足核电站系统设计需求,核主泵制造商必须提供主泵的运行全特性(包括正常和非正常运行工况)曲线,即四象限特性曲线.目前核主泵的四象限特性曲线主要是通过试验获得[3-4].然而,搭建核主泵四象限特性的试验台非常昂贵,要完成一个核主泵的全特性试验,不仅耗时,而且成本很高.近年来,采用CFD技术对泵在第一象限运行,特别在设计工况点附近的数值模拟预测结果与试验结果之间的偏差已非常小,其数值计算方法已被证明准确、可靠[5-6].GROS等[7]和COUZINET等[8]分别通过数值方法探索离心泵的四象限性能以及正转反转工况下的径向力变化.杨从新等[9]对专用堆型对应的核主泵正反转流动进行了数值模拟.数值模拟方法可以预测核主泵的外特性,并掌握其内部流场结构.由于核主泵多为导叶式混流泵,在偏离最优工况较远的区域或非正常运转区域运行时,其内部流动较为复杂,要准确地预测其性能仍面临很多挑战[10-11].

文中采用全流道内流场数值模拟方法,针对某轴封式核主泵的四象限运行特性进行预测,探索基于数值模拟预测四象限特性曲线的可靠性,以实现在核主泵产品开发过程中对四象限特性进行预测与设计方案快速可靠评估,为基于全特性要求的主泵优化设计提供一定参考.

1 主泵运行方式与四象限特性曲线

1.1 核主泵运行方式

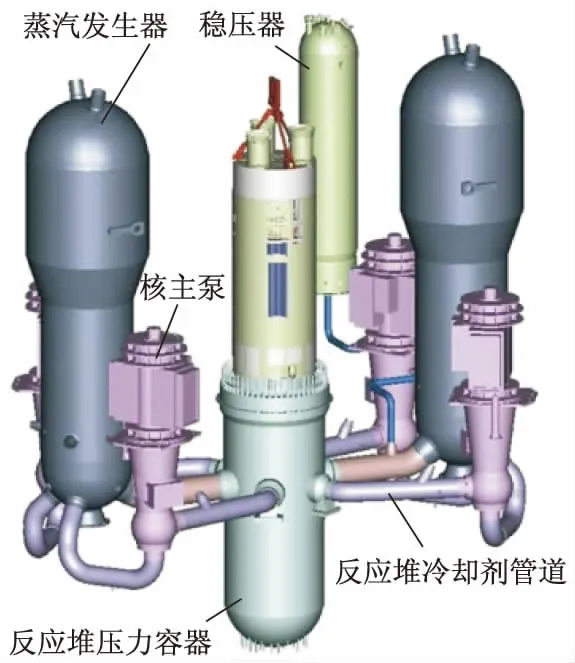

多数压水堆核电厂反应堆一回路系统(见图1)中的核主泵(如美国西屋和法国法马通的装机900 MW的单堆都采用3台主泵)[1]都处于并联运行状态,因此,在评价核主泵的适用性和安全性时应对整个一回路系统进行分析.在压水堆系统中,启动过程会产生反向流动现象,在没有任何预防反向流动措施时,如果出现一个反方向的压头,所需的转矩就有可能超过正常转矩,容易导致电动机损坏或失效.因此,在压水堆一回路系统中的主泵上通常会设置防反转装置.在事故工况下,核主泵可能处于不同的状态.例如,当防反转装置失效或者在大泄漏处有大量的冷却剂流动而断裂失效的情况下,主泵将进入耗能工况并进一步变化到水轮机工况,同时伴随旋转方向和流动方向的改变.与在抽水蓄能电站的水泵水轮机类似,按照运行的转速、流量、扬程的正反方向,核主泵可能在8个工况区运行,但在分析主冷却剂系统设计、运行和安全性时,主要需要考虑主泵的启动过程、工况过渡过程、事故断电、惰转特性及反向流动特性等.

图1 压水堆中一回路主要设备布置

1.2 核主泵四象限特性的类比曲线

对于一般用途的泵,只需给出在正转正流运转条件下的第一象限特性曲线,而核主泵必须考虑在非正常运行条件下可能发生的包括逆流、反转等在内的所有工况下的扬程与流量、转矩与流量等之间关系,即要获得泵的全特性.因要描述核主泵的全特性将涉及直角坐标的4个象限,故被称为四象限特性曲线.四象限特性曲线一般由泵出厂试验得到,用于掌握泵的运行特性,通常所指的四象限特性试验是在泵的额定转速下进行的.为便于反应堆主冷却系统设计和安全校核计算,行业中要求采用四象限特性曲线的类比(同源)曲线表达方式.四象限特性试验结果经过量纲一化处理后,便可以得到泵的类比曲线.

在对核主泵的四象限特性试验过程中通过改变流量大小和叶轮转动方向,测得对应扬程与转矩等泵的全特性试验数据.首先以任意工况下的泵的运行参数(H,Q,M,n)与主泵额定工况点的参数(Hd,Qd,Md,nd)之比得到量纲一的扬程h、流量q、转矩m和转速N,即

h=H/Hd,q=Q/Qd,m=M/Md,N=n/nd.

(1)

图2 核主泵四象限特性类比曲线图

2 四象限特性曲线预测方法

2.1 研究对象

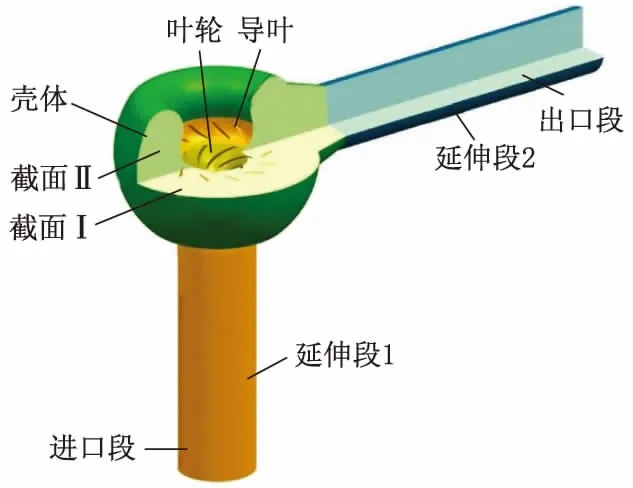

以用于改进的压水堆(见图1)的某型轴封式核主泵为研究对象,该核主泵(RCP100)的水力单元如图3所示,其主要设计性能参数分别为流量Qd=23 790 m3/h,扬程Hd=98 m,转速nd=1 485 r/min,进口压力pin=15.16 MPa,工作温度T=293 ℃;主要几何参数分别为叶轮出口最大直径D2max=800 mm,叶轮叶片数Zb=7,导叶数Zg=12,叶轮叶片和空间导叶均为空间雕塑曲面体.冷却剂介质物性参数分别为冷态密度1 000 kg/m3,冷态运动黏度8.93×10-7m2/s.热态密度742 kg/m3,热态运动黏度9.42×10-8m2/s.全流道包括直管进水流道、混流式叶轮、空间导叶、类球形压水室及出口管道部分.

图3 核主泵水力单元流道三维模型

2.2 三维流动数值模拟方法

2.2.1 湍流模型及求解方法

在实际运行中,核主泵内部为三维非定常流动,采用有限体积法进行求解,其控制方程[12-13]的通用形式为

(2)

式中:ρ为密度;Г为广义扩散系数;S为广义源项;φ为描述流场的通用变量,可以表示p,ui,T等物理量.φ不同,对应于连续方程、动量守恒方程、能量方程等流体状态方程.

对式(2)进行雷诺时均化,并采用SSTk-ω湍流模型封闭方程组[14].SSTk-ω模型的双方程为

(3)

(4)

式中:Pk为湍流脉动动能k的生成项;Pω为湍流脉动频率ω的生成项;Γk,Γω分别为k和ω的有效扩散系数;Yk,Yω分别为k和ω的耗散项;Dω为正交扩散项.

SSTk-ω模型是一个自适应湍流模型,它在完全湍流区运用k-ε模型进行求解,在近壁区运用k-ω模型求解.对水力单元过流部件流道几何离散化,采用ANSYS-CFX®求解.流体在壁面处的流动模式采用无滑移边界条件,在CFX®中选用基于k-ω方程的自动壁面处理模型[9].该模型根据网格密度的大小自动判断和选择处理边界层内的流动,不需要严格控制y+<20,其y+值只提供近壁分辨率信息.

2.2.2 全流道离散

对如图4所示的全部流体域网格用ANSYS/ICEM CFD®进行离散,其中进口段、叶轮和空间导叶流道内的网格为六面体结构化网格,壳体和出口延伸段内网格为混合网格.由于整个流体域中有空间三维扭曲的叶轮和空间导叶的叶片,网格很难都满足y+<20,考虑到文中研究的重点是外特性预测,而不是边界层内的流动规律,在CFX®中一般要求y+≤90即可满足非边界层内流动的计算要求[9].对进口段、叶轮、空间导叶流道内的近壁区网格进行特别的加密处理,使过流表面绝大部分区域的y+值控制在12~20,局部在21~65,前后盖板与叶片的过渡局部区域y+<12,导叶区域绝大部分区域的y+值控制在12~20,局部在20~30,能满足基于k-ω方程的自动壁面处理模型的要求.

图4 核主泵的全流道流体域模型

2.2.3 边界条件设置

全流道流场数值模拟为所有过流部件耦合计算,叶轮与空间导叶之间的交界面采用STAGE模型级间连接.对流项和湍流项数值精度均为2阶.计算时按设定工况以质量流量作为进口边界条件.

2.2.4 网格无关性验证

为了验证网格精度对数值计算结果的影响,采用基于流场数值模拟预测出的外特性与该核主泵在冷态试验曲线[9]相比较,进行网格无关性验证,如图5所示.

图5 水力单元预测结果与试验外特性对比

由图5可以看出:当全流道网格单元总数达到280万后,在设计工况下核主泵扬程的相对偏差为±0.60%,效率的相对偏差为±0.85%;在0.2Qd~1.2Qd流量范围内,扬程的最大相对偏差为1.38%,效率的最大相对偏差为1.41%,计算结果满足工程实际的需要.最终确定数值计算的网格单元数总数约为285万.

2.3 外特性计算与四象限特性预测方法

2.3.1 外特性计算方法

在热态工况下对不同流量的核主泵内流场进行三维非定常流动数值模拟,得到全流场的速度矢量分布和压力分布.提取相关数据[8],核主泵外特性计算公式为

(5)

(6)

式中:pin,pout分别为泵进口、出口质量加权平均总压;M为压力或黏性力对叶轮回转轴的力矩;ω′为叶轮的角速度;ρ为流体密度;g为重力加速度.

2.3.2 四象限特性的预测计算工况确定

参考图2所示的核主泵类比曲线运行范围,根据四象限特性曲线绘制数据要求,类似于试验过程的参数调节,按定转速对核主泵水力单元进行全流道定常流场数值模拟,即保持转速大小不变(按区域分正转和反转),改变流量(从负流量到正流量).数值计算流量从±0.1Qd~±1.6Qd内,每隔0.1Qd取1个计算工况,共计64个工况点进行全流道数值计算,提取相关流场数据并计算出核主泵外特性.

2.3.3 外特性预测方法的验证

为了验证基于数值模拟预测方法的可靠性,首先对核主泵四象限特性曲线中的正转正流工况进行计算,采用上述方法用CFX®软件对RCP100型混流式核主泵进行不同流量泵工况下的数值模拟,计算包括0.1Qd~1.6Qd在内共16个工况点.对每个工况下的扬程和转矩性能曲线进行计算,并与试验数据进行对比,如图6所示.

图6 核主泵正转正流工况数值计算结果与试验结果对比

由图6可以看出,数值计算结果与试验结果一致性较好,数值计算结果与试验测出扬程和转矩的偏差大部分点小于±3%,个别点在±5%以内,这表明文中所采用的数值计算方法是可靠的.

3 核主泵的四象限特性曲线预测

采用在正转正流工况流场数值模拟及外特性预测方法对核主泵其他3个象限工况(包括正转逆流、反转正流和反转逆流工况)进行数值计算,计算包括±0.1Qd~±1.6Qd在内共48个工况点.

按照上述的换算方法,首先将核主泵的类比曲线换算成常规四象限特性曲线,再将数值模拟预测计算的性能曲线换算成常规四象限特性曲线,并将数值计算与试验得到的常规四象限特性曲线进行对比,如图7所示.

图7 数值预测结果与试验数据曲线对比

由图7可以看出:核主泵的正转逆流工况及反转逆流工况预测结果与试验结果一致性好,各曲线变化趋势相同且重合度高,大部分工况点的扬程误差和转矩偏差在±3%以内,个别点在±5%以内;核主泵在反转正流工况(第四象限)数值计算结果与试验结果的各曲线变化趋势相同,但预测与试验曲线间的重合度不高,大部分工况点的扬程和转矩偏差在±10%以内,个别点在±20%内.虽然此工况区采用数值模拟预测计算结果与试验相差较大,但性能曲线的变化趋势是相同的,这说明采用基于数值模拟的预测方法能够替代大部分流量范围的试验来获得可靠的特性曲线,但对核主泵在反转正流工况的准确数值模拟方法还需要进一步研究.

4 结 论

在定转速工况下,对某轴封式核主泵四象限运行特性进行了全流道内流场数值模拟并预测了其四象限特性曲线,将计算结果与核主泵的试验结果进行对比,得到结论如下:

1) 在正转逆流工况及反转逆流工况,基于数值模拟的预测结果与试验结果一致性较好,大部分工况点的扬程误差和转矩偏差在±3%以内,个别点在±5%以内.在反转正流工况预测结果与试验结果的各曲线变化趋势相同,但两者偏差较大,大部分工况点的扬程和转矩曲线偏差在±10%以内,小部分点在±20%以内.

2) 在核主泵研发过程中,对核主泵性能的最终评估,大部分工况可采用数值模拟的方法来预测外特性数据,对一些极端工况可依靠试验,从而可节约试验成本,缩短研发周期.

3) 对一些极端工况(超小和超大流量)以及核主泵反转正流工况的数值模拟方法还需要进一步研究,以提高预测结果的准确性.