中低品位磷矿脱镁技术研究进展*

肖 勇,杨秀山,许德华,张志业,王辛龙

(四川大学 化学工程学院,教育部磷资源综合利用与清洁加工工程研究中心,四川 成都 610065)

0 引言

磷矿是制取磷酸、磷肥等多种磷化工产品的重要矿物原料,也是精细磷化工的基础原料。自 1669 年发现磷元素以来,磷在航天航空、化肥化工、食品轻工等领域发挥了重要作用。随着磷产业的不断发展,可直接利用的优质磷矿资源濒临枯竭[1]。我国磷资源大多为难选的胶磷矿,含有大量镁杂质[2],如果磷矿中ω(MgO) 超过 1%,将会对湿法磷酸及后续磷产品的生产产生不利影响[3],主要表现为:降低反应过程 H+活性,减缓反应进程;增大反应体系黏度,增加固液分离难度;降低磷酸后续产品转化率;增加产品干燥保存难度;增大磷矿加工过程净化工艺负荷。因此,解决中低品位磷矿镁脱除问题,能够使我国大量中低品位磷矿得到有效利用,突破我国磷矿质量贫化导致的磷矿湿法加工瓶颈问题,对我国磷化工行业的发展至关重要。

1 磷矿除镁的方法

目前,磷矿石的选别工艺主要有擦洗脱泥、重力选矿、磁选、浮选、光电选矿、选择性絮凝、化学法等[4]。在磷矿脱镁工艺中主要运用了浮选法和化学法。浮选法主要包括:直接浮选、反浮选、正反浮选、反正浮选和双反浮选。化学法主要包括:酸式浸提法,涉及的酸有硫酸、磷酸、盐酸、氟硅酸和硝酸等;酸性气体法,涉及的酸性气体有SO2、NOx、Cl2、HF等。

1.1 浮选法

浮选法是迄今为止相对成熟、应用最多的一种磷矿选别方法,其原理为:在酸性介质中利用捕收剂将白云石浮起,分离出镁杂质;在酸性介质中利用抑制剂抑制白云石等,利用捕收剂将磷矿浮出,从而实现杂质镁离子与磷矿的分离[5-6]。浮选法是否能够分离出杂质离子,关键在于捕收剂和抑制剂,国内外学者对此已进行了大量的研究[7-8]。

1.1.1 直接浮选法

直接浮选法是先采用抑制剂抑制所有脉石矿物,再添加捕收剂将磷矿浮出,实现磷矿与杂质的分离。例如:湖北大悟县黄麦岭选矿厂利用Na2CO3和 Na2SiO3作抑制剂,利用阴离子捕收剂正浮选沉积变质型硅钙质磷矿[9-12]。直接浮选法适用于处理硅钙质磷矿和低镁磷矿,该法流程简单、分离效率高;但是常用的脂肪酸捕收剂选择性差,所得产品品位较低,浮选过程需要额外加温,导致成本增加,且过滤难度大。

1.1.2 反浮选法

反浮选法是先采用抑制剂抑制磷矿物,再添加捕收剂浮出碳酸盐矿物的方法。厦门紫金矿冶技术有限公司经过脱泥1粗1扫反浮选工艺,得到 P2O5品位为30.34%、MgO质量分数为1.64%的磷精矿,P2O5回收率达到 70.66%,脱镁率达到92.44%[13];瓮福集团以自主研发的 WF-02 为捕收剂、磷酸为抑制剂,采用2粗1扫反浮选工艺处理P2O5品位为22.53%、MgO质量分数为8.01% 的钙镁质磷矿,精矿P2O5品位提高至37.55%、MgO质量分数降至 0.42%,P2O5回收率高达 61.96%[14]。反浮选工艺适用于处理沉积型镁质磷矿,该法工艺简单,碳酸盐分离效率高,可在常温下进行。

1.1.3 正反浮选法

正反浮选法是先采用抑制剂抑制脉石矿物,添加捕收剂浮选出精矿,再采用抑制剂抑制精矿中的磷矿,利用捕收剂浮选出杂质。李成秀等[15]以新药剂 EM-LP-01 作为脱硅捕收剂、EM-LS-01 作为脱镁捕收剂,对贵州某中低品位硅钙质磷矿进行正反浮选,得到了P2O5品位为30.86%的精矿,P2O5回收率达到了89.57%,MgO 质量分数降到了0.77%;HSIEH等[16]以水玻璃作为硅酸盐矿物抑制剂,以脂肪酸和燃料油作为捕收剂,以磷酸和硫酸的混酸为反浮选抑制剂浮选出白云石,对美国佛罗里达州P2O5品位为2.0% 的白云质磷矿进行正反浮选,最终将 MgO 质量分数降至0.7%~1.0%。正反浮选工艺用于处理沉积型硅钙镁质混合型胶磷矿,工艺适应性强,能够处理多种类型磷矿,但由于工艺复杂,浮选成本相对较高。

1.1.4 反正浮选法

反正浮选法是先采用抑制剂抑制磷矿物,添加捕收剂浮出杂质,再向精矿中添加抑制剂抑制所有脉石矿物,最后添加捕收剂浮出磷矿物。骆兆军等[17]通过擦洗、筛分、脱泥、反正浮选等工艺对海口磷矿下层矿进行处理,得到 P2O5品位为 32.46%的精矿,MgO 质量分数从 3.29% 降至1.28%,P2O5回收率仅有59.83%。反正浮选工艺适合处理沉积硅钙混合型磷矿,工艺适应性强,过程复杂,成本高。

1.1.5 双反浮选法

双反浮选法是先通过反浮选浮出白云石杂质,脱镁精矿再反浮选浮出石英和长石,以达到脱除镁、硅、铁、铝等杂质的目的。SIS等[18]通过 1 粗 2 扫选硅反浮选和 1 粗 1 扫选镁反浮选流程选别后,得到了 P2O5品位为 34.68%、MgO 质量分数为 0.62% 的精矿,P2O5回收率达到 75.96%;谢国先等[19]以硫磷混酸为抑制剂、HYY-2 为脱镁捕收剂、H2-Z 为脱硅捕收剂,通过1粗1精1扫反浮选脱镁、1粗1扫反浮选脱硅工艺对云南某低品位磷矿进行双反浮选,得到了 P2O5品位为 29.66%、MgO 质量分数为0.82%的精矿,P2O5回收率高达75.96%。双反浮选工艺适用于处理沉积硅钙混合型胶磷矿和低硅高镁磷矿,工艺适应性强,可常温浮选。

1.2 化学法

1.2.1 酸式浸提法

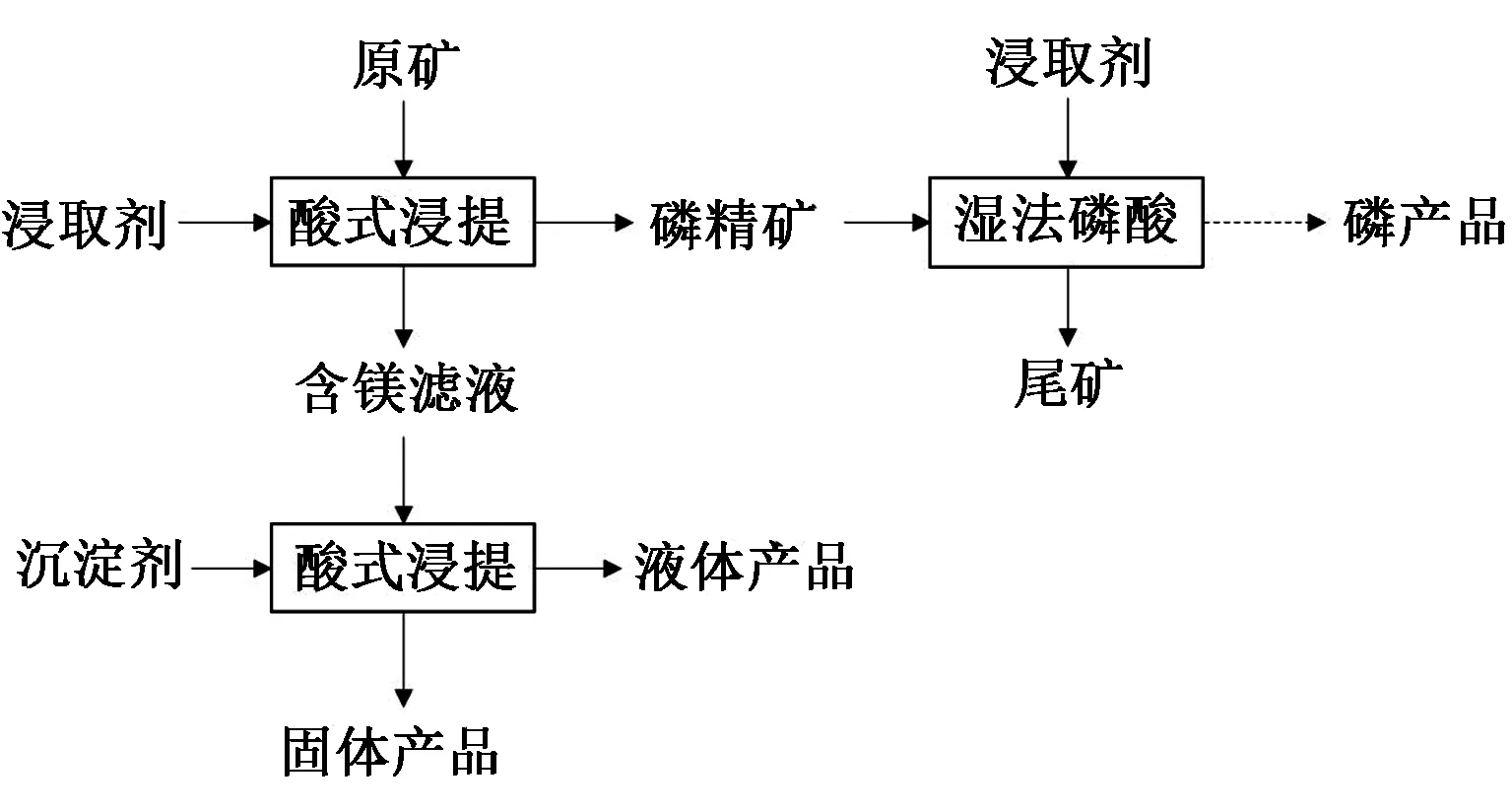

酸式浸提法是通过控制反应条件,利用白云石(MgCO3·CaCO3)、磷矿物与酸性物质的反应活性差异,选择性地溶解白云石,从而达到脱镁的目的,与此同时,还能分解部分Fe2O3和 Al2O3等杂质[18-19],而磷矿石的主要成分氟磷酸钙很少参与反应。相对于浮选法,酸式浸提法工艺简单,二次污染小,具有广阔的工业应用前景。

酸式浸提法脱镁流程如图1所示。

图1 酸式浸提法脱镁流程

1)硫酸法

硫酸是最早被用作磷矿脱镁剂的无机酸,早在 20 世纪 70 年代就已经开始了硫酸法磷矿脱镁的研究,至今仍是研究热点。1971 年 BENNEKER等[20]首先用硫酸处理磷矿脱镁,再用质量分数为25% 的稀硫酸处理MgO 质量分数为0.7%~1.2% 的磷矿,结果显示,镁平均脱出率为52.9%,磷损失率高达4.2%。20 世纪 80 年代初,ISHAQUE等[21]用稀硫酸浸泡磷矿粉脱镁,磷损失率非常大,当镁脱除率为66.0% 时,磷损失率在14.9%。硫酸法磷矿脱镁具体反应过程如下:

CaCO3·MgCO3+2H2SO4

=CaSO4·2H2O(s)+2CO2(g)+ MgSO4,

(1)

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O,

(2)

Al2O3+3H2SO4=Al2(SO4)3+3H2O。

(3)

当局部少量氟磷酸钙分解时,反应过程如下:

Ca5F(PO4)3+5H2SO4+10H2O

=3H3PO4+5CaSO4·2H2O+HF(g)。

(4)

但是用硫酸法进行脱镁时会伴随难溶性硫酸钙的生成,导致脱镁效果差;局部酸浓度过高还会导致磷损失率大、可重复性差等问题。针对这些问题,已有学者进行了改进。张雪杰等[22]用硫酸法进行了磷矿预处理,确定的最优工艺条件为:温度55 ℃、pH 3.0、磷矿初始粒径 150~180 μm、液固比 2∶1、反应时间2 h,在此条件下磷矿镁脱除率达到68.42%,磷损失率为 2.61%。廖吉星等[23]用质量分数为9% 的稀硫酸进行了磷矿预处理,硫酸用量为理论用量的 70%,反应温度 50 ℃,反应时间 2 h,此条件下 的MgO 脱除率为 67.39%、P2O5损失率为 2.72%。

随着对硫酸磷矿脱镁方法的不断改进,硫酸法磷矿脱镁已广泛应用于企业生产,成为了磷矿脱镁的主要方法。但硫酸法还存在诸多限制其发展的因素:①局部硫酸浓度过高导致磷损失率高;②精矿品位提升小或者基本不提升;③生成的硫酸钙固体颗粒堵塞磷矿表面微孔,降低酸浸速率。

2)磷酸法

磷酸法磷矿脱镁有两种不同的方法。

一种方法是首先用磷酸溶解磷矿,过滤后向滤液中加入HF,以 MgF2的形式将 Mg2+沉淀出来,过滤后即可达到除镁效果。另一种方法和一般酸浸脱镁法相同,即用一定浓度磷酸在一定工艺条件下与磷矿反应,将磷矿中的部分铁、铝、镁、氧化钙和碳酸盐等杂质预先分解脱除。吴有丽等[24]以贵州开阳磷矿为原料,用质量分数为15% 的磷酸作为脱镁剂,在pH 为2、反应温度为55 ℃、反应时间为2.5 h、液固比为2.0 的条件下进行脱镁,MgO 脱除率达到75.67%,P2O5损失率为2.33%。预处理后磷矿杂质含量降低,磷矿品位升高,磷石膏结晶颗粒粗大、均匀、易过滤,易与精矿分离,对后续湿法磷酸生产影响小,提高了设备的生产能力。

近些年,学者们对磷硫混酸法磷矿脱镁进行了研究,结果显示,磷硫混酸法脱镁效果优于单一磷酸法和单一硫酸法,这为打破单一硫酸法和单一磷酸法的局限性提供了可行的方向。陈宇等[25]对质量分数为15% 的磷酸、质量分数为15% 的硫酸及质量分数为 15% 的磷硫混酸进行了脱镁效果的比较,结果表明:反应相同时间,磷硫混酸脱镁率最高,反应1 h 镁脱除率高达 95%;单一硫酸法次之,反应 1 h 脱镁率在85% 左右;单一磷酸法最低,反应1 h 脱镁率仅为60% 左右。另外,单一硫酸法磷损失率最大,当反应1 h 时,磷损失率接近6%,磷硫混酸法和单一磷酸法由于引入了磷元素,磷损失率很小。

无论是单一磷酸法还是磷硫混酸法,都不可避免地面临与硫酸法同样的问题,即副产石膏的处理问题。另外该法脱除的部分杂质离子以沉淀的形式进入湿法磷酸生产过程,还会增加生产过程负荷。

3)盐酸法

盐酸法磷矿脱镁和早期磷酸法磷矿脱镁比较相似,首先用盐酸分解磷矿,在分解过程中通过控制工艺条件析出氯磷酸钙中间体,然后再分解氯磷酸钙制备磷酸。该方法适应性强,可充分利用中低品位磷矿,通过有机溶剂萃取,能够得到工业级磷酸。过程产生的具有盐析效应的 CaCl2杂质可通过有机溶剂萃取法除去。

该方法受众多因素的限制,至今还无法大规模推广。限制的因素有:①引入了氯离子,增加了设备的防腐费用;②副产物氯化钙含量高,不能循环利用;③工艺过程复杂,难以控制,且脱镁效率不高;④生产成本高,产品品质低。

4)氟硅酸法

氟硅酸能同时脱除磷矿中的部分碳酸盐和二氧化硅,具有适应性强的特点。云南三环化工有限公司研发中心[26]在优化工艺条件下采用氟硅酸脱镁,结果显示:氟硅酸法、氟硅酸和硫酸混酸法磷矿脱镁试验MgO 脱除率分别为70.82% 和79.13%。单一氟硅酸脱镁时氟硅酸消耗量大,一般采用氟硅酸和硫酸混合来进行脱镁。但氟硅酸法磷损失率大,氟硅酸对设备腐蚀性大,增加了生产成本,目前还未被广泛应用于磷矿脱镁。

5)硝酸法

硝酸法磷矿脱镁早在 20 世纪 70 年代就已经应用于硝酸磷肥生产中,但因硝酸价格比硫酸高,所以应用范围受到了一定限制。近些年来,中低品位磷矿杂质处理愈发成为磷矿加工生产的瓶颈,P2O5品位低、MgO 含量高等阻碍了湿法磷酸的加工生产,因此学者们进行了硝酸法脱镁研究。陈小林等[27]以硝酸为脱镁剂,在温度为50 ℃、pH 为2、反应时间为2.5 h、液固比为3∶1 的条件下进行磷矿浮选后尾矿的脱镁,镁脱除率达到了94.26%,磷损失率控制在5.94%;并通过控制条件进行了 Mg2+的回收,得到 MgO 质量分数为64.45% 的 Mg(OH)2产品。李杰恩等[28]以硝酸为脱镁剂,在液固比为4、pH 为2.5、温度为60 ℃、反应时间为4 h 的条件下进行磷矿除镁,得到的精矿的ω(MgO)/ω(P2O5) 为2.16,磷损失率控制在1.7%。

硝酸法磷矿脱镁适应性较强,能够大范围处理碳酸盐型磷矿,大幅度提高精矿品位,工艺过程简单,反应过程基本不产生石膏,比较环保。硝酸法磷矿脱镁为目前中低品位磷矿和尾矿的综合利用提供了很好的方向。

1.2.2 酸性气体法

1)SO2法

SO2法磷矿脱镁实质上为亚硫酸与磷矿中的白云石反应,生成溶解性好的亚硫酸氢盐,然后过滤分离亚硫酸氢盐溶液和精矿,实现杂质的分离。此方法能够大幅提高 P2O5品位、降低精矿中MgO质量分数,而且由于亚硫酸不属于强酸,反应过程磷损失率小,但使用纯 SO2成本较高。陈昭宜等[29-30]将 SO2法进行了改进,利用磷矿中 Fe3+的催化氧化作用将亚硫酸氧化成硫酸进行脱镁,试验结果表明:以Fe2O3质量分数为0.5% 以上、-0.15 mm质量分数为 95%的磷矿粉为原料,用SO2质量分数为0.5%~0.7% 的废气为脱镁剂,控制反应过程 pH在2.0~5.0,常温下反应8~24 h,过程磷损失率在 5% 以下,精矿中MgO 质量分数控制在1% 以下。此法脱镁效果显著,且能够利用废气资源,环境和经济效益显著,但工艺周期长,不适合大规模推广。

2)NOx法

NOx法磷矿脱镁的实质是 HNO3与磷矿反应除去磷矿中的碳酸盐,反应原理为:酸性条件下,过渡金属离子如 Mn2+、Fe3+可将 NOx催化氧化成 HNO3[30-33],HNO3再与磷矿中的白云石反应除去磷矿中的镁。反应过程pH 由尾气中NOx浓度和反应过程内部过渡金属离子催化程度这两个不可控因素决定,反应过程不稳定、控制难度大。

3)Cl2法

Cl2作为一种不常见的脱镁剂,其磷矿脱镁原理和盐酸法磷矿脱镁相同。当Cl2溶于水后生成盐酸,盐酸与白云石反应,从而除去镁杂质。该法脱镁磷损失率大,盐酸易挥发,环境污染严重,且引入的氯离子对设备腐蚀严重,对脱镁和设备维护都有不利影响[34]。

4)HF法

HF法不常用于磷矿脱镁,但在适当的条件下能够联合碳酸钠或硝酸铵进行磷矿预处理。岳海荣等[35]以氢氟酸和硝酸铵为沉淀剂,对湿法磷酸原液进行了预处理,将Mg2+和Al3+以 (NH4)xMgyAlz(F,OH)6·2H2O的形式沉淀出来,从而达到脱镁除铝的目的。同样,郭昌明等[36]以氢氟酸和碳酸钠为沉淀剂,对湿法磷酸原液进行了预处理,将镁、铝等离子以氟镁铝钠复盐形式沉淀出来,达到脱镁除铝的目的。

不难发现,氢氟酸除镁与一般磷矿脱镁不同,其发生在湿法磷酸生产时也可以被称为湿法磷酸预处理。该法工艺简单、成本低,但因过程引入了氢氟酸,所以对操作环境的安全性要求较高。

1.3 其他方法

1.3.1 高温煅烧法

高温煅烧法应用较广,世界范围内大约有10%的磷矿脱镁处理采用高温煅烧法。具体过程为:120~150 ℃下煅烧磷矿除去水分;650~750 ℃下煅烧除去有机组分;850~1 000 ℃下煅烧使碳酸盐分解生成CaO和MgO;1 350 ℃以上煅烧脱氟;用水消化,使CaO和MgO转化为细粒悬浮态 Ca(OH)2和 Mg(OH)2后随消化水流走,以达到脱镁效果。高温煅烧法能够有效控制磷损失,同时脱除镁和钙等杂质,但存在能耗大、后续产品分离难度大等问题。

1.3.2 重选法

重选是利用被分离物质颗粒间相对密度、粒度、形状的差异及其在水、空气或者其他相对密度较大的液体等介质中运动速率和方向的不同,使彼此分离的选矿方法。重介质法的优点是分离效率高、环境污染小。

我国曾利用重介质旋流器选别湖北宜昌磷矿,经1粗1精中矿再选流程得到P2O5品位为33.26%、MgO 质量分数为1.48% 的精矿,P2O5回收率达到71.6%。由于选矿原理的限制,该法不适用于细粒级磷矿的选别[37-38]。

1.3.3 光电选法

光电选法是利用磷矿石与脉石矿物之间的色差进行选别,其突出的优点是不会产生二次污染,但其难以克服的缺点是处理量小、选别效果不佳,很难大规模推广。

2 硝酸-硝酸钙-硝酸镁法中低品位磷矿脱镁技术

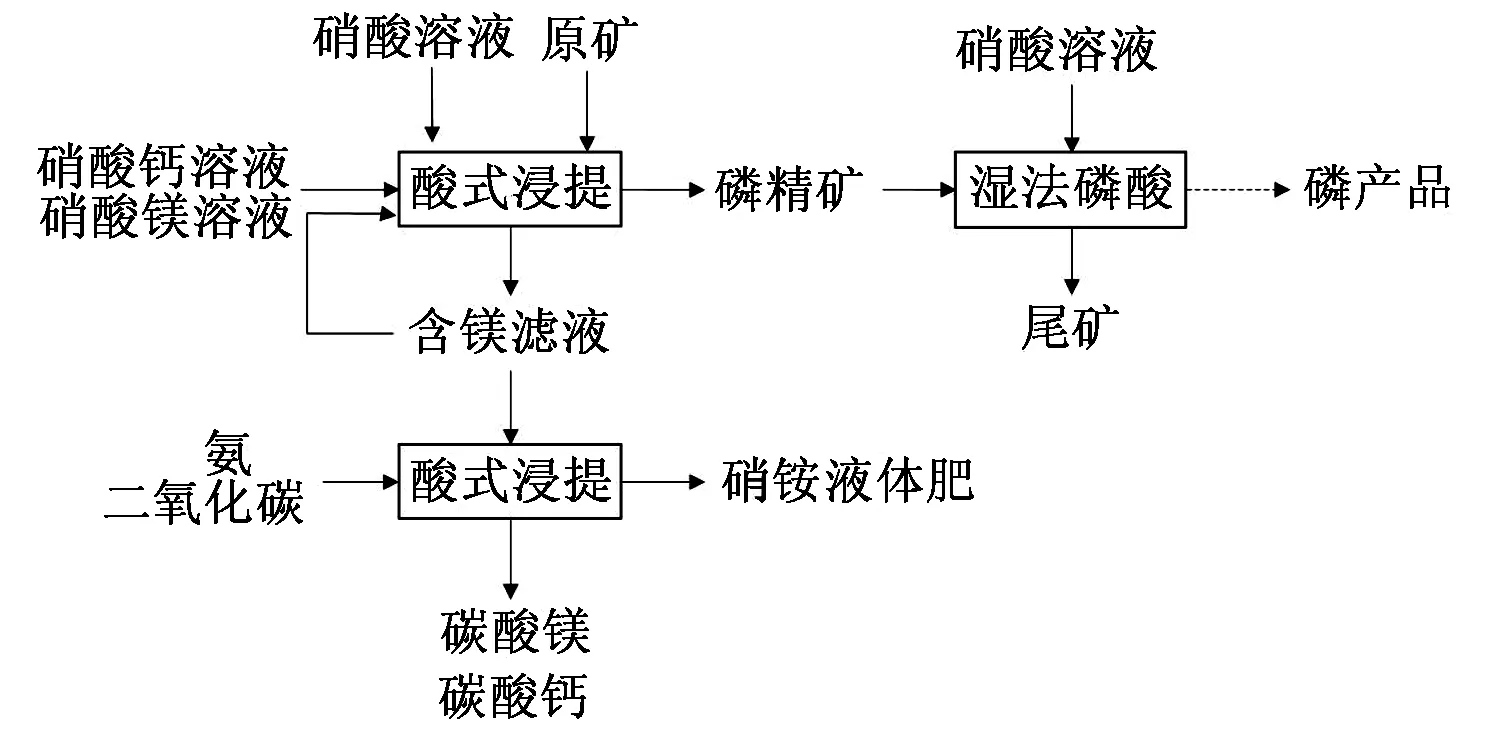

针对现有技术存在的问题,四川大学研发了一种硝酸-硝酸钙-硝酸镁中低品位磷矿预处理并联产碳酸钙和碳酸镁的技术[39-40],磷损失率控制在 1% 左右,镁脱除率为80%~90%,同时副产轻质碳酸钙和轻质碳酸镁,得到的精矿的ω(MgO)/ω(P2O5)在 2% 以下,能满足一些磷矿处理工艺的要求,同时可通过母液循环减少硝酸钙、硝酸镁原料的消耗。具体流程如图 2 所示。

图2 硝酸-硝酸钙-硝酸镁法酸浸脱镁流程

该技术主要过程为:向含水率为35% 的矿浆中滴加硝酸溶液,同时加入硝酸钙和硝酸镁溶液,控制反应温度、液固比和硝酸用量等进行反应;过滤、洗涤、烘干得到精矿;滤液中通入氨和二氧化碳,分步沉淀、过滤、洗涤、烘干得到轻质碳酸钙和轻质碳酸镁产品。该技术可以提升精矿品位,实现钙、镁高值化利用,降低生产成本。

3 中低品位磷矿脱镁技术评述

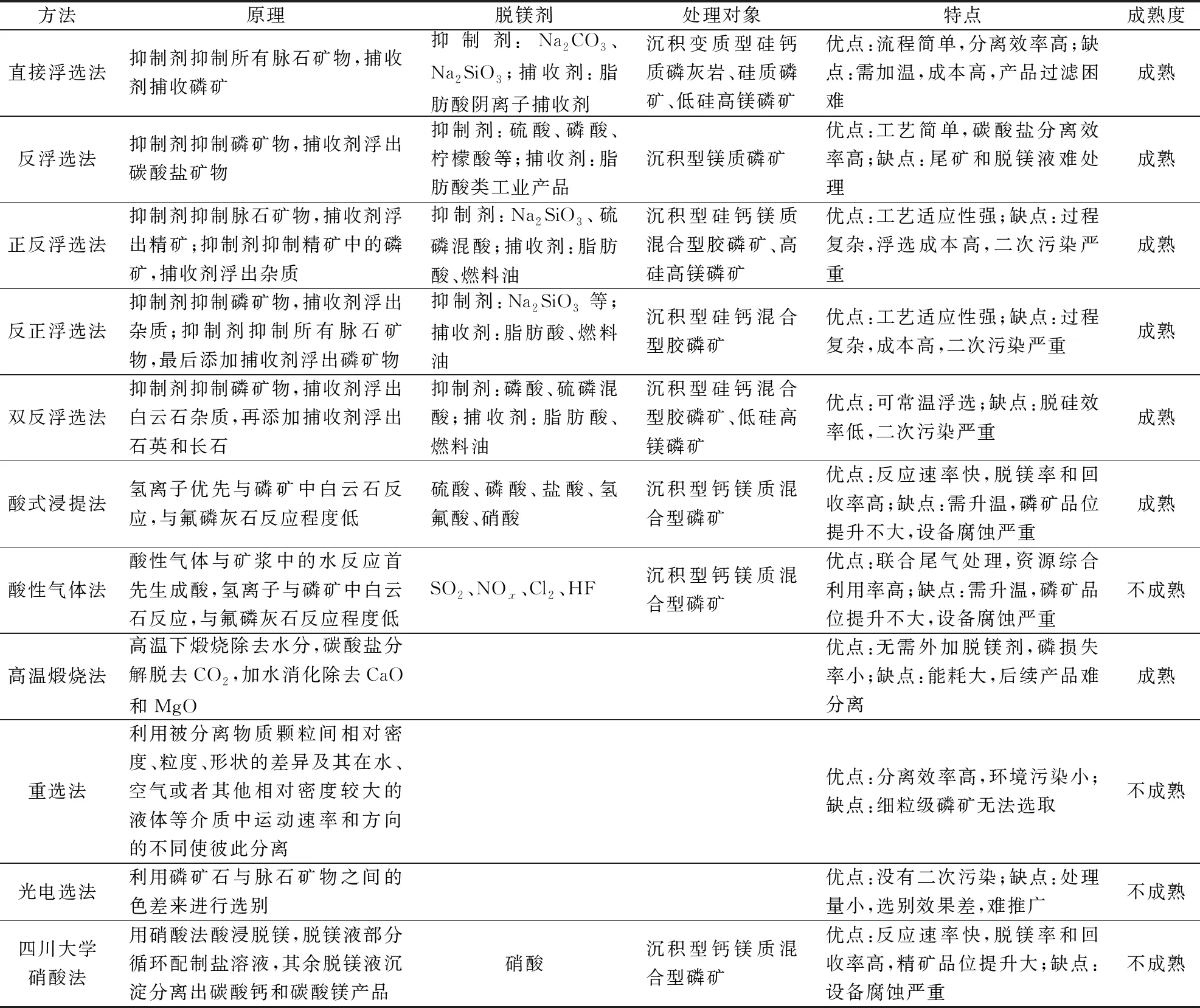

对不同脱镁方法进行综合对比,具体如表 1 所示。从表 1 看出,浮选法、酸式浸提法和高温煅烧法是比较成熟的工艺;酸性气体法、重选法和光电选法脱镁局限性大,难推广。浮选法通常需要抑制剂和捕收剂等,而且浮选过程相对复杂,浮选后尾矿和脱镁液处理困难,二次污染严重,精矿中P2O5回收率低,一般在70%~80%;高温煅烧法需要在1 000 ℃左右的高温下进行,虽然磷损失率低,但过程能耗大,且煅烧导致结块使后续产品分离难度大。相对而言,酸式浸提法能够保证较高的磷回收率,且可以在很大程度上脱除磷矿中的MgO,因此是单一脱镁方法的最佳选择。

酸式浸提法中,硫酸法和磷酸法比较成熟;但因其具有腐蚀性,推广应用受到一定限制。硝酸法脱镁预处理技术尚不成熟,可能是硝酸价格及其安全性等原因导致,但就脱镁效果而言,硝酸法磷矿脱镁具有很大的发展空间。

表1 磷矿脱镁方法对比

4 结语

由于镁对磷矿湿法加工有明显不利影响,脱镁技术在中低品位磷矿湿法磷酸生产中显得尤为重要。常见的成熟脱镁技术中:浮选法工艺复杂,二次污染严重;高温煅烧法能耗大,产品分离困难;单一无机酸脱镁磷损失率高,脱镁液后处理困难;硝酸-硝酸钙-硝酸镁混合法能够降低局部反应带来的磷损失,并且脱镁液可高值化利用,该技术为我国大量中低品位磷矿特别是碳酸盐型中低品位磷矿后续加工利用提供了一种有效途径。