利用钛白废酸浸出钛石膏铁杂质及技术经济分析*

孟 华,李琪鹏,石俊杰,聂朝阳,罗建洪,梁玉祥,王 烨

(1.重庆化工职业学院,重庆 400020; 2.四川大学 化学工程学院,四川 成都 610065;3.四川大学 材料学院,四川 成都 610065)

0 引言

二氧化钛(俗称钛白)的生产方法主要有硫酸法和氯化法。由于原料和技术的原因,我国目前95%的钛白采用硫酸法生产,硫酸法工艺简单、可靠,但是“三废”量大[1]。钛白废酸是硫酸法酸解钛精矿时未起反应的游离硫酸与水解反应生成的新硫酸的混合水溶液,是偏钛酸过滤后分离出来的废液[2]。通常每生产1 t钛白粉,将会产生5~8 t质量分数为19%~23%的废硫酸,因废硫酸质量分数较低而使其综合利用途径受到限制[3]。多个企业钛白废酸的检测数据表明,废酸中质量分数最高的元素是Fe,其次是Ti、Mg、Al、Mn。对于有害的重金属元素,如Cr、Ni、As、Pb等,在废酸中含量虽然不多,但因其有毒,不可任意处置或外售,必须对其进行无害化处理[4]。

目前,钛白废酸的治理方法主要有两种:一是基于废水终端排放的治理方法;二是基于废酸循环利用的治理方法。第一种方法主要有石灰中和法、聚合硫酸铁法[5]等;第二种方法主要有膜过滤法、浓缩结晶法、萃取法等。膜过滤法包括蒸发浓缩法[6]、压膜蒸馏法[7]等,此方法可得到较纯净的硫酸,酸液浓缩后可返回使用,但该方法回收硫酸的浓度低,效率不高,且由于石膏粉末太细,膜容易堵,难以工业化,实际推广利用程度不高;浓缩结晶法包括浸没燃烧法[8]和冷冻结晶法[9],该法具有热效率高、成品酸浓度高的优点,但也存在能耗大、高温使得设备腐蚀严重而对设备材质要求较高等缺点;萃取法[10]能分离废酸中的有价元素,但因需要使用萃取剂和萃取级数较多而使成本较高;其他方法如扩散渗析[11]、微滤[12]等,可回收绿矾、浓缩硫酸并循环使用。当前行业内钛白废酸的近48%被中和成了钛石膏。目前,钛石膏绝大部分采用渣场堆存方式处置,企业每年需要消耗巨额的堆场建设维护费用。由于钛石膏综合利用率较低,其大量排放严重制约了我国钛白粉行业的健康发展,2019 年我国钛石膏的排放量约为2 400万t,目前钛石膏累计堆存量已近2亿t[13]。

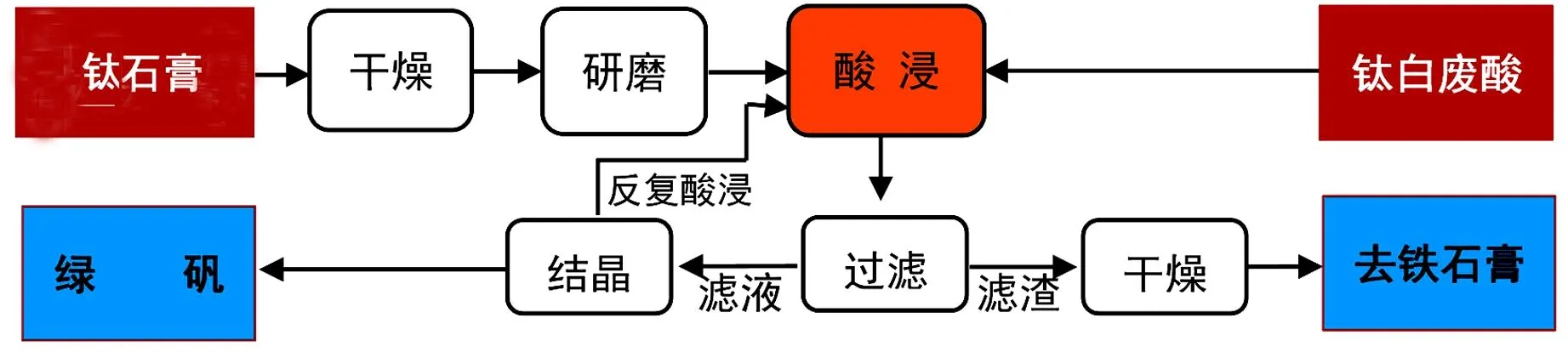

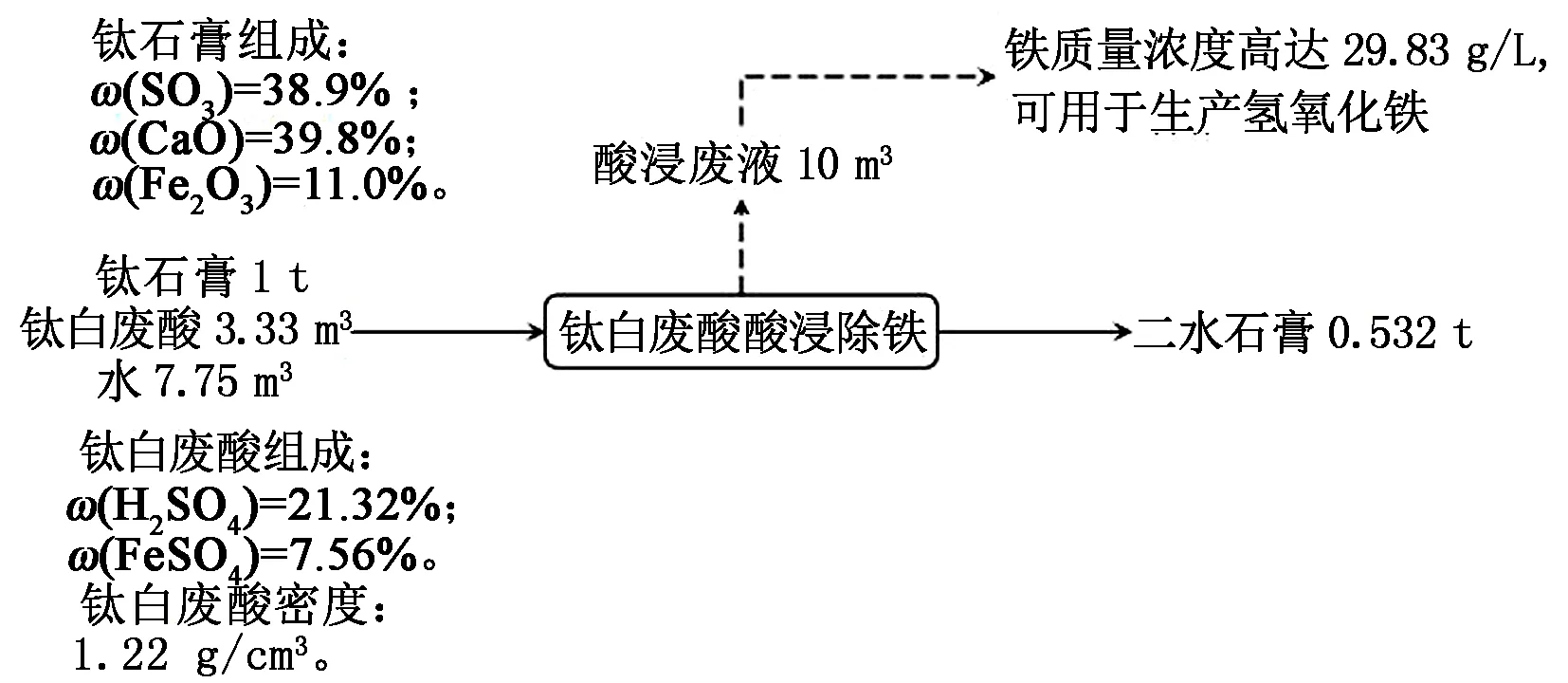

考虑到成本和工艺应用前景,利用钛白废酸浸出钛石膏铁杂质的工艺路线如图1所示。利用钛白废酸浸出钛石膏,浸出的滤渣干燥后成为去铁石膏(白石膏),含铁滤液继续浸出钛石膏,直至饱和,再经过结晶处理得到绿矾;随着废酸反复酸浸和结晶,溶液pH降至7左右,可作为废水处理。先通过热力学计算分析实验原理和确定实验条件,再对原料进行分析,然后优化浸出工艺,并对此工艺进行技术经济分析,在达到低成本、短流程大量消解堆存钛石膏目的的同时,可实现以废治废及钛石膏源头治理(不产生钛石膏)。

图1 利用钛白废酸浸出钛石膏铁杂质的工艺路线

1 钛白废酸除铁热力学分析

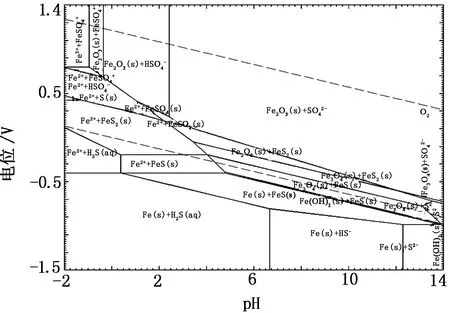

当利用钛白废酸浸出钛石膏中的Fe元素时,体系中Fe、S、O的溶解物含有Fe2+、Fe3+、FeSO4+、S2-、HS-、H2S、SO42-、S2O82-、HSO4-、H2O、H+、OH-等,存在的固态物包括Fe、FeS、FeS2、FeSO4、S等。为了分析在不同pH下可能发生的化学反应、反应方向、限度及析出物等,从Fe-S-H2O系电位-pH图(见图2)中可以看出,当溶液体系pH<2时,在水溶液稳定区内以可溶性离子存在的含铁相主要为Fe2+,电位高于0.8 V,有Fe3+、FeSO4+及固态物Fe2(SO4)3、Fe2O3、FeS2出现。

图2 50 oC下Fe-S-H2O系电位-pH图[13]

2 利用钛白废酸去除钛石膏铁杂质研究

2.1 原料分析

2.1.1 钛白废酸原料分析

钛白废酸中含有多种金属杂质离子,杂质离子的存在将对酸碱滴定中指示剂的变色终点产生影响,因此钛白废酸中硫酸质量分数的测定采用酸碱直接测定法。

分析步骤:用移液管吸取样液置于150 mL锥形瓶中,用纯水稀释至50 mL,加入2滴双氧水,混合均匀使其充分反应后用氢氧化钠标准溶液进行滴定,滴定时不断摇晃锥形瓶使反应充分,靠近终点时减慢滴定速度,当溶液出现浑浊时即为滴定终点。样液中H2SO4的质量分数为

(1)

式中:V为滴定样液所消耗的氢氧化钠标准滴定溶液的体积,mL;C为氢氧化钠标准溶液的浓度,mol/L;0.049 04为1 mmol氢氧化钠所对应的H2SO4的质量,g/mmol;m为分析所取试样的质量,g。

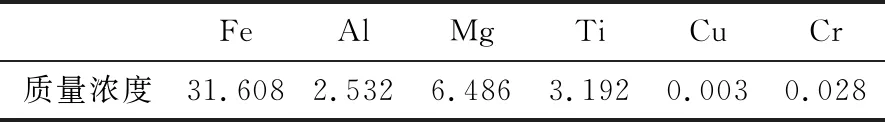

钛白废酸样液的成分分析结果如表1所示。

表1 钛白废酸样液的成分分析结果 单位:g/L

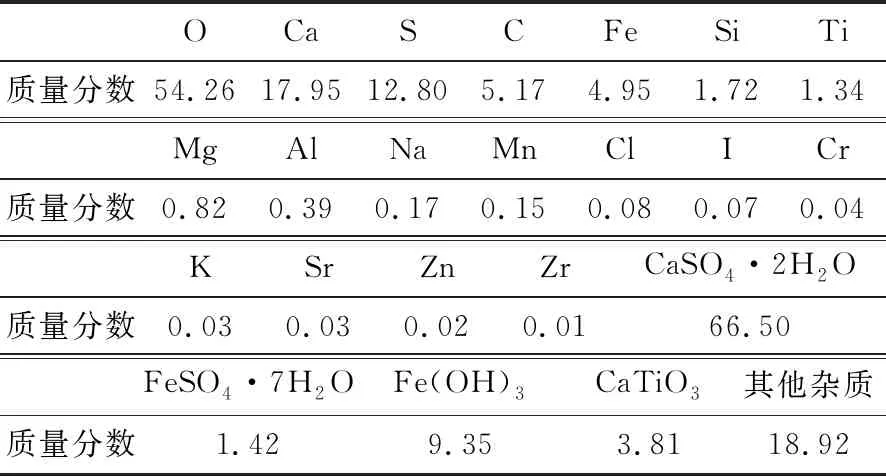

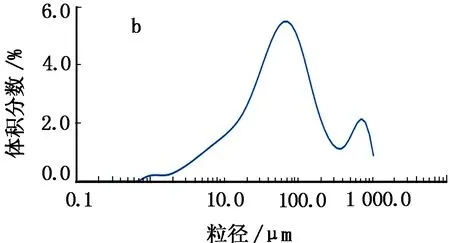

2.1.2 钛石膏原料分析

通过X射线荧光分析(XRF)测得的钛石膏中各元素及物相组成如表2所示。由表2可知,钛石膏主要由Ca、S、O组成,除此之外,还含有大量的Fe、Ti、Mg、Al、Na、Mn等金属杂质元素,特别是Fe的质量分数高达4.95%;钛石膏的主要成分CaSO4·2H2O的质量分数为66.50%,主要杂质Fe元素大多以红色的Fe(OH)3形式存在,风化后转化为Fe2O3,Fe(OH)3的质量分数为9.35%。用紫外可见光分光法测得钛石膏中的亚铁质量分数和铁质量分数,计算得出FeSO4·7H2O的质量分数为1.42%;最后再结合XRF结果算得CaTiO3的质量分数为3.81%。

表2 钛石膏的元素组成及物相组成 单位:%

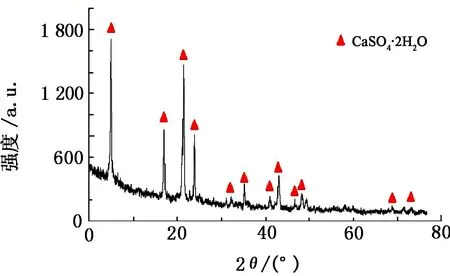

此外,钛石膏的X射线衍射(XRD)图谱如图3所示。

图3 钛石膏的XRD图谱

由图3可知,钛石膏的主要物相为二水石膏,并且没有检测到其他矿物相的特征衍射峰,这表明铁杂质并不是以晶态物质存在,从而也明确了钛石膏中的铁元素主要以Fe(OH)3形式存在。

2.2 实验研究方法

钛石膏除铁实验的具体流程如图1所示。

a.预先对取自钛白粉厂的原料钛石膏废渣进行120 ℃干燥处理,并将其研磨粉碎至一定粒度,以便于酸浸反应的进行。

b.称取一定质量(一般为10 g左右)的钛石膏干样放入已干燥的250 mL锥形瓶中。

c.按实验方案拟定的固液比和废酸稀释比取适量的废酸原液并稀释,配制一定浓度的钛白废酸溶液,放在烧杯中用保鲜膜密封备用。

d.开启集热式恒温加热磁力搅拌器,按实验方案拟定条件设定反应温度,待达到设定温度时,将稀释后的废酸溶液倒入装有钛石膏样品的锥形瓶中,并将锥形瓶放入集热式恒温加热磁力搅拌器中,安装搅拌装置,设定转速为200 r/min,开始酸浸反应。

e.控制反应时间为60 min,待反应结束后立即取出锥形瓶对其中的悬浊液进行过滤洗涤,并将滤饼放在烘箱中在50 ℃下烘干,从而得到酸浸处理后的去铁石膏。

本实验采用紫外可见光分光光度计分别测定钛石膏和去铁石膏中的铁离子质量分数,经过计算得到钛石膏中铁的浸取率,从而得到用钛白废酸处理钛石膏的除铁效果。浸取率的计算公式为

(2)

式中,c0为钛石膏中的铁离子质量分数,m0为钛石膏干质量,c为去铁石膏中的铁离子质量分数,m为去铁石膏干质量。

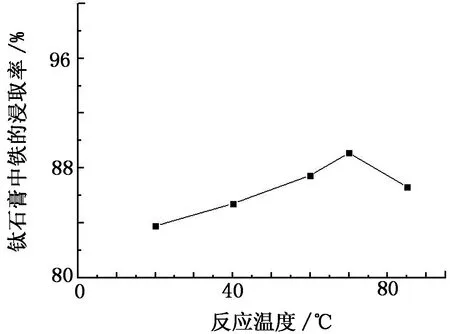

2.3 反应温度对浸取率的影响

图4反映了其他条件一定下钛石膏中铁的浸取率随反应温度的变化规律。由图4可知,随着反应温度的升高,钛石膏中铁的浸取率总体上逐渐上升。当反应温度为20 ℃时,钛石膏中铁的浸取率为83.77%;当反应温度升至70 ℃时,钛石膏中铁的浸取率升至最高点,为89.1%,相对增加了5.3%;而当温度为85 ℃时,钛石膏中铁的浸取率小幅度下降,可能是由于实验误差造成的。故确定70 ℃为钛白废酸浸出钛石膏中铁杂质的最佳温度。

根据碰撞理论,化学反应发生的实质就是具有较高能量的活化分子彼此之间的有效碰撞,但不是每一次活化分子间的碰撞都是有效碰撞。一般而言,随着反应温度的升高,一方面溶液中普通分子的能量升高,更多普通分子变为活化分子,从而使得反应体系中活化分子的数量增加;另一方面各个分子之间的运动更加剧烈,从而使得活化分子间的碰撞概率也大大增加。因此在其他条件不变的情况下,升高反应温度,钛石膏中铁的浸取率也会随之上升。

图4 钛石膏中铁的浸取率随反应温度的变化曲线

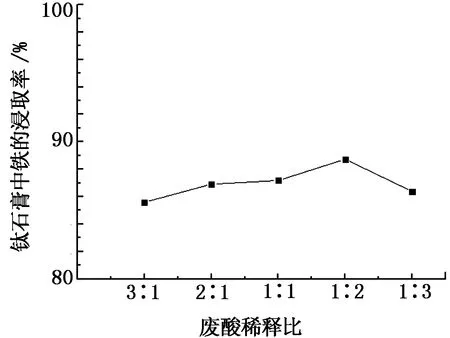

2.4 废酸稀释比对浸取率的影响

图5反映了其他条件一定时钛石膏中铁的浸取率随废酸稀释比的变化规律。由图5可知,随着废酸稀释比(酸水比)的减小,曲线呈先上升后下降的趋势,即随着废酸稀释程度的增大,钛石膏中铁的浸取率先增大后减小。当废酸稀释比为3∶1时,钛石膏中铁的浸取率为85.59%;当废酸稀释比减小到1∶2时,钛石膏中铁的浸取率增大至87.73%,此时浸取率达到最大值,但也仅仅增大了2.5%左右,且在这之间的增大趋势比较平缓;而当废酸稀释比为1∶1时,钛石膏中铁的浸取率为86.38%,相对1∶2时减少了1.5%左右。

钛白废酸中除了含有一定量的硫酸(20%左右)外,还含有大量的金属杂质离子。当废酸的稀释比(酸水比)较大时,酸浸液(稀释后的废酸溶液)中的H+浓度较高,有利于钛石膏中铁的浸取,但同时其中Fe2+、Fe3+等杂质离子的含量也高,导致酸浸液的浸取能力降低;而在同一反应条件下,钛石膏中的铁含量是不变的,其被浸取所需要的H+是有限的,故而当废酸稀释比在3∶1至1∶2时,随着稀释比的减小,钛石膏中铁的浸取率小幅增大;当废酸的稀释比较小时,虽然酸浸液中的杂质离子含量低,能浸取更多的铁,但由于酸浸液中的H+含量也低,不利于钛石膏中铁的浸取,故而此时钛石膏中铁的浸取率也相对较低。综合考虑,确定最佳废酸稀释比为1∶2。

图5 钛石膏中铁的浸取率随废酸稀释比的变化曲线

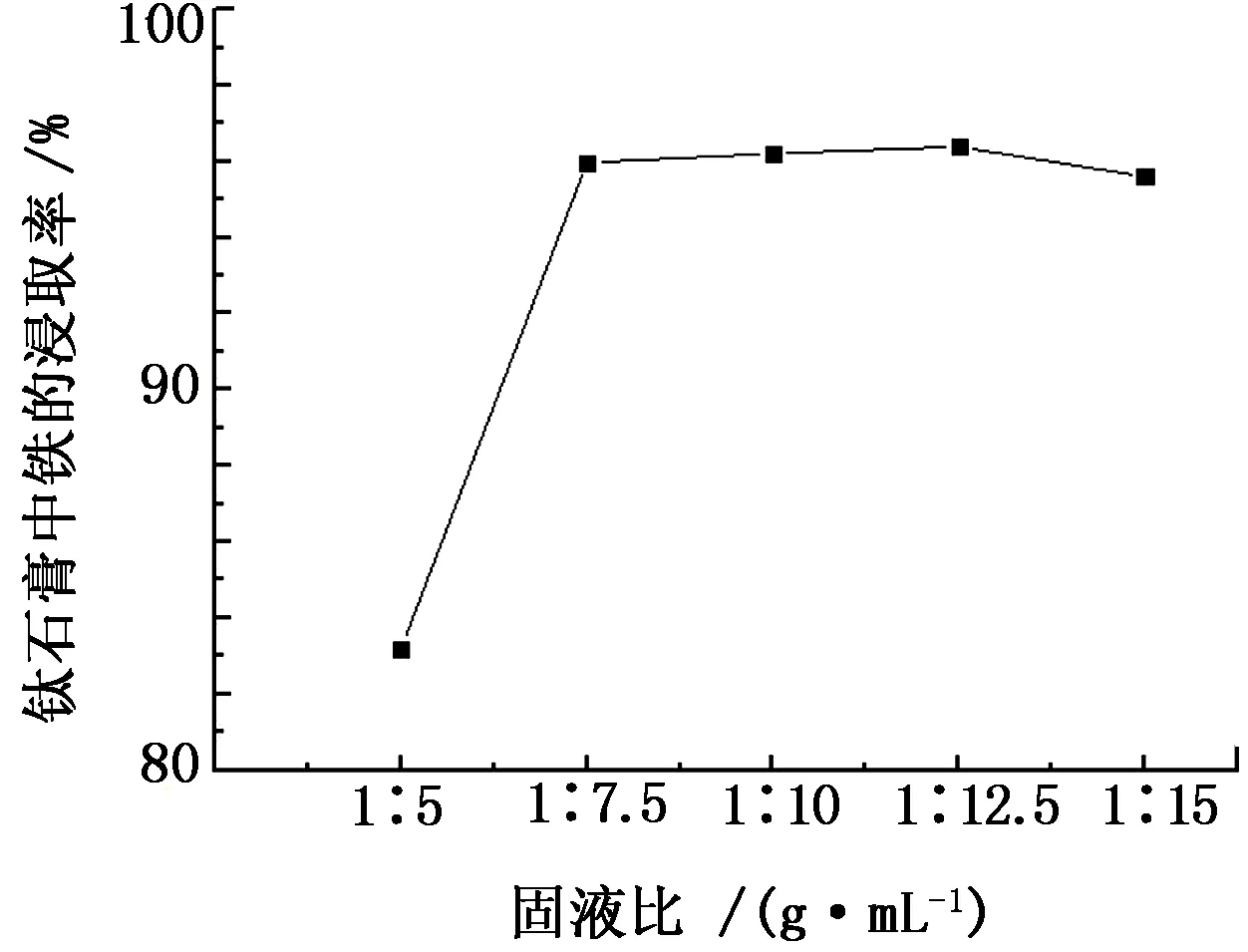

2.5 固液比对浸取率的影响

图6反映了其他条件一定时钛石膏中铁的浸取率随固液比的变化规律。由图6可知,随着固液比的减小,钛石膏中铁的浸取率总体上先逐渐增大后趋于平缓,当固液比为1∶5 (g/mL)时,钛石膏中铁的浸取率为83.19%;当固液比减小至1∶7.5(g/mL)时,钛石膏中铁的浸取率为95.97%,相对增大了12.8%左右,增大趋势较为明显;当固液比继续减小至1∶12.5(g/mL)时,钛石膏中铁的浸取率继续增大,达到最大值,为96.39%,但这个阶段增幅较小。相对而言,当固液比减小至1∶7.5(g/mL)后,钛石膏中铁的浸取率的变化可以忽略不计,故而确定最佳固液比为1∶7.5(g/mL)。

图6 钛石膏中铁的浸取率随固液比的变化曲线

在探究固液比对钛石膏中铁的浸取率的影响时,固液比是唯一的变化因素,而每次反应加入的钛石膏的量都是10 g,故改变固液比就是改变钛白废酸酸浸液的量。当固液比较大时,钛白废酸酸浸液的量较少,反应体系中的H+较少,不利于钛石膏中铁的浸取;逐渐减小固液比时,钛白废酸酸浸液的量随之增大,反应体系中的H+的量也随之增大,从而使得钛石膏中铁的浸取率也逐渐增大;当固液比减小至一定程度后,由于钛石膏中可浸取的铁有限,即使继续减小固液比,也无法浸取更多的铁,故当固液比减小至1∶7.5 (g/mL)后,钛石膏中铁的浸取率几乎没有变化。

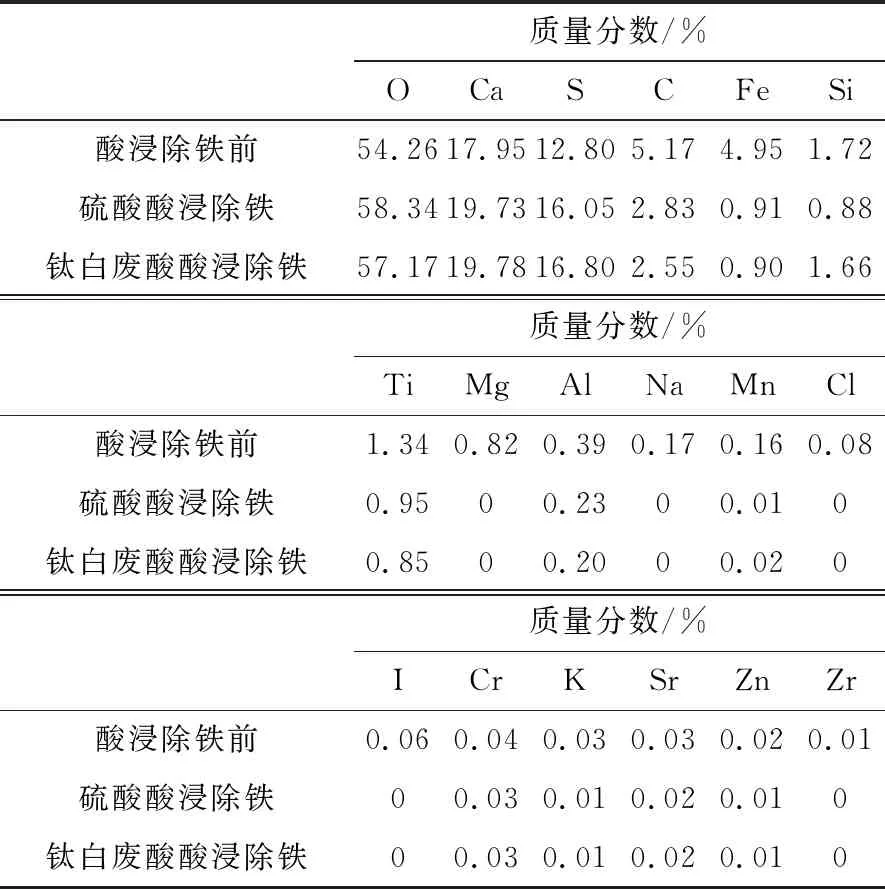

2.6 钛白废酸除铁与硫酸除铁效果对比

利用XRF测得的除铁前后钛石膏中各元素质量分数如表3所示。分别利用质量分数为4.8%的硫酸除铁和质量分数为20%的钛白废酸除铁后,与除铁前各元素质量分数相比,石膏中的O、Ca、S等元素的质量分数有小幅升高,其他杂质元素的质量分数则有所降低,特别是其中铁元素的质量分数明显降低。这表明不论是质量分数为4.8%的硫酸还是钛白废酸均对去除钛石膏中的杂质元素有较好的效果。此外,质量分数为4.8%的硫酸除铁和质量分数为20%的钛白废酸除铁后石膏中各元素的含量差别不大,这表明利用钛白废酸去除钛石膏中的杂质是完全可行的。选择钛白废酸作浸取试剂不仅可以节约购买硫酸的成本,还同时处理了钛白粉厂的废酸,大大减轻了企业的环保压力。

表3 酸浸前后钛石膏中各元素的质量分数

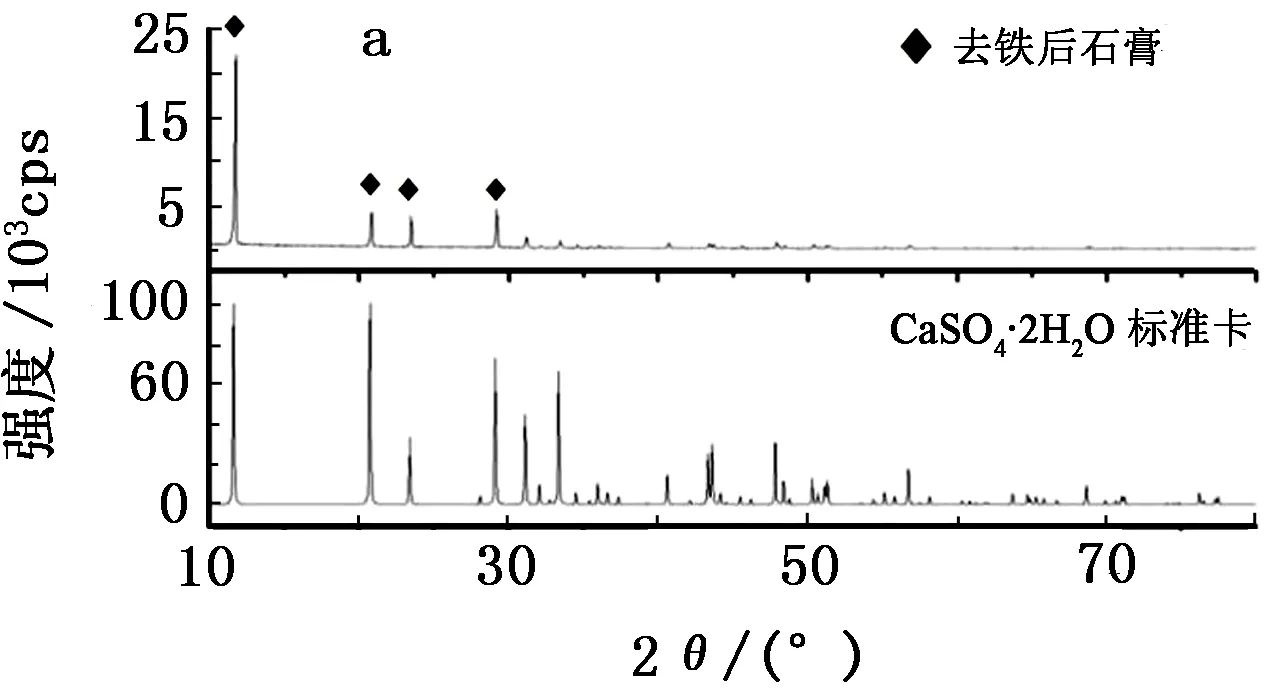

采用钛白废酸浸取钛石膏中的铁质氧化物,在最佳工艺条件下[反应温度70 ℃、废酸稀释比(酸水比)1∶2、固液比1∶7.5(g/mL)],浸取率可达到96%。去铁石膏的XRD图谱和粒径分布如图7所示。由图7可知,去铁后的石膏为较纯的CaSO4·2H2O,粒径分布为50~100 μm。

图7 去铁石膏XRD图谱与去铁石膏粒径分布

3 利用钛白废酸去除钛石膏铁杂质的技术经济分析

将现有的钛白废酸酸浸钛石膏除铁工艺进行放大,拟建一套年处理10万t钛石膏的酸浸除铁装置,拟定该项目的投资建设期为1年,实际生产期为9年(均为全负荷生产),并对其进行经济分析与评价。

3.1 投资估算

经计算,建设一套年处理10万t钛石膏酸浸除铁装置的投资估算为553.98万元。

3.2 物料平衡

通过计算得到除铁过程的物料平衡图(见图8)。

图8 物料平衡图

3.3 生产成本估算

经计算,每处理1 t钛石膏的生产成本为54.1元(不含副产品回收)。

3.4 财务评价指标计算

假设钛石膏经钛白废酸酸浸处理后得到的去铁石膏以120元/t的价格外卖,则新建一套年处理10万t钛石膏酸浸除铁装置的静态投资回收期为2.38 a,短于项目的总工期(10 a),因此本项目是可行的。经计算,该项目的财务内部收益率为14.08%,盈亏平衡点为42.18%。

3.5 不确定性分析

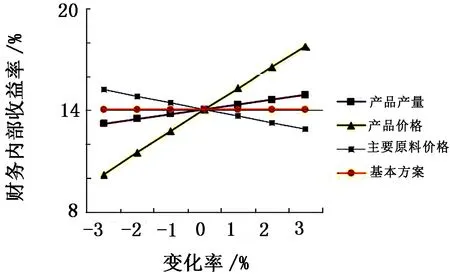

3.5.1 敏感性分析

图9反映了新建钛石膏酸浸除铁装置项目的财务内部收益率(税后)随产品产量、产品价格以及主要原料价格等因素的变化规律。产品价格与产品产量对财务内部收益率有明显的正影响,主要原料价格则对财务内部收益率有明显的负影响。相对而言,其中影响最大的是产品价格,其次为主要原料价格,产品产量对财务内部收益率的影响最小。故在市场出现波动时,较为有效的手段就是调整产品价格和控制主要原料价格。

图9 财务内部收益率随各因素的变化规律

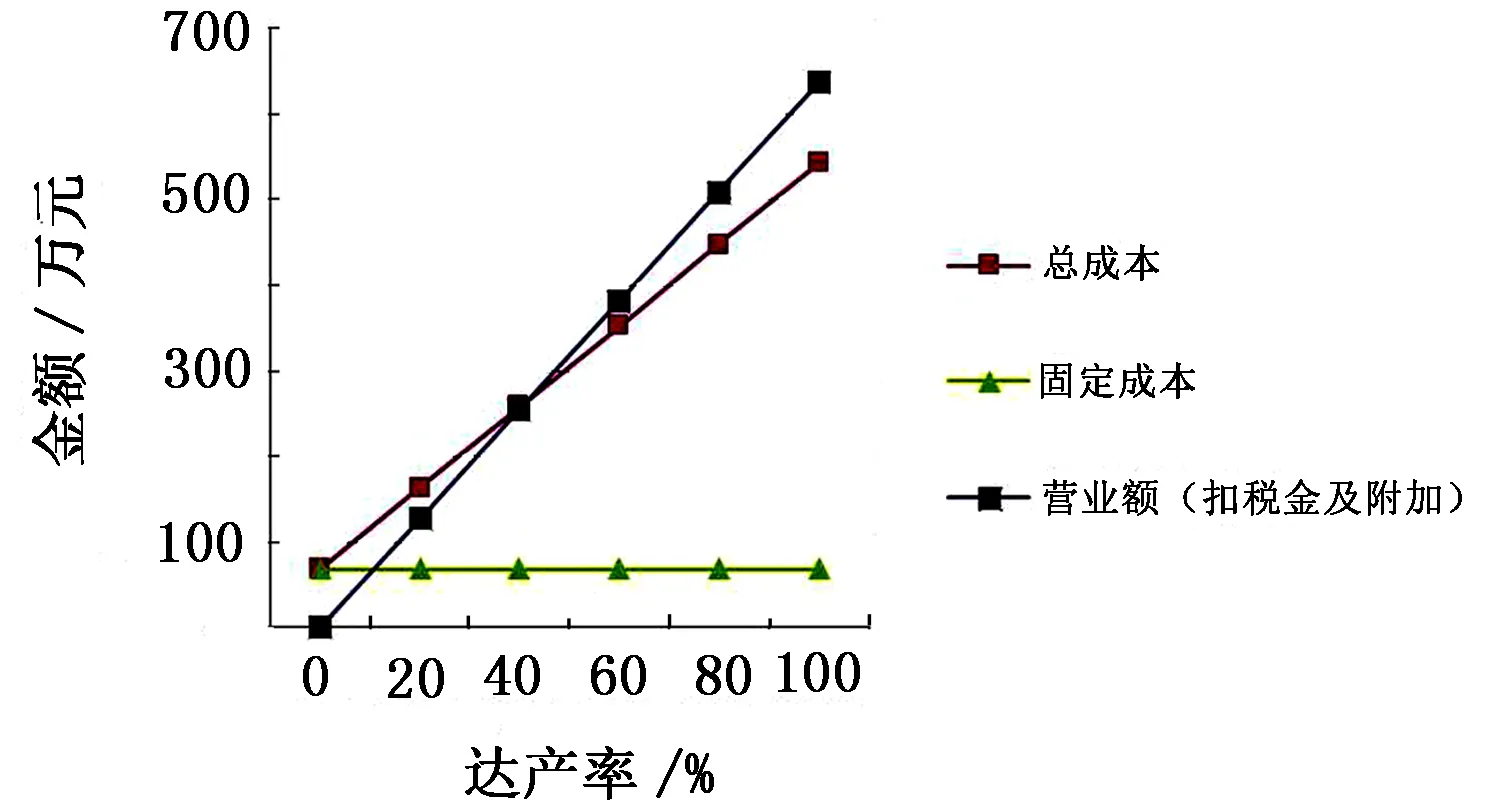

3.5.2 盈亏平衡分析

图10反映了本项目的总成本与营业额(扣税金及附加)随达产率的变化规律。由图10可知:当达产率小于42.18%时,该项目的总成本大于营业额,项目处于亏损状态;当达产率为42.18%时,该项目的总成本等于营业额,项目收支平衡;当达产率大于42.18%时,该项目的总成本小于营业额,项目处于盈利状态。

图10 总成本与营业额随达产率的变化规律

4 结论

a.钛石膏中铁杂质浸取的最佳反应条件为:反应温度70 ℃、废酸稀释比(酸水比)1∶2、固液比1∶7.5(g/mL),浸取率可达90%;固液比对除铁效率影响最大;质量分数为4.8%的钛白硫酸就可以达到除铁效果。

b.新建一套年处理10万t钛石膏除铁装置的静态投资回收期(含建设期)为2.38 a,财务内部收益率(税后)为14.08%,盈亏平衡点为42.18%。在市场出现变化时,较为有效的手段是调整产品价格和控制主要原料价格。

c.本研究方法成本低、流程短,在大量消解堆存钛石膏的同时,可以实现以废治废及钛石膏源头治理(不产生钛石膏)。