空气过滤装置在全预混冷凝壁挂炉上的应用探讨

徐麦建 林林勇 陈全兴

(广东万和热能科技有限公司 佛山 528325)

引言

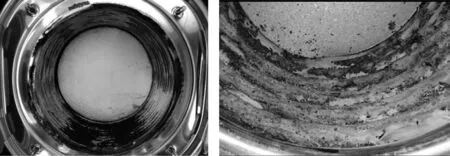

随着全预混冷凝壁挂炉的发展和普及,全预混冷凝壁挂炉在中国市场销量逐年递增,然而受国内环境空气质量、燃气含杂质多等因素影响,全预混冷凝壁挂炉出现燃烧器、换热器不同程度的堵塞现象,引起运行噪音大,热效率[3]下降,功率输出下降,严重影响用户使用。如图1所示,全预混冷凝壁挂炉在市场上运行了1个采暖季后,燃烧火焰强度[4]明显减弱,经测试功率下降至80 %,对其燃烧器进行清理后,燃烧工况有明显改善,功率恢复标定值。全预混燃烧器一般为不锈钢冲孔,或不锈钢表面增加金属纤维,由于孔径比常规炉的燃烧器要小,因此更容易出现堵塞现象。

图1 金属纤维燃烧器堵塞

如图2所示,换热器采用的是盘管式,其烟气侧的间隙为0.6~0.85 mm,由于管壁会产生冷凝水,同时燃气含有少量的粘稠物会依附在管壁上,对燃烧颗粒产物及杂质会逐渐粘附管壁上造成堵塞。

图2 盘管换热器烟气侧堵塞

经过对堵塞物分析,主要是由燃气中杂质以及参与燃烧的空气中杂质堆积而形成。全预混燃烧中的燃气与空气量比例接近1∶10[4],空气中的灰尘或杂质最容易引起燃烧系统的堵塞,因此对空气中的灰尘或杂质进行有效过滤,减少其对燃烧器及换热系统的影响,对提升全预混冷凝壁挂炉的环境适应性有着重要意义。

1 空气过滤装置设计及选型

空气过滤器作为净化系统的核心设备,在空调、空气净化器上应用非常广泛。空气流经过滤器后,空气中的尘埃粒子将粘符在滤棉上,可有效的净化空气,随着积尘的增加,空气阻力将逐渐增大,其通风量将会降低,当其阻力增大到某一规定值时,过滤器将报废。因此,在采暖炉上设计空气过滤装置,应合理设计过滤器的过滤效果并同时掌握其使用周期,已达到延长壁挂炉维护周期的目的。在过滤器没有损坏的情况下,通常以阻力来判定使用寿命,主要与过滤材料、过滤面积、结构设计、初始阻力等,还与空气中的含尘浓度、实际使用风量、终阻力的设定等因素有关。

1.1 空气过滤器阻力

新装过滤器的阻力称为“初阻力”;对应过滤器报废的阻力值称为“终阻力”。终阻力的选择直接关系到过滤器的使用寿命、系统风量变化范围以及系统能耗,空气过滤器的选型需对终阻力进行考虑,大多数情况下,终阻力是初阻力的2~4倍。过滤器使用过程中,其阻力随时间变化如图3所示。

图3 过滤器阻力变化图

1.2 空气过滤器的容尘量

容尘量是指过滤器最大允许的积尘量,当积尘量超过此值后,过滤器阻力将大大增加,过滤效率明显下降甚至失效,因此容尘量是设计采暖炉空气过滤器的一个重要指标,直接关乎维护周期及更换成本。容尘量的大小,跟过滤材料以及过滤面积有关。当过滤器的过滤面积越大,其所能容纳的粉尘就越多,其使用寿命也就越长。过滤面积大,气流穿过材料的速度就低,过滤器的阻力就小。增加过滤面积是延长过滤器使用寿命的最有效手段。

经验表明,对于同种结构、同样滤材的过滤器,当终阻力确定时,过滤面积增加50 %,其使用寿命会延长70~80 %;面积增加一倍,过滤器的使用寿命约是原来的3倍。

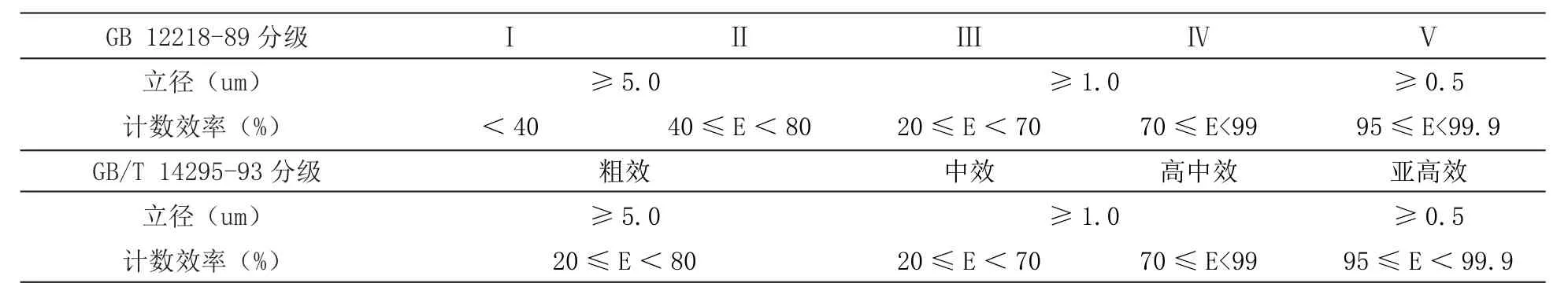

1.3 空气过滤器等级划分

对于通风用的过滤器,国家标准GB 12218-89和GB/T 14295-93按新过滤器的计数法效率分别将过滤器分为五个和四个等级。如表1所示。

表1 国标过滤器分级表

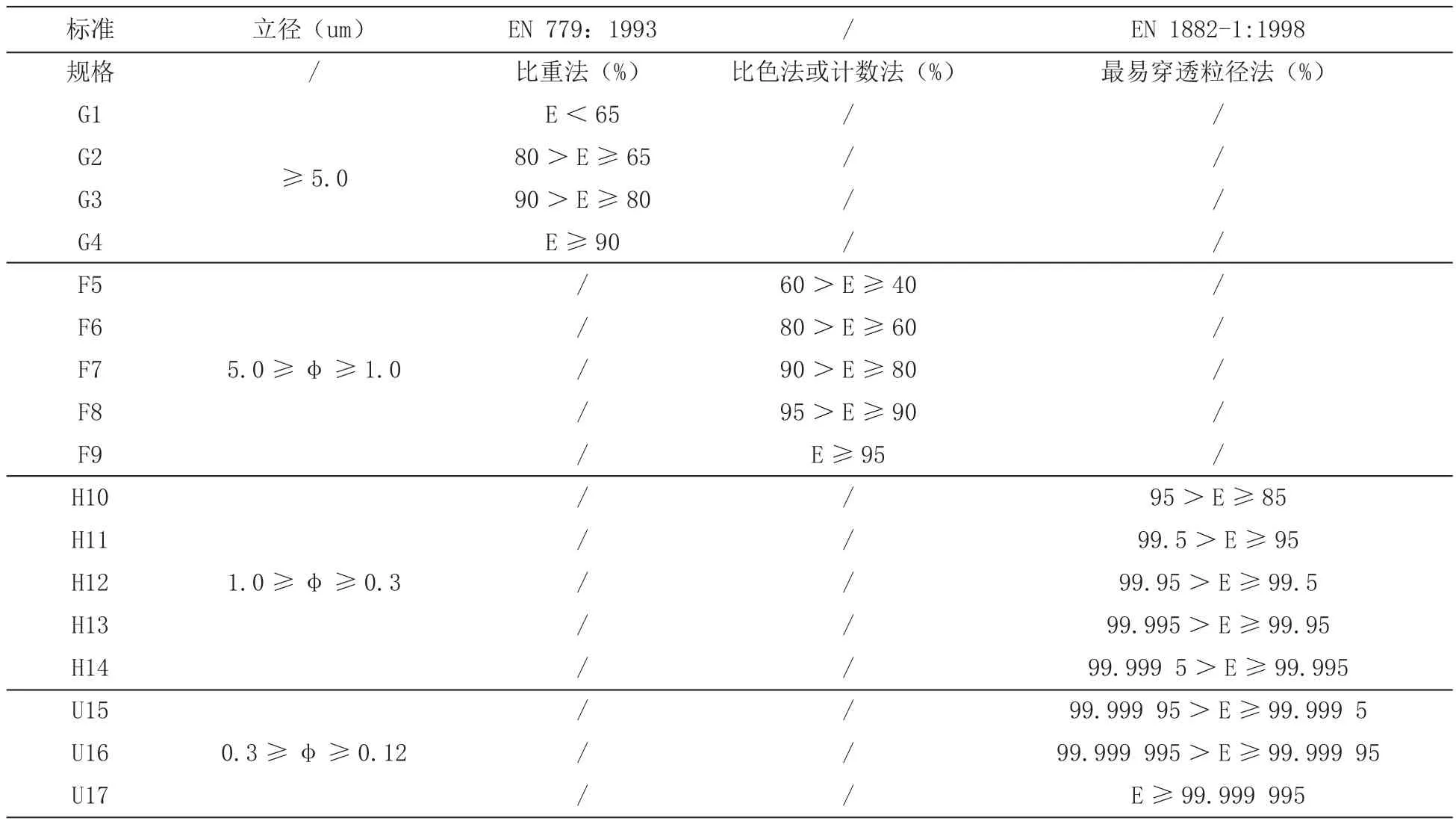

欧洲现行标准EN 779:1993和EN 1882-1:1998根据过滤效率,将过滤器划分为十七个等级[1]。等级定义和测试方法跟国标不一样,具体如表2所示。

表2 欧标过滤器分级表

过滤效率等级按立径大小及计数效率进行划分,相比国标,欧标分类更加细化。并根据经验,空气过滤器终阻力的设计值与过滤等级关系如表3所示。

表3 终阻力设计值与过滤等级关系表

2 空气过滤装置设计及选型分析

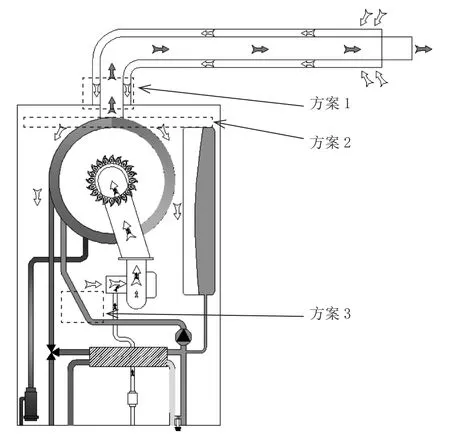

通过对采暖炉的结构优化,将空气过滤装置安装在空气进入预混腔之前所流经的位置上,对参与燃烧的空气进行前期过滤,净化参与燃烧的空气,以改善全预混冷凝壁挂炉的燃烧工况[4],减少燃烧物对换热器造成堵塞。空气过滤装置的布置位置直接影响其容尘量,维护周期,拆卸清理的便捷性,以下列出3种空气过滤装置在壁挂炉上的设计方案进行对比分析,如图4所示。

图4 设计方案布局图

1)方案1:将空气过滤装置设计为圆筒形转接式结构,安装在烟管弯头与壁挂炉连接处,对同轴烟管的进风管通道进行过滤,空气过滤装置处于壁挂炉外部,拆卸维护更加便捷,但影响整体安装美观度。

2)方案2:将空气过滤装置设计为平板式,内置在空气箱顶端靠近壁挂炉进风口位置,此处空间较为充裕,可以扩大过滤器的面积,但维护时需要拆开机器。

3)方案3:将空气过滤装置设计为圆筒形结构,安装在壁挂炉预混器进风口处,此方案结构小巧,但受空间限制。

以一台外形尺寸为740*410*330 mm的壁挂炉为例,使用φ60*φ100 mm的同轴烟管来计算过滤面积,具体方案对比如表4所示。

表4 壁挂炉方案设计对比

综合上述分析,方案2的空气过滤装置,其过滤面积是方案3的过滤面积的4.3倍,是方案1的过滤面积的16.2倍,由此可见,方案2的空气过滤装置的安装设计具有过滤面积大、容尘量大的特点。

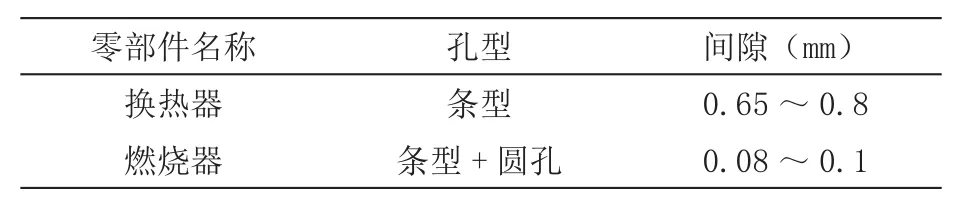

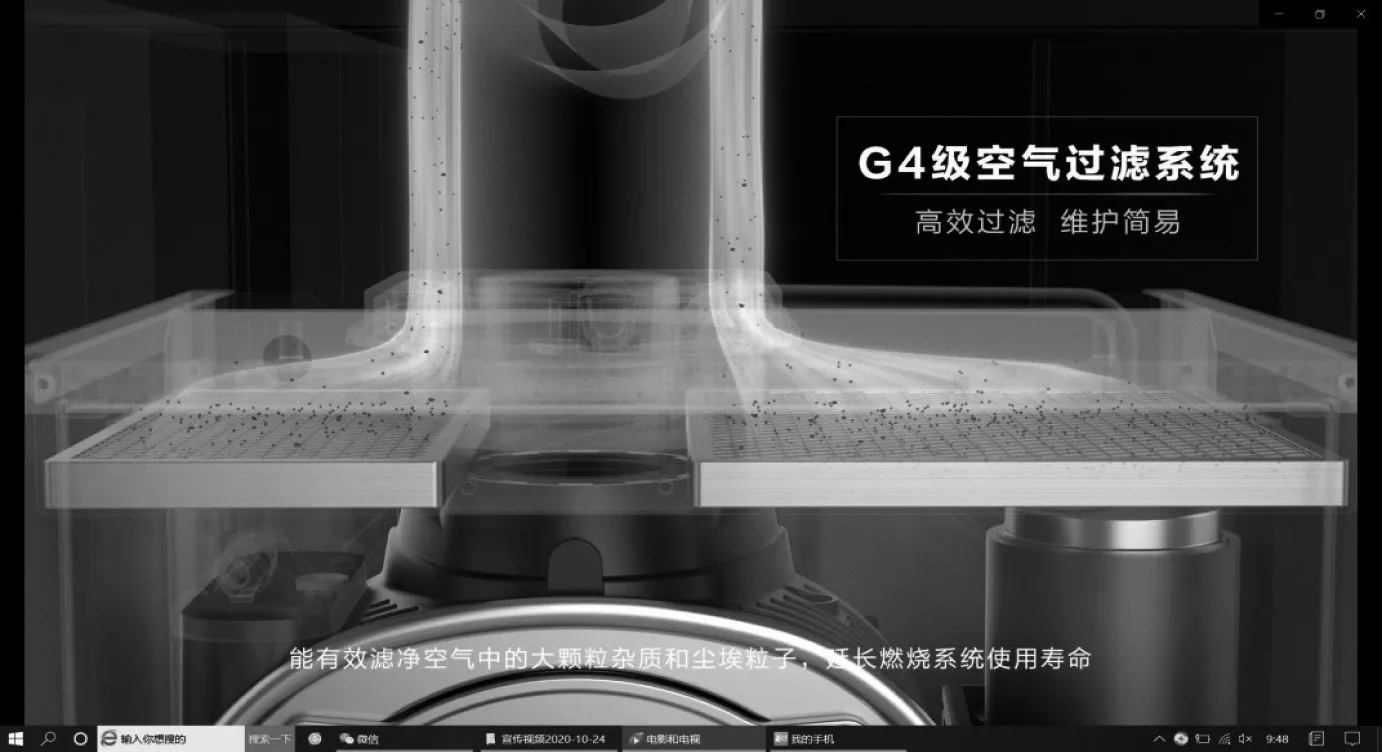

选用过滤器过滤效率等级,不仅考虑环境空气的颗粒物大小,同时结合全预混冷凝壁挂炉所采用的燃烧器火孔大小,换热器盘管间隙进行选型。当选用的等级越高,过滤的颗粒物越细,过滤效果就越好,但是会缩短过滤器的使用周期,造成维护成本高。最好让未参与燃烧颗粒物可以随排烟系统或冷凝水排出换热器,避免燃烧换热系统造成堵塞,又可以延长过滤器的使用寿命。

按表5所示,根据全预混冷凝壁挂炉所采用的燃烧器火孔大小,换热器盘管间隙,选用G4等级的粗效过滤棉进行适配,可过滤粒径大于5.0 um的尘埃、杂质,其设计终阻力150~250 Pa。对净化参与壁挂炉预混燃烧的空气有着更好的效果。

表5 全预混燃烧换热系统间隙

3 空气过滤装置的应用及维护

结合上述分析,选用G4等级空气过滤装置,采用平板型的空气过滤器,拆分为两块设计,即方便拆卸又保证具有较大的容尘量,如图5所示,该壁挂炉额定功率28 kW,最大转速6 200 r/min,无安装过滤器时,测量风机在预混腔处产生的风压值为260 Pa。

图5 空气过滤装置装机效果图

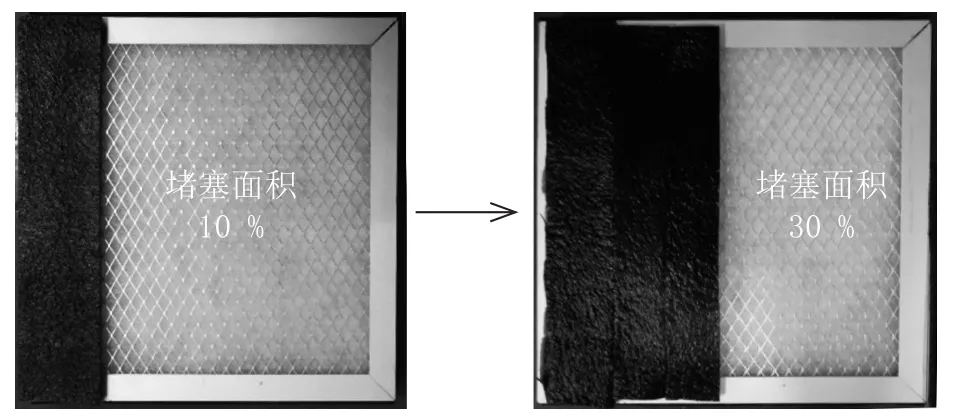

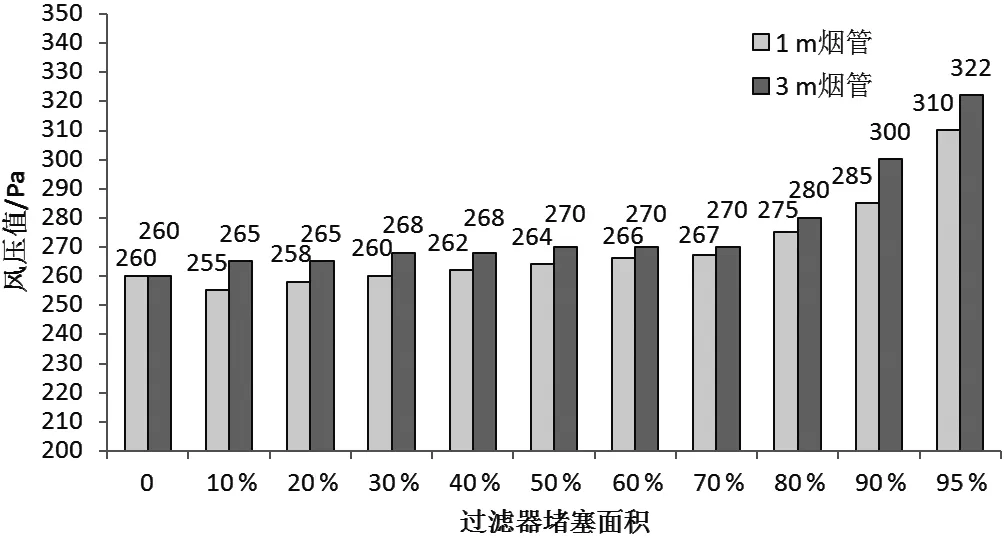

按上述设计安装空气过滤装置后,所产生的风压值约为260 Pa,该过滤器初始阻力相对值视为0 Pa。本实验通过贴密封条的方式模拟过滤器逐步积尘而形成堵塞的过程,壁挂炉保持最大转速运行,对比1 m烟管和3 m烟管的差异,测试不同堵塞程度下所产生的风压值变化。堵塞过程如图6所示

图6 过滤器堵塞过程

由图7测试数据可知,随着过滤器堵塞面积逐渐增大,所产生的风压值也逐渐增大,当堵塞面积达到95 %时,所产生的最大风压值为322 Pa,即可知过滤器终极阻力相对值为162 Pa,此时壁挂炉功率降为27.3 kW。

图7 过滤器堵塞过程风压变化

图7 试用后燃烧系统状况

经上述分析可知,随着过滤器堵塞面积逐渐增大,所产生的风压值也逐渐增大。为使用户能及时了解过滤器的堵塞情况,并确保壁挂炉的正常使用,通过增设风压传感器,实时检测壁挂炉运行过程中风压值变化,设置过滤器保养提醒功能和风压安全保护功能。保养提醒功能,当风压达到其设定值时,壁挂炉发出保养提醒,但壁挂炉仍可正常使用一段时间;风压安全保护功能,当风压达到其设定值时,壁挂炉进入安全保护,停机熄火。

根据上述测试数据分析,当堵塞面积达到80 %以上时,壁挂炉应启动保养提醒功能,则将保养提醒功能风压设定值设为285~310 Pa,壁挂炉通过显示屏或手机APP提示保养,让用户了解过滤器快达到使用寿命,以便及时更换。当堵塞面积达到95 %以上时,壁挂炉应启动风压安全保护功能,则将安全保护功能风压值设为≥310 Pa,此时壁挂炉进入安全保护,停机熄火,必须进行维护保养后才能使用。

4 全预混冷凝壁挂炉实际运行效果

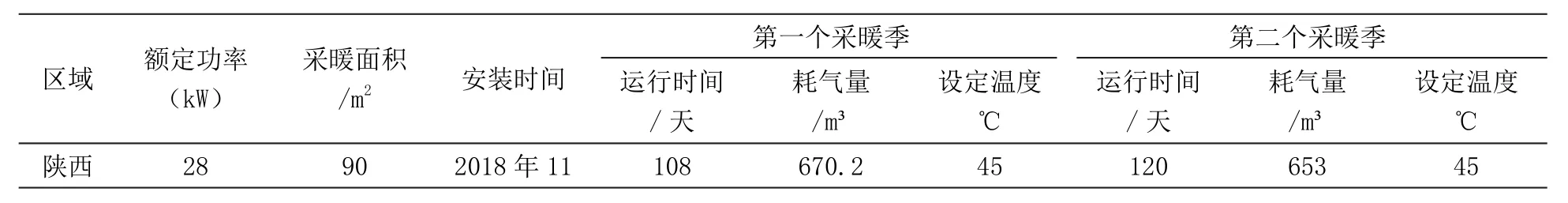

对内设有G4级过滤网,额定功率为28 kW全预混冷凝壁挂炉,通过在陕西省西安市长安区文苑南路西北大学家属院进行为期两个采暖季试运行,试用情况如表6所示,分析空气过滤器对全预混燃烧系统堵塞起的实际效果。

表6 试用机运行参数

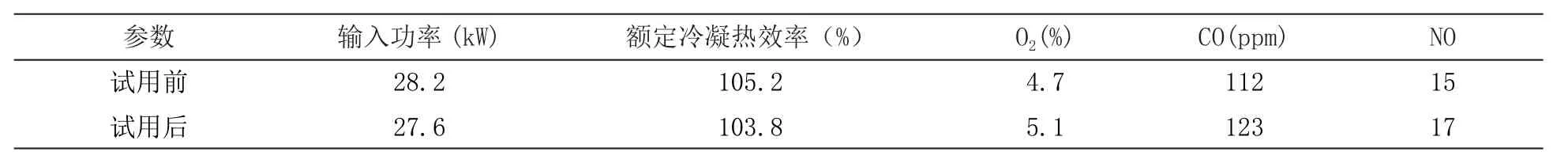

如表7所示,完成两个采暖季运行后,通过测试,整机输入功率下降2 %,额定冷凝热效率[2]下降1.4 %,烟气变化不明显,因此性能变化很小。如图8所示,将机器拆开后,燃烧器没有出现堵塞,而换热器盘管颜色略有变化,盘管之间的缝隙有没出现明显堵塞,而过滤网颜色变暗,有明显的灰尘粘附,因此过滤网发挥了明显作用。

表7 试用后采暖炉性能变化

通过实际应用证明,选用G4等级的过滤棉能更有效地减少空气中尘埃颗粒对壁挂炉燃烧工况的影响,减少燃烧换热系统的堵塞,且经过两个采暖季运行,仍然未提示更换过滤棉,因此该选型是合理的,适应全预混冷凝壁挂炉在国内环境的应用。

5 结语

1)选用G4等级的过滤棉,既减少燃烧系统阻力,又能有效的减少空气的灰尘及杂质对燃烧器及换热器的堵塞影响。

2)空气过滤装置在全预混冷凝壁挂炉上的安装位置,对容尘量、维护周期、拆装的便捷性有重要影响,设计时应综合考虑。

3)采用风压传感器对过滤装置堵塞进行实时监测,出现明显堵塞时,可以及时提示用户进行维护,避免造成故障,影响用户正常使用。

通过对带空气过滤装置的全预混冷凝壁挂炉设计分析,优化空气过滤装置在全预混冷凝壁挂炉上的安装方案及控制程序可有效的减少空气中杂质颗粒对燃烧系统的堵塞,保证全预混冷凝壁挂炉持续高效运行,延长使用寿命及维护周期,提升全预混冷凝壁挂炉在中国环境的适应性。