湿陷性黄土路基处治试验中的灰土垫层法

张正楠

中交天津航道局有限公司

1 引言

湿陷性黄土具有面积广、深度浅等特点,由于人们对其缺乏系统与全面的认识,使得湿陷性黄土对路基造成影响这一问题未能得以真正解决。因此,为了减少湿陷性黄土对路基稳定性造成的影响,提高灰土垫层在湿陷性黄土路基中的应用效果,本文重点分析湿陷性黄土路基处治试验中的灰土垫层法,期望可以为同类项目起到理论参考的作用。

2 湿陷性黄土产生的原因

黄土在遇水后,其结构会发生明显的变化,并在自重、附加应力、受水侵蚀等的共同作用下会发生沉降现象,这一现象被称之为湿陷性黄土,黄土之所以会发生湿陷,其中的一个重要原因是由黄土的成分、结构造成的。其中,在湿陷性黄土中其成分主要是粒径为0.01mm~0.05mm的粉土颗粒,比例约占黄土总量的50%及以上,占粉土颗粒总量的40%~60%左右。

另外,对湿陷性黄土影响最为严重的矿物成分主要是水溶盐,如白云石、方解石、岩盐、钾盐等。但是由于在湿陷性黄土中几乎不存在砂砾,所以起重要作用的依然是粗粉粒,而集中在粉土颗粒周围的细粉类、黏粒以及水熔岩共同形成胶结物质。虽然胶结物质对黄土起着重要的胶结作用,并使得天然状态下的湿陷性黄土具有极高的强度,但当其遇到水之后仍然会软化,导致黄土结构遭受严重破坏,强度逐渐降低,进而发生湿陷。

3 案例概况

某改扩建工程项目位于北京至拉萨(G6)内蒙古区域内的一段,其不仅是内蒙古自治区重要的交通动脉,更是承担着本地区经济发展的重要使命。因此本项目采用一级标准建设,设计时速为120km/h。根据黄土地区公路建设经验,湿陷性黄土路基常见的病害为路基沉陷、路面开裂等,严重影响行车安全和公路的使用寿命。

4 灰土试验研究

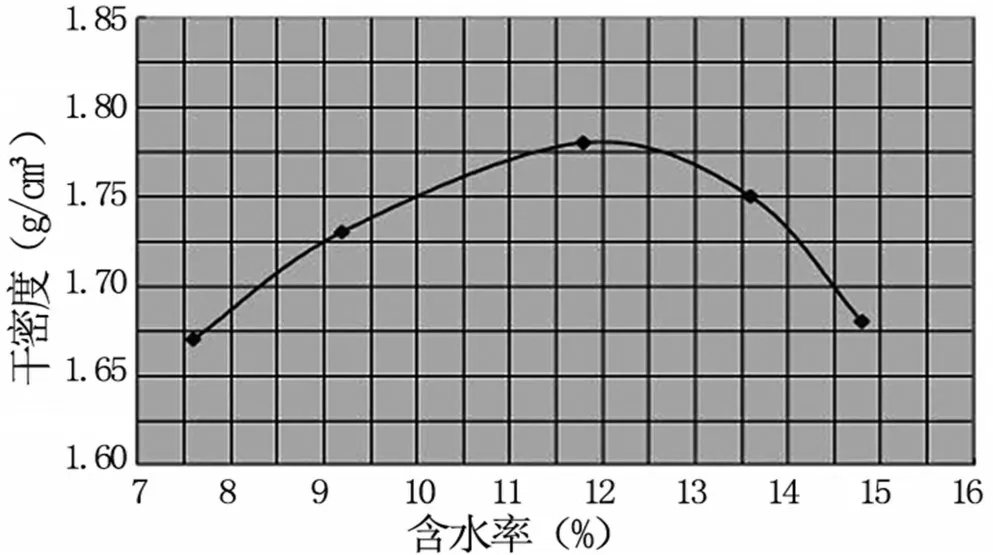

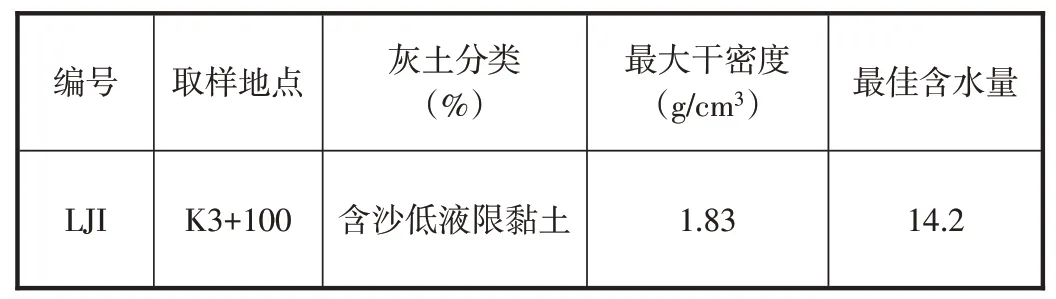

在本工程项目中,灰土经过改良后的效果主要受灰土等级和剂量影响,在通常情况下,只要是灰土中的氧化钙、镁含量分别达到55%或者以上的全部可以实现改良,而这一标准也同时满足了国家规定的标准:即Ⅲ级钙质消石灰和Ⅱ级镁质消石灰的质量。另外,从理论上来讲:灰土的改良需要使用等级较高的灰土,其掺量可根据实际情况适当减少,但随着灰土等级的提高,其改良效果很难实现高掺量和低等级石灰的改良效果,尤其是在施工现场和拌和时这一效果愈加明显。图1为灰土样含水率与干密度曲线图,表1为灰土重击型实验结果。

图1 灰土样含水率与干密度曲线图

表1灰土重击型实验结果

从表1不难看出:灰土在经过改良之后,其含水量有了显著性的增加,而干密度却有所下降,这说明:灰土在压实过程中所需的含水量有了明显增加。

5 灰土垫层施工方法

顾名思义,灰土垫层法指的是以灰土为主要垫层,其比例一般为2∶8或者3∶7;灰土厚度为1m~3m,压实度为93%~95%。

5.1 施工前的准备工作

在使用灰土垫层法之前,需要认真检查灰土的比例与厚度,合格后才能进行下一步施工。比如,以5%的灰土垫层其施工顺序主要分3层进行,检查井周围每回填20层为一层,夯实施工。

5.2 材料供应

根据每一施工环节的长、宽以及灰土层的厚度,认真计算本工程项目中所需要使用的土方量和灰土量。但需要注意,应先分别拣出黄土中存在的杂物和石块,才能运到施工现场,再通过利用推土机予以推平。灰土要求:灰土应为Ⅲ级以上的块灰和生石粉为主,使用之前进行熟化过筛,以此保证径粒≤5mm、氧化钙和氧化镁的含量均≥50%,并注意禁止在其中掺入没有经过熟化的生石灰粉以及多余水分。

5.3 石灰铺摊

先运用推土机推平土层表面,再使用白石灰粉撒出方格状的网线,尽可能保证每个方格的尺寸保持相等,再依照方格的尺寸、土层厚度、最大干密度、含水量分别计算出每一个方格所需的灰土数量,并卸入其中,铺满整个网格,然后通过使用平直的刮均匀铺开。

5.4 拌和

使用悬耕犁拌和灰土,并委派专业人员定期观察拌和的质量和结果,拌和一般要保证在2遍及以上,直至颜色均匀且元素土夹层即可,拌和是控制灰土质量的关键所在,因此要严格禁止在拌和料中出现自由状态的灰土。

5.5 整形

灰土料拌和均匀后应当尽快使用平地机精平,实现施工图纸中设计的路拱及纵坡。

5.6 碾压

待灰土料完全拌制均匀且经过平整后,在完成碾压之前要进行闷料,其闷料时间在3h及以上,土料和生石地融合在发生剧烈变化的同时还会由于消解而出现水化热现象,水化热加速反应,可以提升灰土的性能,而如果碾压时间太早,水化热现象将导致施工层膨胀和隆起,不仅对本工程项目的施工质量产生不利影响,还导致水化热不能被充分利用,降低施工效果[1]。在碾压时,应在直线段以及不设超高的情况下先由路肩开始碾压,再向着中心推进,碾压的机械设备轮宽要保证不小于0.5m,直至被碾压的路面没有明显的轨迹即可,并满足设计要求中的压实度标准,则完成作业。

5.7 质量检查

碾压工作结束后,应认真与仔细地验收灰土垫层法应用下的灰剂量、纵段高程、中线偏位、平整度、宽度、横坡、边坡和压实度等,要在压实度为每1000m2之处分别设置3个检查点,检查方法为环刀法为主。

5.8 养生

湿陷性黄土具有超强的缩烈性特点,因此当碾压完成和压实度检测合格后,立即在本项目的表面洒水养生,以此保证结构层在残酷的环境中仍能保持一定的强度,养生过程中只能允许洒水车通行,严禁其他车辆驶入[2]。

6 湿陷性黄土路基处理办法的分析和比较

内蒙古自治区处于我国西北部的内陆地区中,与沿海城市相比来说,其经济发展水平较为落后、城市基础设施建设也稍微慢一些。因此,在对该区域内湿陷性黄土路基处理试验中,新工艺和新材料、新技术和新方法的应用也比较少,湿陷性黄土路基处理施工受各种客观因素的影响显著,全部采用湿陷性黄土填筑方法。加之内蒙古自治区全年降水量稀少,昼夜温差较大,但是近些年来受全球气候变化的影响,降水量的次数逐渐增多,每次降水过后高低温的重大变化对本工程的路面会造成不同程度的影响,使得黄土在降雨中和降雨后遭到迅速破坏,形成路基坍塌,给当地的经济造成不可挽回的重大经济损失[3]。

在相关规范中明确提出:湿陷性黄土路基处治试验只能通过灰土垫层法法、强夯法以及预浸法等组织施工[4]。而结合本工程项目的实际情况来看,道路工程线路较长,工程项目开始之前项目所在区域内的征地拆迁工作尚未完成,本项目只能是分段落和分幅面进行。因此,本工程项目对湿陷性黄土路基试验的处治只能选择灰土垫层法。垫层是路基路面结构中一个重要组成部分,对隔水、传递路面荷载发挥着不容忽视的重要作用,同时也有大量实践证明:灰土垫层法具有良好的水稳性能[5]。

7 湿陷性黄土路基处治灰土垫层法施工建议

通过以上分析:灰土采用5%渗量的Ⅲ级钙质消石灰掺量,改良效果十分明显,完全可以满足本工程项目上路床填料的基本要求。但在实际施工过程中,由于灰土施工全部采用路拌的方式,拌和的均匀程度又是影响灰土改良效果的重要因素,考虑到这一因素的影响,在具体施工过程中可以适当增大掺灰量,也可以在施工现场进行试验,确定合适的掺灰量。而在国家的相关规定中:对上路床要求的厚度为30cm,下路床要求的厚度为50cm,上下路床的强度要求为5%~8%,这样的要求虽然从行车载荷方面来讲是合理的,但却给灰土的分层压实带来了一定的困难。另外,石灰土的虚铺厚度要控制在30cm,即使在使用极振力为55t的羊足碾并在与光轮压路机的配合下碾压形成的厚度也不应超过20cm。因此,30cm虚铺厚度按照1层碾压太厚、2层碾压太薄;50cm虚铺厚度同样按照2层碾压太厚、3层碾压太薄。在这样的情况下,可按照80cm的虚铺厚度分为2层,上面40cm 采用上路床掺灰量,下面40cm使用下路床掺灰量,同样分2层摊铺,然后完成碾压。

实践证明:这一施工方法既安全又节约成本。虽然灰土碾压采用的是不同吨位的压路机并配合不同的压实厚度,但从施工效果和施工质量来看,灰土垫层法中的轻型和重型压路机使用的很少,基本使用的是重型和超重型的压路机来完成碾压。

8 结束语

综上所述,在湿陷性黄土路基处治试验中,关键是要减少和降低浸水后对黄土造成的影响,合理避免湿陷病害现象的出现,另外,对于灰土垫层法在本工程项目中的实施,既可以将其运用到新建项目中,减少工陷沉降和湿陷病害,也可以运用于既有道路的管理与维护中,特别对于湿陷病害严重的地段,在清除道路结构层的基础上,在路基撒入适量的灰土处理,彻底消除路面湿陷性病害,以此提高路面的通行能力和行车的安全性。