PLC译码指令在变频器七段速控制中的应用

安徽马鞍山技师学院电气工程系 关 越

皖江工学院电气信息工程系 陈 玲

变频器是一种电压、频率变换设备,是将定频的交流电变换成电压、频率连续可调的交流电,从而供给电动机运转及调速使用。实际生产中变频器常用于三相交流异步电动机的调速。

1 变频器七段速调速原理

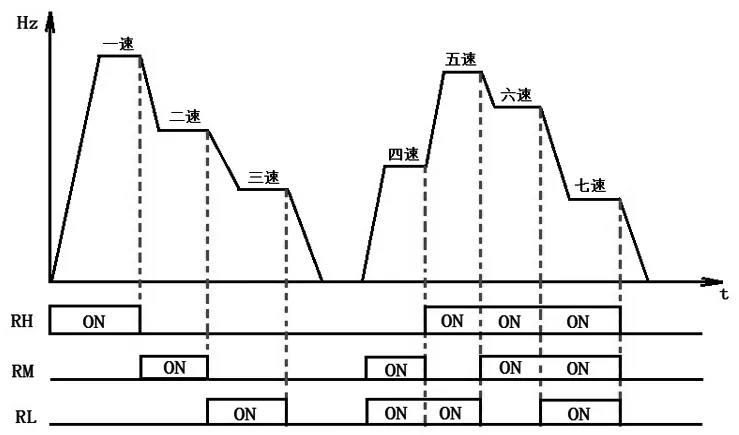

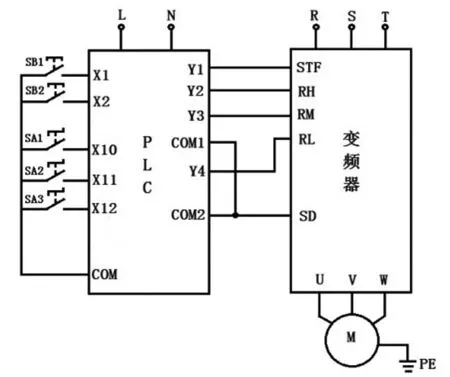

变频器在进行多段速调速控制时,主要是通过变频器外部信号指令控制来实现的。三菱FR-D740变频器实现七段速的控制是通过变频器上的RH、RM、RL三个端子之间的相互组合来完成的,七段速度的选择与三个端子之间的接通、断开状态有着密切的联系,具体速度的选择如图1所示。

图1 变频器七段速调速端子组合图

图1中“ON”表示在这个速度时处于变频器外部控制端子的接通状态。可见,变频器输出不同速度时,其外部的RH、RM、RL三个端子处于不同的组合接通状态。

根据三菱FR-D740变频器的这一特点,通过控制三个端子的闭合状态就可以实现对变频器的七段速的手动控制。

2 PLC基本指令控制变频器七段速调速

在实际应用中,大多数三相异步电动机的调速是利用PLC程序控制变频器来实现,下面以PLC基本指令控制电动机正向七段速运行为例来介绍PLC是如何控制变频器进行七段速运行的。实际应用时要根据PLC对变频器控制运行要求完成PLC与变频器的外部接线设计。

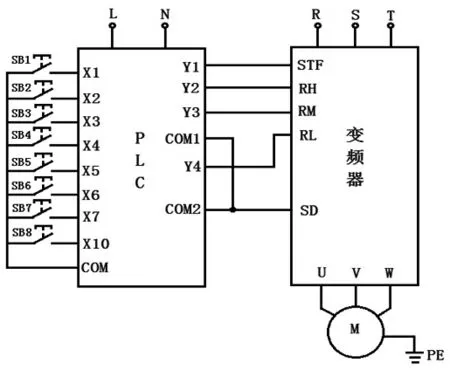

图2 PLC控制变频器外部接线图

2.1 PLC与变频器的外部接线图

图2中SB1-SB7为七段速选择按钮,SB8为停止按钮,把它们对应的接到PLC输入继电器X1-X7和X10的端子上。PLC输出继电器Y1接变频器STF端子,Y2、Y3、Y4分别接变频器RH、RM、RL端子,COM1和COM2公共端接变频器SD端子。完成PLC与变频器外部接线后就要针对外部接线完成控制程序的编写。

2.2 基本指令编写的控制程序

因控制程序较多,文中只列出部分控制程序如图3所示。

图3 部分PLC控制程序

图3所示程序中X1-X7是外部控制选择七段速的输入信号,这七个输入继电器在程序段中相互制约,同一时间只允许一个输入继电器的常开点有效,具体方法是在对应的输入继电器控制的程序段中去除它本身的常闭点。如图3以四速辅助继电器M4的控制程序段为例,由输入继电器X4控制接通辅助继电器M4,在输入继电器X4后面串入其它速度控制的输入继电器的常闭点,即X1、X2、X3、X5、X6、X7的常闭点。以此类推其它辅助继电器的控制也是一样的,这里不再做详细说明。PLC中的输出继电器有Y2、Y3、Y4对应接入到变频器的RH、RM、RL三个端子上,根据变频器七段速调速原理,为了得到不同的速度要求,RH、RM、RL三个端子组合接通。例如四速控制程序段中,辅助继电器M4的常开点分别放置在输出继电器Y3和Y4控制程序段中,这样当辅助继电器M4得电工作后,其常开点闭合,这是输出继电器Y3和Y4动作,对应PLC的Y3和Y4输出点输出信号,使得RM和RL端子接通,变频器以四速输出带动三相异步电动机运行。这样控制的目的是针对三菱PLC编程软件语法严禁双线圈输出这一要求。在控制程序中使用了辅助继电器M来控制输出继电器Y,从而达到避免双线圈输出,程序中M1-M7这七个辅助继电器相当于七段速的切换选择控制单元。

通过对基本指令编写的控制程序分析,得知基本指令控制变频器七段速运行时,控制程序较多,不便嵌入到系统控制程序中,因此,引入译码指令实现控制。

3 PLC译码指令控制变频器七段速调速

3.1 PLC译码指令DECO介绍

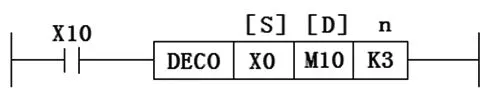

图4所示中若目标元件[D]选用位软件Y、M、S,则n的取值范围为1~8;若[D]选用字软件T、C、D,则n的取值范围为1~4。n表示参加该指令操作的源操作数共n位(X0、X1、X2),目标操作数[D]共有2n个位(23=8),即M10~M17。

图4 译码指令介绍

图5 原地址与目标地址关系图

例如图4中当X10接通时,PLC每扫描一次梯形图就对X0、X1、X2三个输入继电器的状态进行译码。如图5源地址是1+2=3,因此从M10起第3位的M13变为1(X0=1、X1=1、X2=0)。若源地址全为0(X0=0、X1=0、X2=0),译码后的结果为M10=1。若源地址全为1(X0=1、X1=1、X2=1),则译码结果为M17=1。

实际应用时要根据PLC对变频器控制运行要求完成PLC与变频器的外部接线设计。

3.2 PLC控制变频器外部接线图

图6 PLC控制变频器外部接线图

图6所示中SB1为启动按钮,SB2为停止按钮,转换开关SA1、SA2、SA3为速度选择开关,PLC输出继电器Y1接变频器STF端子,Y2、Y3、Y4分别接变频器RH、RM、RL端子,COM1和COM2公共端接变频器SD端子。在完成PLC与变频器外部接线后就要针根据外部接线进行控制程序的编写。

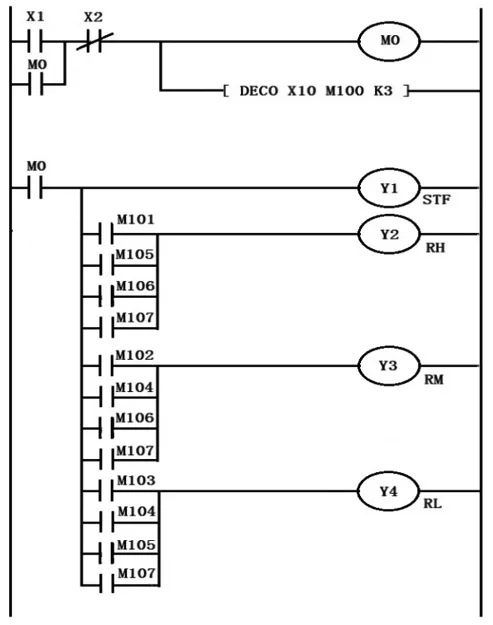

3.3 译码指令编写的控制程序

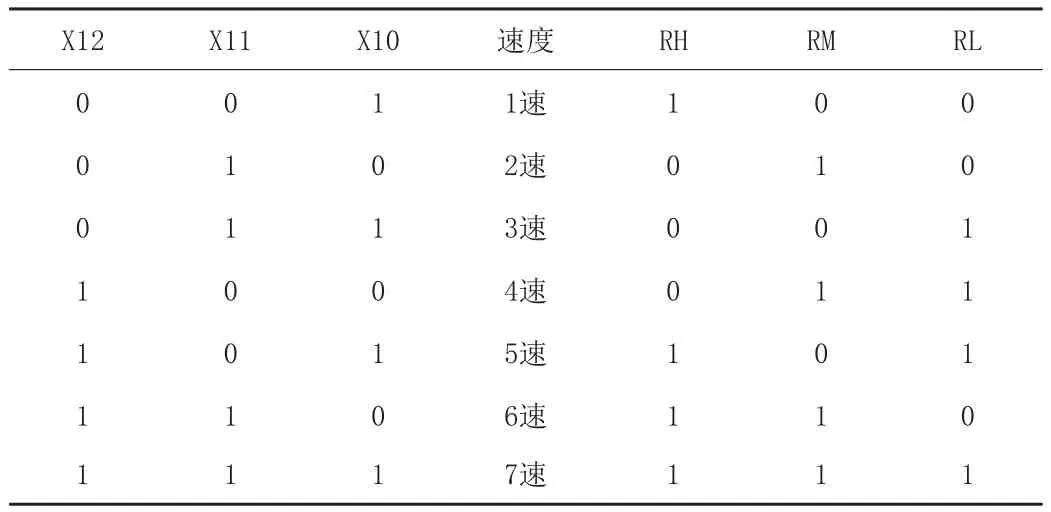

结合控制程序列出按钮组合控制七段速运行状态表,如表1所示。

表1 三按钮组合实现七段速运行状态表

图7 译码指令控制变频器七段速运行

针对图7所示控制程序和表1分析,程序中X1接通,辅助继电器M0动作,M0常开点自锁,此时译码指令开始工作,接收外部输入继电器X10、X11、X12的状态,并做相应的处理后,驱动从M100到M107八个辅助继电器状态。而M0另外一对常开点闭合,变频器正转控制信号STF接通,保证变频器始终处于可以运行的状态。以变频器四速运行为例,此时只要外部输入信号X12始终处于接通状态,译码指令将接收进来的信息处理后,驱动辅助继电器M104动作输出,程序中M104的常开点分别控制了输出继电器Y3、Y4,使输出继电器Y3、Y4同时输出。因为变频器的外部控制端子RM、RL接的是PLC输出继电器Y3、Y4的输出点,这样RM、RL端子将同时闭合,实现变频器四速运行。若系统需要停止时,只需将输入继电器X2接通,X2的常闭点断开,辅助继电器M0断开,译码指令停止工作,M100-M107八个辅助继电器的常开点断开,输出继电器Y3、Y4停止工作。因此,只需三个按钮组合就可以实现变频器的七段速控制。

4 两种指令编写的控制程序及外部接线图比较

由上述程序分析,得知基本指令编写的控制程序显得过于繁琐,尤其是七段速辅助继电器M1-M7控制程序段中要串入很多常闭点,一旦在实际编程过程中少串入或多串入一个常闭点,就会造成整个程序在控制变频器运行时无法正常运行。而利用译码指令编写的程序逻辑性强,只需三个按钮组合便可以完成调速,且更贴近变频器的调速原理。具体如下:

第一,PLC外部控制按钮减少,增加了控制的可靠性,利用三个转换开关SA1、SA2、SA3进行组合便可以实现变频器的七段速选择。

第二,译码指令编写的控制程序比普通指令编写的控制程序更为简单,逻辑性强,更容易让编程者理解,同时更利于嵌入到系统的控制程序中,这样可以大大简化整个系统的控制程序。

结语:实践证明,利用译码指令来完成变频器的七段速运行控制,可以大大简化外部接线和控制程序,为变频器七段速控制提供了便捷的方法。