基于油液监测的大型船舶艉管异常磨损故障分析*

黎秋莹 贺石中 李秋秋 何伟楚 覃楚东 杨智宏

(1.广州机械科学研究院有限公司,设备润滑与检测研究所 广东广州 510530;2.工业摩擦润滑技术国家地方联合工程研究中心 广东广州 510530)

大型船舶是水上最重要的交通和运输工具之一,因其具有载货量大、成本低廉、运输平稳等特点,被广泛运用于海上和内河货物运输作业中。由于大型船舶的结构设计相对复杂,且机械维修成本较高,因此保证船舶的运行可靠性具有重要的意义。

船舶艉管是船舶轴系里的一个部件,艉轴是连接主机和螺旋桨之间的传动轴。艉管和艉轴之间通过密封装置来进行密封,密封装置里面用润滑油来进行润滑。艉轴艉管一旦出现故障,将影响整个船舶的动力输出,因此加强对船舶艉轴艉管故障的深入研究,保证船舶的可靠运转就显得尤为重要。

对于船舶艉轴艉管的故障,很多学者在润滑特性方面进行了相关研究。杨帆[1]对船舶轴封滑油消耗异常问题进行了分析;钟骏杰等[2]研究了船舶艉轴承的变形对其润滑特性的影响;武起立[3]对船舶推进轴系滑动轴承的研究现状进行了总结,阐述了进行轴系滑动轴承润滑研究的重要意义,建立了轴承润滑数值计算模型,并探讨各影响因素的变化对轴承润滑性能的影响;严雄飞等[4]计算得到艉轴承倾斜加工角度与轴承油膜参数的关系;陈继康[5]从轴系设计、轴系安装校中及后期调试、艉管滑油选用、船舶吃水及浅水效应等方面分析了艉管后轴承的高温问题;潘穗锋[6]对环保滑油引起的艉管后轴承高温现象进行了分析;张绪猛和朱汉华[7]建立了艉轴与艉轴承之间润滑的数学模型,研究了艉轴转速和润滑油黏度对艉轴与艉轴承之间的油膜压力分布和承载力的影响,并分析了艉轴承高温现象发生的主要原因。以上研究解决了艉轴艉管的各类相关故障问题,却少有关于艉轴艉管基于油液监测的润滑和磨损故障研究。

润滑是降低摩擦、减少或避免磨损的最有效技术[8]。润滑油是机械设备的“血液”,含有很多设备运行情况的相关信息,如粉尘、油泥、磨损颗粒等。润滑不良往往是造成设备磨损的首要因素,通过监测设备在用润滑油的理化性能和磨损颗粒信息,能够分析预测甚至预防机器设备因润滑不良而可能出现的故障[9]。因此油液监测技术已被广泛运用于各行各业设备的故障预测与健康管理中[10-14]。在船舶的油液监测方面,涂建军和郭井加[15]提出了对船舶装备油液监测的数据标准化,来提升船舶的运维水平。在未来,将油液监测与性能参数监测[16]、振动噪声监测[17]、温度监测[18]、无损监测等多种监测手段结合起来,将形成对船舶中的关键设备如艉轴艉管的综合故障诊断体系。

某船舶检修后,因要试航且试航在近海区,受环保要求,艉管加入了环保生物润滑油。当船舶航行出了近海区后,又将润滑油换成了矿物油。在换回矿物油并使用一段时间后,艉管便开始持续地异常发热。为探讨艉管温度异常的原因,本文作者通过油液监测技术,对油品的理化指标、光谱元素、红外光谱、铁谱磨粒进行了检测和分析,并用最小油膜厚度公式计算了艉轴艉管的油膜厚度。

1 艉管的润滑情况及实验方案

1.1 艉管的润滑情况与结构

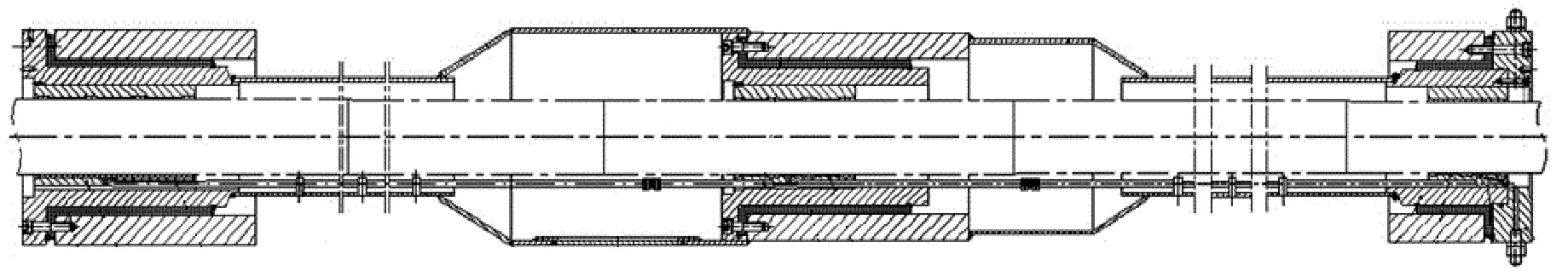

艉轴是船舶轴系里面最易磨损的一段轴,艉管是艉轴通过的装有密封和支撑装置的管段。艉管内的密封空间会充满润滑油,其润滑方式为通过重力油柜的管路通入油来进行润滑。艉管使用的润滑油,一般为与主柴油机牌号相同且黏度等级为SAE40的柴油机油,或者使用黏度等级为ISO VG 100或ISO VG 150的齿轮油。艉轴艉管摩擦副的主要润滑方式为流体动压润滑。由于艉轴艉管位置和工况的特殊性,常常会发生进水和异常磨损的情况。艉轴艉管的结构图如图1所示。

图1 艉轴艉管结构

1.2 实验方案

油液监测技术是通过检测油品的理化和磨损指标,来判定机械设备的润滑和磨损状况,从而可以分析得出故障产生的原因。为了分析该船舶艉管异常发热的原因,对艉轴艉管分别在异常发热的3个不同时间段的在用油进行取样,分别简称为在用油样1、在用油样2、在用油样3。对3个在用油样和新油样,分别从理化指标、光谱元素、铁谱磨粒、红外光谱4个方面进行了分析,得到油品的理化性能、污染情况和油品中磨粒含量,从而综合分析艉管的运行状态。

对船舶艉管润滑油的新油样品制定的检测分析项目为:40 ℃运动黏度、100 ℃运动黏度、黏度指数、碱值、倾点、红外光谱、光谱元素、铁谱磨粒;在用油样品制定的检测分析项目为:100 ℃运动黏度、碱值、水分、闭口闪点、红外光谱、光谱元素、铁谱磨粒。

2 油液监测数据及分析

2.1 理化指标分析

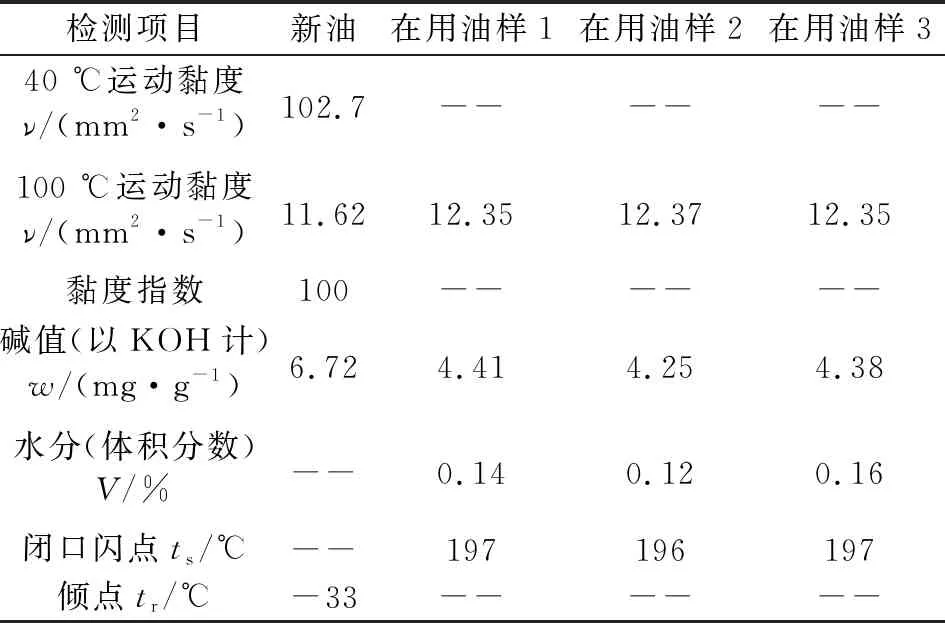

新油和在用油的理化指标检测结果如表1所示。可知,艉管异常发热后抽取的3个在用油样品的100 ℃黏度变化趋势平稳,但是相比新油的黏度要高一些;水分均处于痕迹,说明轴承的密封状态良好;3个在用油样品的碱值与新油碱值相比,有一定的下降。碱值下降一方面表明油液存在高温运行和冷却不良的情况,导致油品可能被氧化变质,另一方面也反映出在用油品添加剂含量下降。

表1 理化指标检测数据

2.2 光谱元素分析

分别对新油和3个在用油进行光谱元素分析,以判断油品的磨损元素、污染元素、添加剂元素的含量情况。具体的检测结果如表2所示。

表2 光谱元素分析数据

从表2可知,磨损金属元素Fe、Cu、Pb、Sn的含量较新油有轻微的上升,表明设备可能存在一定程度的磨损。由于光谱元素分析的检测局限性,只能检测出小于5 μm的颗粒,因此油样中可能存在大于5 μm的磨损颗粒而未被检出,需要结合铁谱磨粒分析来进一步判断。污染元素Al、Si的含量与新油持平,表明艉轴艉管的密封状况良好,不存在外界的污染。3个在用油的添加剂元素Ca、Zn的含量与新油相比,存在明显下降的情况,这与碱值的下降情况向对应,表明在用油品可能存在添加剂降解或者油品混用的情况。

2.3 红外光谱分析

为了进一步判断油品是否存在混油情况,分别对在用矿物油的新油、在用油样品1、生物油进行了红外光谱分析,结果如图2所示。

从图2可以看出,在用油样1在1 745、1 155 cm-1处有明显特征峰,峰位及峰形与生物油一致。结合表2中添加剂元素Ca、Zn含量的变化,可以进一步判断艉管的在用油中混入了生物油。

图2 新油、在用油、生物油的红外光谱图

2.4 铁谱磨粒分析

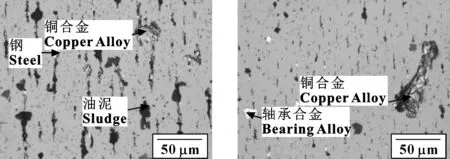

为了进一步判断机械设备的磨损情况,对3个在用油制备了铁谱片,并在铁谱显微镜下观察,结果分别如图3—5所示。

从图3可看出,在用油样1中存在油泥和轴承合金颗粒,且轴承合金颗粒尺寸较大,最大尺寸超过了100 μm,表明艉管或轴承已经出现异常磨损,初步判断轴承轴瓦表面的合金开始剥落。

从图4可看出,在用油样2中同样存在油泥和轴承合金颗粒,轴承合金磨粒的最大尺寸超过了30 μm。此外,还发现了尺寸细小的铜合金颗粒,表明艉管的磨损进一步恶化。

从图5可看出,在用油样3中同样存在油泥和轴承合金颗粒,而且铜合金颗粒较在用油样2明显增多,且尺寸更大。铜合金磨粒的最大尺寸超过了100 μm,且存在高温氧化现象,表明艉管的磨损持续恶化,艉管轴瓦的铜合金基体已经开始磨损。

艉管的轴瓦一般分为三层,即轴承合金层、铜合金层、钢套层。油样中出现了较大颗粒的铜合金,表明轴瓦的轴承合金层已经被磨穿,开始磨损到铜合金层,表明此时轴瓦磨损已经非常严重。

图3 在用油样1中的磨粒

图4 在用油样2中的磨粒

图5 在用油样3中的磨粒

3 最小油膜厚度计算

根据铁谱分析的结果可知,在3个油样的取样时间内,艉管的磨损存在严重加剧的情况,磨损颗粒的浓度和尺寸均明显增大,表明有可能磨粒的尺寸超过了艉轴艉管之间的润滑油膜厚度,产生了破膜的情况,从而造成异常磨损。

为了计算艉轴艉管之间的油膜厚度,文中引用径向动压滑动轴承的油膜厚度计算公式[19]来计算膜厚。用最小油膜厚度hmin来表征艉轴艉管的实际油膜厚度。

hmin=C-e=C(1-ε)=rψ(1-ε)

(1)

式中:C=R-r为半径间隙;R为轴承孔半径;r为轴颈半径;ε=e/C为偏心率;e为偏心距;ψ=C/r为相对间隙,计算公式为

(2)

其中:v为轴颈表面的线速(m/s)。

最小油膜厚度hmin必须满足:

(3)

式中:Rz1、Rz2为轴颈和轴承的表面粗糙度。

船舶艉轴艉管的实际轴径参数如表3所示。

表3 船舶艉轴艉管的实际尺寸参数

根据上述公式,代入该船舶艉轴艉管的实际尺寸参数和运行参数,可以计算得知该艉轴艉管的最小油膜厚度hmin=4.38 μm。但是实际磨损产生的颗粒尺寸已大于100 μm,大大超过了最小油膜厚度。证明艉轴艉管在实际运行过程中,因为过大的磨损颗粒,已经产生了破膜的情况,从而进一步加剧了轴瓦表面的磨损。

4 故障原因分析

综合上述检测数据结果,可分析得出:在用油存在被生物油污染的情况,导致在用油的黏度和碱值较新油存在一定的差异,且存在一定程度的氧化现象;在用油被污染后导致添加剂元素Ca、Zn含量下降。因此,可分析得出该大型船舶艉管异常磨损的故障原因为:换油不彻底而导致了油品的混用,使得润滑油的润滑性能及抗磨性能下降,无法起到正常的润滑作用,造成了艉轴轴瓦的早期磨损;随着磨损的进行,油样中出现过大的磨损颗粒造成油膜破裂,从而使得轴瓦在短期内磨损异常加剧;严重的异常磨损,是造成艉轴的发热现象的根本原因。

5 结论与建议

根据检测数据、计算结果以及原因分析,可以得出以下结论:

(1)造成黏度、碱值、添加剂元素异常的原因,是源于生物油的污染;

(2)换油不彻底而导致的油品的混用,使得润滑油的润滑性能及抗磨性能下降,无法起到正常的润滑作用,造成了艉轴轴瓦的早期磨损;

(3)过大的轴承合金和铜合金异常磨损颗粒,造成艉轴艉管在运行过程中油膜破裂,又进一步加剧了艉轴轴瓦的磨损;

(4)严重的异常磨损,是造成艉轴的发热现象的根本原因。

根据艉轴的异常发热问题,提出以下建议措施:

(1)对机械设备润滑而言,应尽量保持使用同一品牌油品,油品的错用或混用会影响设备润滑效果;

(2)如果需要进行油品替换时,应该将设备的原先在用油进行排放并且彻底清洗系统,再换上另一油品;

(3)当油液添加剂含量出现异常时,可视情对设备的在用油进行添加/置换;

(4)当出现异常磨损且磨损颗粒过大时,应立刻对油品进行过滤处理,避免磨损的进一步加剧。