北辛窑St4000 型带式输送机监控系统设计研究

郭振华

(同煤集团北辛窑煤业有限责任公司皮带队,山西 忻州 034000)

0 引 言

北辛窑煤矿带式输送机输送距离较长,由于煤质不均匀,带式输送机运输煤炭时经常出现故障,甚至出现停产整修情况,北辛窑煤矿通过人工巡检的方式来监控带式输送机状态,而人工巡检主观影响因素大、检查效率低,很多隐蔽性问题不能及时发现,巡检实际效果不佳。基于此,本文以St4000 型带式输送机为研究对象,设计自动监控系统,以提升监控质量,保证带式输送机的有效稳定运行。

1 带式输送机监控系统方案设计

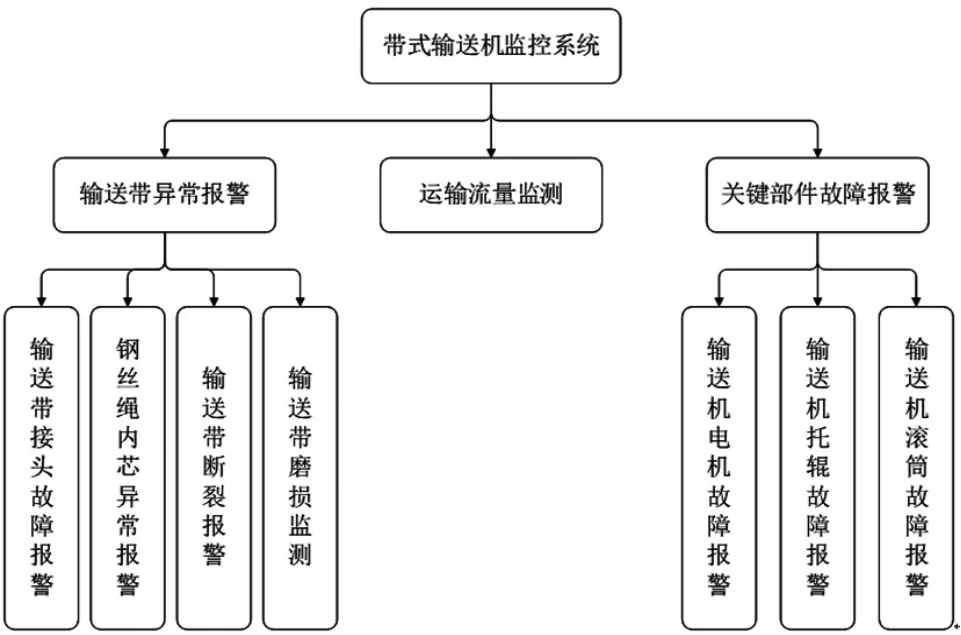

图1 St4000 型带式输送机监控系统方案结构图

北辛窑煤矿带式输送机监控系统方案设计基于系统的自动化和智能化,主要实现带式输送机的输送带异常报警、关键部件故障报警、运输流量监测等功能,监控系统的总体方案结构见图1。

监控系统设计逻辑采用模块化、层级化的设计思路,构建了3 级模块系统,即主系统运算模块、分系统监控模块以及系统数据采集模块。主系统运算模块主要以各分系统运算系统的计算结果数据为输入信息,通过主逻辑运算,依据运算结论按照既定程序控制带式输送机运行状态,并记录和保存故障信息;分系统监控模块则对系统各类监测传感器数据进行收集,判断系统当前运行状态,对故障信息一方面向主系统模块发送信号,另一方面执行故障报警程序,发出声光报警信号;设计的St4000 型带式输送机监控方案主要对带式输送机输送带状态、其他关键部件状态以及输送机流量等故障发生频率较高或影响较大的系统进行二级模块监控。数据采集模块主要包括各类传感器、监控元器件以及信息传输系统等,主要对带式输送机的运行状态进行数据采集,并将信息转化为系统识别的4~20 mA 电信号。

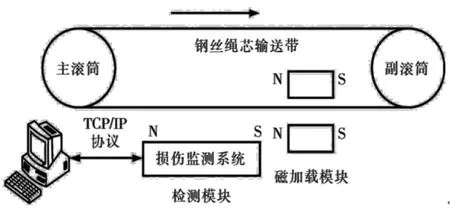

1)输送带异常报警系统。输送带监控系统主要通过弱磁监测技术实现,原理是输送带内部存在大量钢丝绳,通过弱磁化技术,使内部钢丝绳磁化,利用传感器采集钢丝绳磁化信号变化,通过信号处理系统,对异常信号进行降噪并提取信号变化异常特征,经过信息传输系统进行分系统信号运算,即可判断出输送带的异常、断裂、磨损等故障程度,输送带异常监控报警系统原理图见图2。

图2 输送带异常监控报警原理图

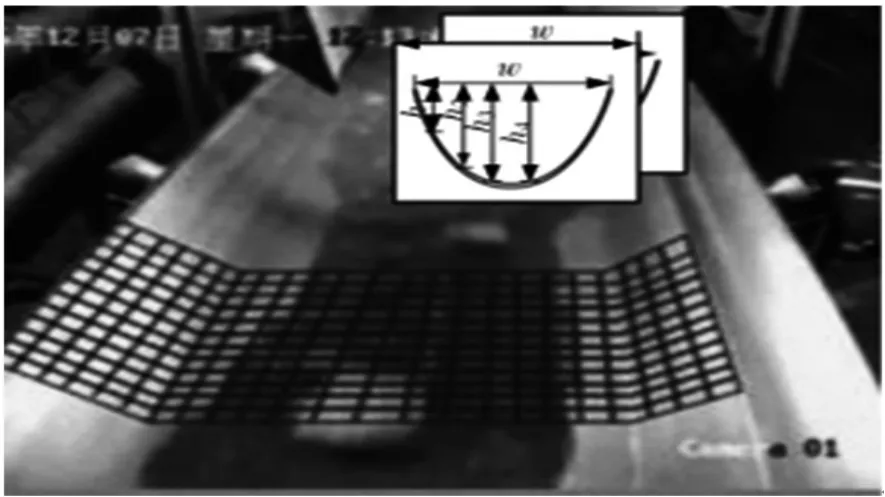

2)运输流量监控系统。St4000 型带式输送机运输流量监控系统依托视频监控技术实现,原理是在输送带周围安装多角度高清摄像设备,实时传输输送流量画面到信息处理系统,处理器根据采集的图像,检测图像特征,计算出空载时输送带图像上2 个像素点之间的实际距离,对比装载时图像特征,利用信息处理技术,可以得出运输带上煤炭密度、断面面积以及输送带运输速度等,进而得出运输带运输流量,运输流量监控系统的流量分析图见图3。

图3 St4000 型带式输送机流量监控分析图

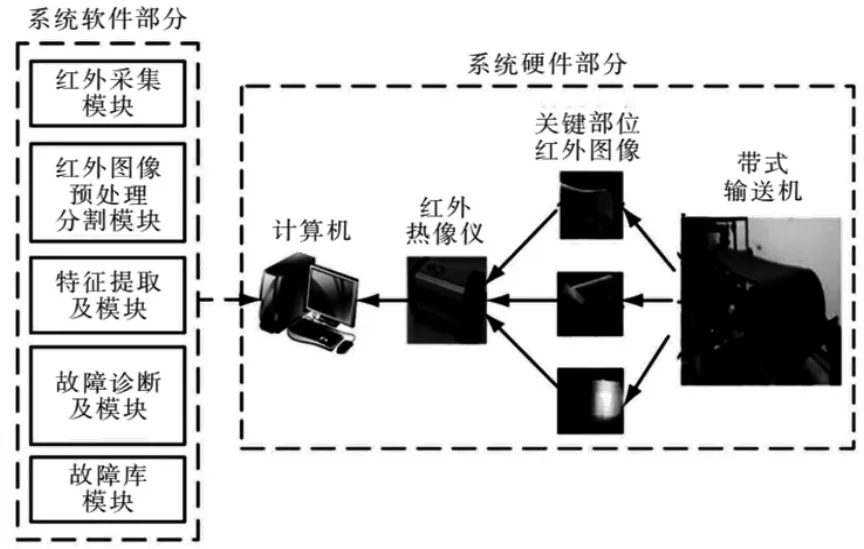

图4 St4000 型带式输送机关键部件故障报警系统设计原理

3)关键部件报警系统。图4是St4000 型带式输送机关键部件报警系统设计原理,主要通过采集各关键部件运行温度,计算实时温度状态以及温度变化来确定各关键部件的实际情况。温度监测采用非接触式红外测温技术实现。带式输送机关键部件主要包括电机、托辊、滚筒等,在这些构件一定距离处安装红外测温仪,实时监控各关键部件的红外温度成像变化图,通过图像传输通道,处理器对红外成像进行分析识别与处理,与系统存储数据进行对比后,得出异常图像信息,进而判断关键部件故障并报警。

2 监控系统在北辛窑煤矿的应用分析

为了保障带式输送机监控系统的安全稳定运行,在投入应用前,北辛窑煤矿组建了专门的系统测试组,对监控系统进行了试验室模拟测试,搭建了1 套长20 m,宽1.2 m 的皮带机测试台,对监控系统的输送带异常报警系统和关键部件故障报警系统进行功能测试,试验室测试系统见图5。

通过监测输送带磁化信号,共监测到88 个异常数据,系统显示的故障结果包括输送带内部钢丝绳断裂和疲劳,根据异常数据样本的特征,结合基于模糊二叉树的支持向量机进行粒子群优化分析,异常报警系统的准确性达到97.7%,达到系统设计目标。

托辊温度监测系统画面见图6,试验室选取带式输送机的托辊装置来测试关键部件故障报警系统的性能,运行模拟带式输送机,开启托辊红外测温仪,托辊的红外成像图周期性进入信息处理系统,动态显示出输送机托辊温度数值,通过温度对比,进行托辊运行状态判定;通过试验检测,试验时托辊的最大运行温度在20.9℃,在正常运行判定范围之内,系统显示正常,表明测试准确。

3 结 论

北辛窑煤矿针对St4000 型带式输送机设计的监控系统能够实现输送带状态自动监测与报警、输送流量自动监测以及输送机关键部件运行状态监测与报警等功能,能够自动及时准确定位带式输送机故障,解放人力的同时还提升了巡检效率,通过系统测试检测,证明了监测系统具有数据采集快速、准确度高、操作方便、维护简单等优点,符合北辛窑煤矿的智慧矿山发展理念。