新型复合结构墩柱支护关键技术研究与应用

颜丙双

(天地科技股份有限公司,北京 100013)

导致工作面产生空巷的原因较多,常见的有生产接续计划变更、资源开采产权变更、不同开采方法等,空巷的存在严重影响工作面的快速推进,是当前煤矿安全高效回采的主要威胁之一。当工作面逐渐回采至空巷时,在超前采动支撑压力的影响下,剩余煤柱逐渐进行塑性屈服状态,基本顶发生断裂,老顶岩块回转失稳,导致工作面内压力急剧增大,压缩支架行程,严重者出现顶板切落事故,造成工作面压架。

目前,工作面过空巷的主要技术方法有以下几种:①密集支柱或木垛支护;②锚杆(索)配合单体液压支柱支护;③锚杆(索)配合木垛支护;④垛式支架支护;⑤空巷充填支护;⑥注浆加固。为保证工作面安全快速通过空巷,我国学者进行了大量研究工作,已取得了诸多成果。钱鸣高等[1]在“砌体梁”全结构力学分析的基础上,将顶板关键块体简化为三铰拱式结构,并给出了工作面顶板的压力计算公式;康红普[2]针对不同时期采用的锚杆类型和应用条件进行了分析,总结了煤矿锚杆支护的研究成果;王宁等[3]针对极近距离煤层过穿层空巷条件,通过采取分段补强支护、控制采高等手段,顺利通过了穿层空巷;徐青云等[4]通过建立空巷基本顶力学模型,揭示了顶板稳定性机理,并对木垛支护、锚杆索支护和高水材料充填支护3种方式进行了工业试验对比;查文华等[5]针对厚煤层坚硬顶板条件,计算了基本顶断裂位置与顶板载荷关系及其对巷道围岩变形影响;周海丰[6]通过加强巷内支护,采取工作面等压、预测周期来压规律等方法,进行了大采高工作面空巷支护技术研究,并成功进行了工业试验。

目前,针对综放工作面平行大断面空巷支护方面的研究较少,因此,本文以综放工作面为背景,通过建立空巷顶板断裂力学模型,对顶板失稳机理进行分析,提出一种新型复合结构墩柱快速支护方法,并成功应用于锦泰能源长滩煤矿,为综放工作面安全快速通过平行大断面空巷提供参考。

1 工作面顶板失稳机理

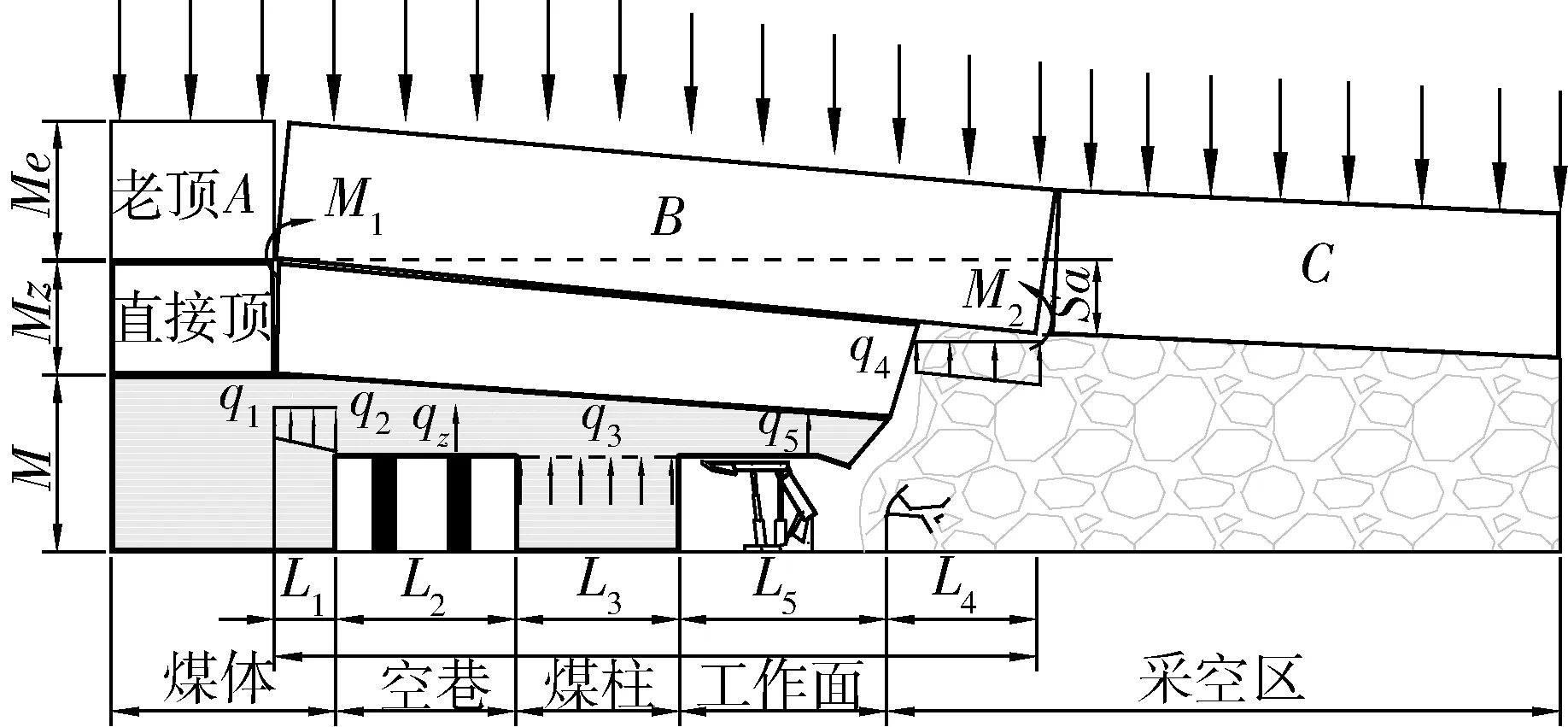

工作面正常推进过程中,老顶呈现周期性断裂,形成铰接岩梁结构,自工作面向采空区方向,把对工作面产生直接影响的老顶断裂岩块分为A、B、C三块,其中岩块A位于实体煤上方,对工作面压力变化影响极小;岩块B位于实体煤和采空区垮落矸石之间,是工作面压力显现的主要原因;岩块C位于采空区已垮落矸石上方[6],如图1所示。 当工作面前方存在空巷时,岩块B的断裂位置、长度、触矸状态直接决定了空巷、煤柱和工作面内的压力显现情况。

图1 综放工作面平行空巷顶板破断特征Fig.1 Characteristics of roof fracture in comprehensive caving working face

根据岩块B断裂线的位置,可以分为断裂线位于贯通煤柱上方、断裂线位于空巷上方和断裂线位于实体煤上方3种情况。当断裂线位于贯通煤柱上方时,为理想断裂状态,此时顶板压力得到释放,相对于空巷而言,煤柱外侧形成短悬臂结构,空巷内压力相对较小;当断裂线位于空巷上方时,顶板岩块的回转会导致空巷内墩柱压力的不断增大,并且随着工作面的逐步推进,墩柱易出现挠曲变形,不利于整体支撑力的发挥,应采取工作面等压或超前预裂措施尽量避免此种情况出现;当断裂线位于实体煤上方时,顶板载荷主要由实体煤、墩柱、贯通煤柱、工作面支架和采空区冒落矸石支撑,随着工作面的逐步推进,残余煤柱宽度越来越小,逐渐失去弹性核区,进入塑性屈服状态而失去承载能力,此时为最危险的工况条件,空巷内墩柱承受压力最大,工作面与空巷围岩控制难度增大。

当煤柱完全进入塑性屈服状态时,将完全失去承载能力,即q3=0。此时,若工作面支架支撑能力不足或顶板载荷超过支架工作阻力,顶板将出现大量下沉或切顶,造成压架事故,使得工作面难以顺利通过空巷。因此,空巷内采取外部支护措施尤为必要。空巷内采用新型高强墩柱进行外部支护,可在煤柱塑性破坏后分担工作面支架承担的顶板载荷,缓解工作面压力显现剧烈,避免压架问题。空巷内增加墩柱支护后,与原始锚杆索支护构件共同提供空巷内的均布载荷支撑力qz,根据载荷适应性可知,墩柱支撑强度qz需满足式(1)和式(2)。

n[qz]+qML2+F1+F3+F4+F5-

(L1+L2+L3+L5)Mzγz-L0MEγE=0

(1)

(2)

式中:n为单位长度内截面积内墩柱数量,根;[qz]为墩柱支撑强度,kN;qM为空巷顶板原始支护,kN;F1为实体煤对顶板作用力,kN;F3为煤柱对顶板作用力,kN;F4为采空区矸石对岩块B的支撑力,kN;F5为工作面支架对顶板作用力,kN;Fz为单位支架宽度空巷顶板临界载荷,kN;[Fz]为工作面支架工作阻力,kN;Mz为直接顶厚度,m;γz为直接顶岩层容重,kN/m3;ME为坚硬基本顶厚度,m;γE为坚硬基本顶岩层容重,kN/m3;Q为单个支架上方顶板载荷,kN;R1为直接顶对岩块B的支撑力,kN;L0为坚硬顶板岩梁长度,m;L1为应力极限平衡区宽度,m;L2为空巷宽度,m;L3为残余煤柱宽度,m;L4为触矸长度,m;L5为支架顶梁尾端至煤壁距离,m。

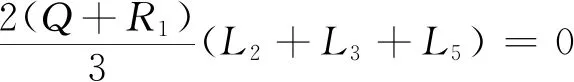

空巷前方煤体支承力qs和应力极限平衡区宽度L1计算公式分别为式(3)和式(4)。

(3)

(4)

式中:C0、φ0为煤层与顶底板岩层交界面的黏聚力和内摩擦角,(°);α为煤层倾角,(°);Px为支架对煤帮的支护阻力,kN;λ为侧压系数;M为采高,m;H为采深,m;γ为上覆岩层平均容重,kN/m3;k为应力集中系数。

2 新型墩柱支护关键技术

2.1 新型墩柱原理

传统混凝土墩柱为“混凝土-柔性模具”结构,其柔性模具仅为保证初期浇注时整体成型,混凝土墩柱承载能力主要取决于混凝土的强度。为使墩柱达到设计强度,不得不采用高标号混凝土,这就使得采煤机贯通空巷时截割困难,截齿消耗量大增,截割后形成大块结构无法运输,需进行爆破处理,严重影响了工作面推进速度。

受改善混凝土受力环境的思路启发,新型墩柱采用复合结构,在墩柱内部加强处理,同时在外部增加套管结构,自内而外形成“充填材料-内部结构-外部模具”的复合结构,改善了充填材料的受力环境,使之由单轴受力状态改变为三轴受力状态,承载能力大幅度提高。同时,为满足采煤机快速截割要求,降低了各层复合结构的单层强度,充填材料可选用低标号混凝土或高水材料,既满足支护与煤机截割要求,解决了墩柱支护能力与煤机截割之间的矛盾,同时满足了外部刚性结构约束作用,提高了墩柱整体塑性变形能力和残余强度,使之更好地适应工作面高强支护与快速推进的要求。

2.2 承载力计算

根据煤矿实际地质条件,参考以往经验数据,煤柱侧断裂线处载荷强度取120 kN/m,煤壁处载荷强度取260 kN/m,得到实体煤帮对顶板岩梁作用力为1 330 kN。矸石初始碎胀系数取1.30,最终碎胀系数取1.10,得出矸石对顶板岩梁作用力为1 895 kN。当工作面与空巷临近贯通时,剩余煤柱进入塑性屈服状态,承载能力大幅度下降,此时顶板载荷由工作面液压支架和墩柱支撑,为最危险状态,空巷内墩柱支护延米工作阻力应不低于9 475 kN,计算公式见式(1)和式(2);若考虑1.5倍富余系数,则墩柱延米支护阻力应不低于14 213 kN,即n×qz≥14 213 kN。

2.3 承载能力验证

为准确获取新型结构墩柱极限承载能力,进行了1∶1等比例原型室内试验,采用30 000 kN支架压力试验机进行试验,如图2所示。根据试验结果,Φ800 mm墩柱承载能力为6 000~10 000 kN,Φ1 000 mm墩柱承载能力为8 000~12 000 kN。相比传统混凝土墩柱,Φ800 mm墩柱极限载荷由3 000 kN 提高到6 000 kN以上,承载能力提高1.1~2.3倍,效果显著。

图2 复合结构墩柱极限载荷试验Fig.2 Maximum loading of composite structure pier column

根据上述结果,为实现有效支护,空巷内延米支护强度应不低于14 213 kN,结合现场实际地质条件,长滩煤矿226上03工作面空巷宽度较大,宜采用多排墩柱联合布置方式,保证支护的均匀性。根据新型墩柱极限载荷1∶1实验室试验,墩柱支护强度计算公式见式(5)。

(5)

式中:F为墩柱设计支护强度,kN;F0为延米支护强度,kN;b为墩柱排数;l为墩柱中心距,m;k为调整系数。

考虑现场运输和施工条件,采用水灰比1∶1高水材料进行施工,材料终凝强度不低于12 MPa。设计采用Φ800 mm规格墩柱,终凝支护强度不低于8 000 kN,共布置4排墩柱,中心距为2 000 mm,空巷延米支护强度为16 000 kN,满足支护要求。

3 工程应用

3.1 工程概况

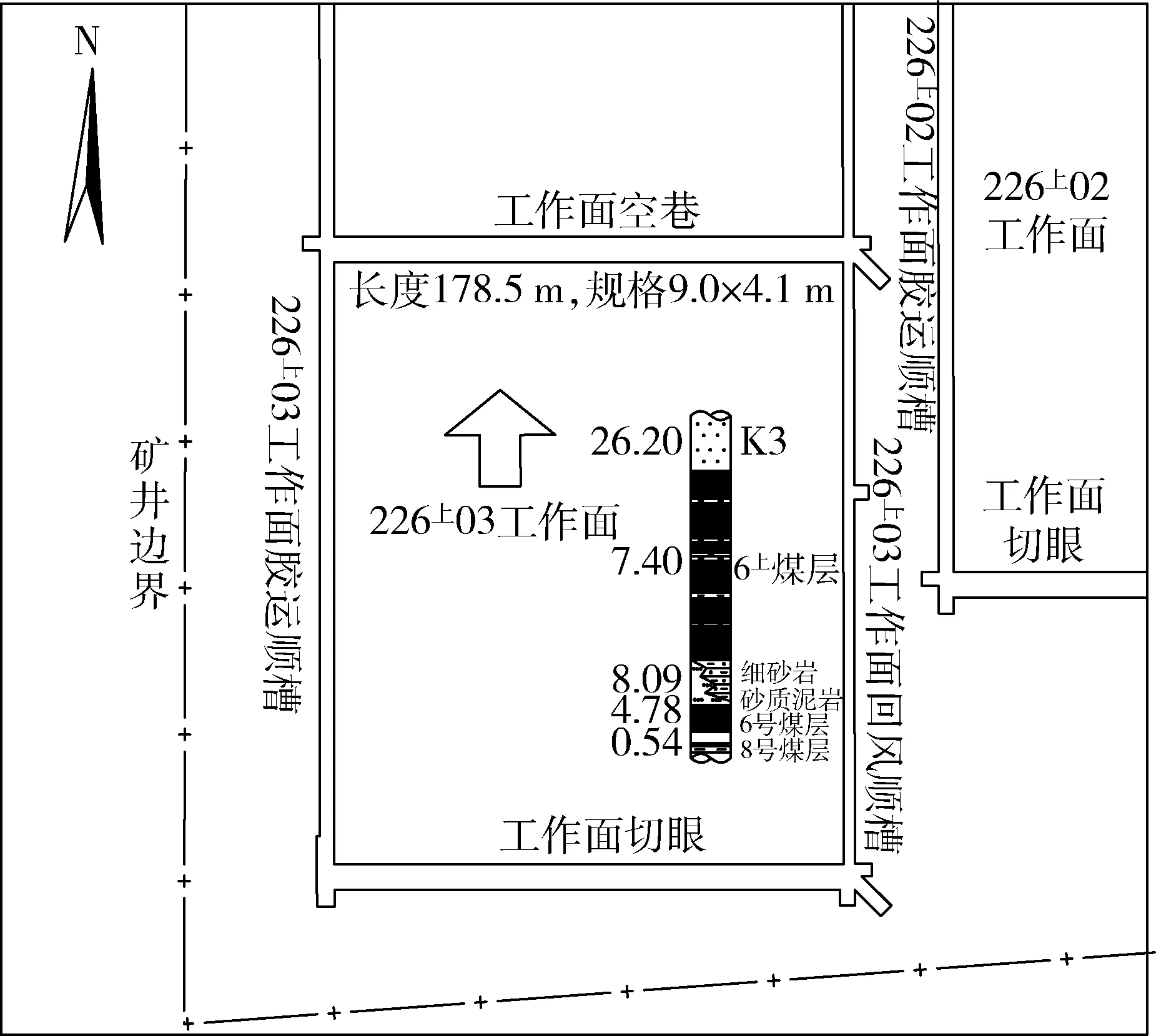

长滩煤矿226上03综放工作面开采6上煤层,最大埋深为260 m,工作面长度为178 m,平均煤层厚度为13.5 m,局部达到17 m以上,倾角为0°~5°,煤层普氏系数f为2~3。工作面直接顶为砂质泥岩、粉砂岩,厚度为9.23 m,呈深灰色;老顶为粗砂岩,厚度为22 m,呈灰白色;直接底为泥岩,厚度为6.7 m,呈深灰色。由于生产计划变更,工作面推进距离延长224 m,原切眼废弃,形成空巷。原切眼尺寸规格为9.0 m×4.1 m,原切眼与工作面位置关系如图3所示。

图3 226上03工作面巷道布置及空巷位置图Fig.3 Layout diagram of 226上03 working face roadway

空巷顶板为煤体,距辅运顺槽50 m的顶板处存在1条断层构造,断层落差为0.5~2.0 m。空巷内曾安装过支架,生产计划变更后撤出,导致原顶板锚杆、锚索支护被严重破坏;若不采取措施,工作面邻近空巷时可能导致直接顶板垮落,造成切顶压架事故。根据生产安排,工作面距离揭露空巷仅剩2个月时间,为保证工作面安全顺利通过,必须保证在工作面距离空巷100 m以上时,完成对空巷的补强支护。

空巷原始支护采用“锚杆-索”联合支护设计,如图4所示。顶板锚索规格为Φ18.9 mm×7 500 mm锚索, 间距为2 000 mm, 每排布置4根, 排距为2 000 mm;顶板锚杆规格为Φ22 mm×2 400 mm螺纹钢锚杆,间距为850 mm,每排布置12根,排距为1 000 mm;回采帮采用玻璃钢锚杆,规格为Φ20 mm×2 000 mm,间距为900 mm,每排布置5根,排距为1 000 mm;煤柱帮采用螺纹钢锚杆,规格为Φ22 mm×2 400 mm螺纹钢锚杆,间距为900 mm,每排布置5根,排距为1 000 mm。

图4 空巷原始支护Fig.4 Primary support of roadway

根据现场踏勘情况,由于空巷内曾安装过垛式支架,顶板锚索锁具几乎被全部破坏,顶板锚杆大部分被破坏,无法发挥支护作用。同时,考虑空巷断面积达36.9 m2,且平行于工作面,采用木垛、木点柱支护,工作量大且支护效果差,加之空巷顶板支护构件基本被破坏,且局部存在断层构造区,木垛、木点柱支护不能保证空巷顶板控制效果,需采取其他外部支护手段,否则极易导致工作面通过时冒顶或切顶,威胁生产安全。

3.2 新型墩柱布置方案

3.2.1 墩柱支护方案

长滩煤矿226上03工作面空巷共施工4排墩柱,墩柱规格Φ800 mm,合计360根。其中,第1排墩柱距离回采帮800 mm,第二排墩柱距回采帮3 200 mm,第三排墩柱距离回采帮5 300 mm,第四排墩柱距离回采帮6 900 mm。采用后退式作业方式,由机头向机尾方向安装,墩柱垂直于顶底板布置,避开顶板锚索,采用双液注浆泵一次性泵注接顶技术,保证接顶效果。

3.2.2 空巷顶板补强支护

根据现场踏勘,空巷内锚索锁具和锚杆托盘大部分已经损毁,原始支护基本失效,为避免工作面推采过程中,超前支承压力导致柱间漏顶,需对空巷进行补强支护。补强支护采用锚网结构联合支护,对已经损坏的锚杆、锚索进行补打,回采帮挂塑料网并补打玻璃钢锚杆。

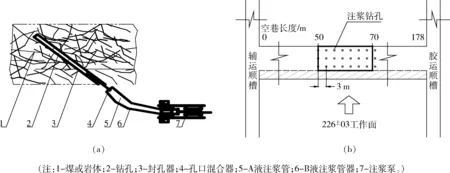

3.2.3 构造区注浆加固

空巷内距辅运顺槽50~70 m处顶板存在一条正断层,顶板较为破碎,当工作面推进至该处时,受超前采动应力影响易导致支护困难,甚至出现柱间漏顶、冒顶情况,由于操作空间有限,加固、补强支护等作业困难、效率低下且存在一定的安全风险,影响工作面回采速度,因此,对该区域进行了注浆加固措施。注浆材料选用GRT-101加固材料,注浆钻孔布置在空巷顶板,共布置三排钻孔,钻孔间距为3.0 m,倾角为90°,钻孔深度为6~10 m,如图5所示。

图5 构造区注浆加固Fig.5 Grouting reinforcement in structure area

3.2.4 其他措施

1) 降速等压措施。根据工作面周期来压规律,在揭露空巷前适当位置停采,避免工作面通过空巷时顶板来压。工作面在距离空巷8 m时开始降低推采速度,继续割煤3刀后,开始停采等压,8 h后工作面出现明显来压迹象,支架工作阻力增大,直接顶板破碎,继续推采3 m左右支架工作阻力变小,直接顶转为完整,来压结束。

2) 减少放煤量。一般情况下,工作面压力与采高呈正相关关系,工作面揭露空巷前,减少放煤量或不放煤,有利于空巷顶板的完整性。根据现场施工经验,应距离空巷10 m时不放煤,并随时关注工作面及空巷顶板状况。

3) 工作面调斜。为减少空巷一次性揭露长度,工作面采取调斜措施,机头超前回采,根据实际情况,推采过程中最大调斜角度为5°。

4) 设备保证。工作面与空巷贯通前,提前对设备进行全面检修,保证设备正常平稳运行。揭露空巷后,实行半班检修或不检修措施,工作面平稳快速通过,减少设备在空巷内的滞留时间。

3.3 工程应用验证

3.3.1 现场应用效果

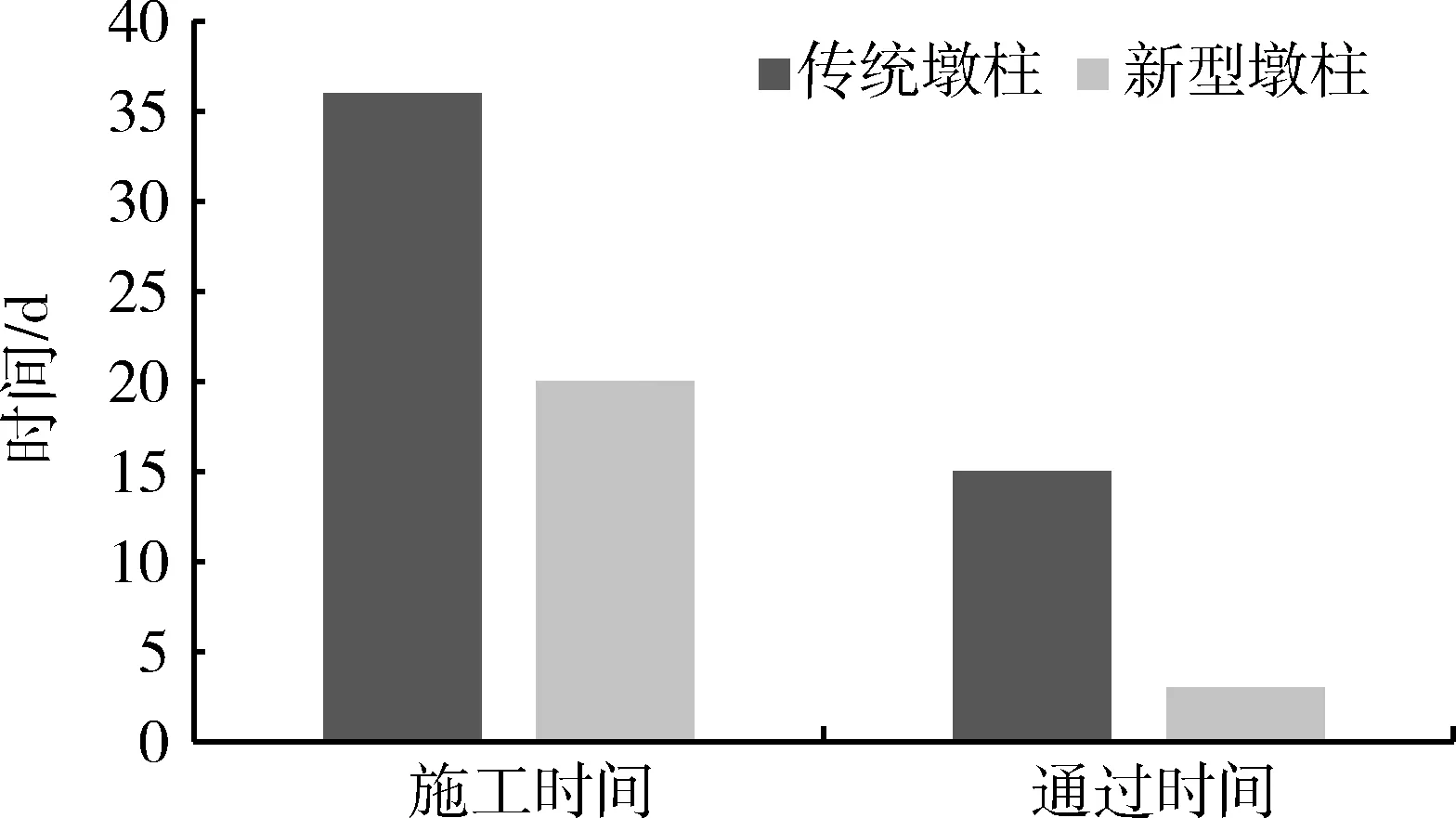

现场工程试验中,墩柱完全按照设计施工,置于实底上并保证接顶效果,全部施工用时20 d,综合施工速度达到18根/d。施工完成28 d后,墩柱充填材料达到终凝强度,工作面开始采取调斜方式通过空巷。贯通后采煤机直接截割墩柱,顺利通过大断面平行空巷,由于采取了可靠的吊挂措施,墩柱截割过程中没有出现倾倒现象,保证了作业安全。相比于传统支护手段,施工时间由36 d减少至20 d,工作面通过时间由15 d减少至3 d,大幅提高了施工作业效率,保障了工作面安全快速推进(图6)。

图6 现场应用对比Fig.6 Comparison of field application

3.3.2 承载能力实测分析

墩柱施工时,在顶部安装测力计,采用在线监测手段,时时监测墩柱受力变化情况。沿工作面倾向方向,在空巷内共布置3个测站,分别位于辅运巷道以里50 m、90 m、130 m位置,如图7所示。

图7 墩柱载荷随工作面推进变化Fig.7 Pier column support load with working face advance

1) 50 m测站。工作面距离空巷18~40 m时,墩柱受力缓慢增大,最大受力500 kN,平均压力增量为100 kN/d;工作面距离空巷6~18 m时,墩柱受力开始快速增大,最大受力达到1 350 kN,此时工作面推进速度约为6 m/d,平均压力增量为425 kN/d;工作面距离空巷6 m至贯通时,墩柱受力急剧增大,最大受力达到5 800 kN,日增量达到4 450 kN,随后压力开始迅速下降至3 300 kN。

2) 90 m测站。工作面距离空巷23~50 m时,墩柱受力缓慢增大,最大受力1 900 kN,平均压力增量为360 kN/d;工作面距离空巷6~23 m时,墩柱受力开始快速增大,最大受力达到3 850 kN,平均压力日增量为650 kN/d;工作面距离空巷6 m至贯通时,墩柱受力急剧增大,最大受力达到5 300 kN,日增量达到1 450 kN,随后压力开始迅速下降至4 500 kN。

3) 130 m测站。工作面距离空巷18~60 m时,墩柱受力缓慢增大,最大受力2 300 kN,平均压力增量为255 kN/d;工作面距离空巷18 m至贯通时,墩柱受力急剧增大,最大受力达到7 300 kN,平均日增量达到2 500 kN,随后压力开始迅速下降至2 000 kN。

根据墩柱轴向载荷监测结果,工作面与空巷贯通过程中,墩柱未发生劈裂、弯折等现象,监测到最大载荷为7 300 kN,空巷延米支护阻力为14 600 kN,保证了工作面的安全快速通过。

4 结 论

1) 建立了综放工作面空巷墩柱支护力学模型,理论计算了墩柱所需载荷要求,现场工业实践表明,墩柱实际载荷与理论计算基本一致。新型结构墩柱为复合承载结构,既保证了支护强度,又满足采煤机截割要求,大幅度提高了墩柱施工效率和截割效率,实现了工作面的安全高效回采。

2) 根据工作面实际地质采矿条件,在通过空巷时采取了顶板补强支护、构造区注浆加固、工作面降速等压、减少放煤量、调斜和设备保证等综合技术手段,有效减小了采动影响对空巷顶板扰动,空巷顶板得到有效控制,工作面通过时压力较小,未出现明显来压迹象,共同保证了工作面的安全快速通过。

3) 监测数据表明,空巷内墩柱受力过程可分为缓增长、快增长、急增长三个阶段。贯通距离18~40 m时,墩柱处于缓增长阶段,墩柱最大受力3 300 kN,最大平均增长量386 kN/d;贯通距离6~18 m时,墩柱处于快速增长阶段,墩柱最大受力4 100 kN,最大平均增长量650 kN/d;贯通距离小于6 m时,墩柱受力急剧增长,达到峰值后快速下降,墩柱最大受力7 300 kN,单日最大增长量4 450 kN/d。

4) 工程实践表明,新型结构墩柱对于综放工作面大断面空巷具有良好的支护效果,具有施工效率高、支护效果好、通过速度快等特点,有利于矿井高产高效。