高密度油基钻井液流变性影响因素及控制措施

贾国亮,李晓岚,郑永太,张士军

中国石化中原石油工程有限公司 技术公司,河南 濮阳 457001

川南地区的页岩气水平井所在的储层埋藏深、地层压力系数高,并存在高压气层、石英含量高、岩石脆性特征明显,具有较强层理结构、层理倾角大(40°~60°),易造成页岩气水平井的定向段和水平段井壁失稳;由于黏土矿物含量高(一般为20%~60%),导致页岩地层存在着大量的微裂缝、蜂窝状小孔洞及层理裂缝等特征[1],所以要求钻井液具有高密度、强抑制性、润滑性、封堵性、防塌、活度平衡等特性,高密度油包水乳化钻井液成为最佳的钻井液体系之一。但在使用过程中,易出现黏切高等流变性差、凝胶结构强的问题,同时随着油基老浆的回收循环利用、临井压裂作业的影响,加重材料质量不达标等因素,更容易造成钻井液粘切过高等流变性难以控制的现象,严重制约着高效、快速钻井。本研究从有机土加量[2]、油水比、固相含量、加重材料种类及粒径大小、乳化剂品种、流型调节剂使用等方面分析影响高密度油基钻井液流变性的主要因素,并提出优选钻井液体系、处理剂及严控油水比和固相含量等措施,以期能够有效地调控高密度油基钻井液的流变性。

1 影响高密度油基钻井液流变性的因素

1.1 有机土的影响

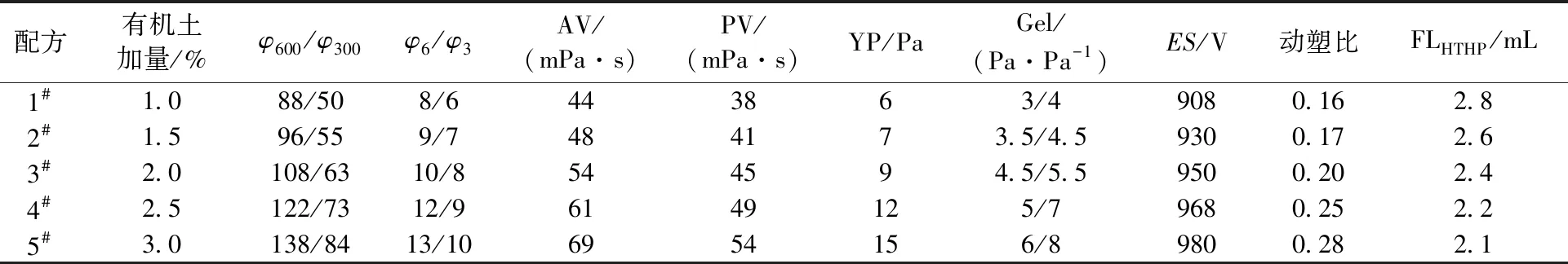

有机土是保证油基钻井液胶体稳定性和悬浮稳定性的主要处理剂,具有增黏、降滤失的作用。在高密度油基钻井液[3]中,有机土添加过多,易引起钻井液黏切过高问题,通过室内实验,选择有机土最佳加量。该基础配方为0#柴油320 mL+80 mL 20%CaCl2溶液+3%主乳化剂+3%辅助乳化剂+有机土+4%油基降滤失剂+3%石灰+高纯度重晶石。对比不同有机土加量对体系稳定性和流变性的影响,实验结果见表1。

表1 不同有机土加量下油基钻井液性能(油水比80∶20,密度2.0 g/cm3)

由表1可知:随着有机土加量的增加,体系的黏度(AV、PV)、切力(YP)等流变性参数增大,破乳电压(ES)也升高;加量超过2.5%以后,高温高压滤失量(FL)降低和破乳电压(ES)升高都不明显,但钻井液的流变性变差。

1.2 油水比的影响

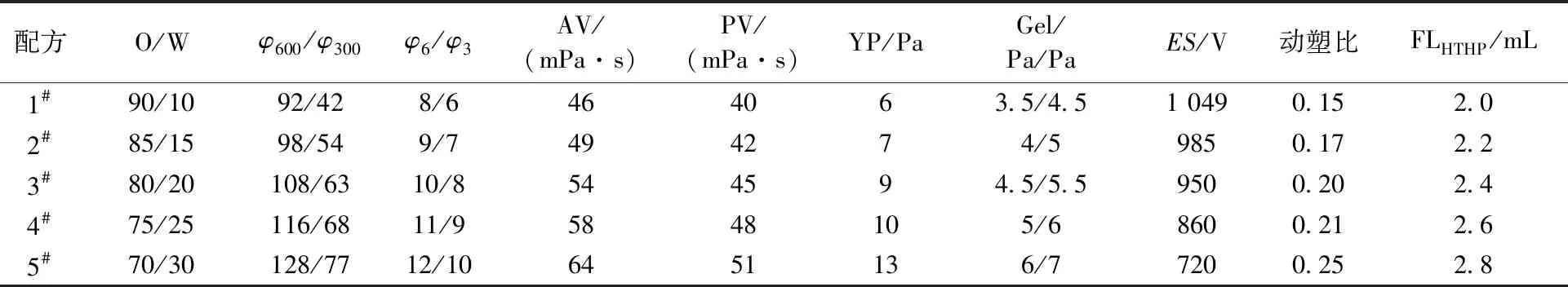

油水比是油包水乳化钻井液体系的关键指标,适宜的油水比[4]是保证体系稳定性的基础。通过室内实验,分析油水比与钻井液黏度、切力等流变性参数的关系。基础配方为0#柴油+20% CaCl2溶液+3%主乳化剂+3%辅助乳化剂+2%有机土+4%油基降滤失剂+3%石灰+高纯度重晶石。实验中对比不同油水比对体系流变性和稳定性的影响情况,实验结果见表2。

表2 不同油水比的油基钻井液性能(密度2.0 g/cm3)

由表2可知:随着盐水量的增加,油水比不断降低,体系的黏度、切力、剪切应力等流变参数则升高,高温高压滤失量略有增大,体系流变性变差,破乳电压ES下降,即稳定性不断变差,钻井液的颜色也随之变浅。由此可见,在乳化剂加量相同的条件下,随着油水比降低,水相浓度增大,水相液滴具有聚集趋势,使粒径也变大,则乳化剂的表面活性分子吸附到油相与水滴之间的界面层的量就会变小,在油水界面膜上排列的就不紧密坚固,导致乳状液失稳;同时油相内摩擦力增大,油相黏度就升高。随着油水比的上升,钻井液的黏度、切力和剪切应力等参数则降低,流变性变好,破乳电压ES上升,稳定性也变好;高度分散的水滴有堵塞钻井液滤饼空隙的作用,有利于控制滤失量[5]。

1.3 乳化剂种类和用量的影响

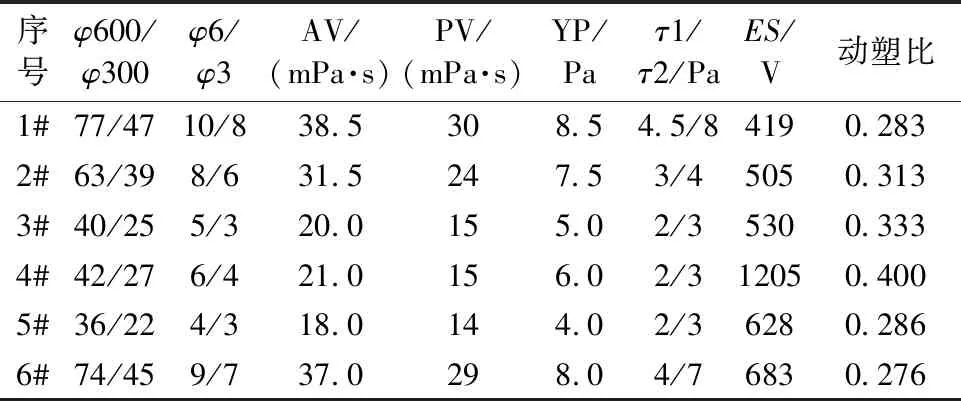

乳化剂是保证油包水乳化钻井液稳定性的关键处理剂,大多数乳化剂来自工业表面活性剂,专门针对油基钻井液研发的专用乳化剂品种少、类别成分不同其功效侧重点也不同。选择原则是乳化能力强、产品质量稳定、抗高温,在钻井液中表现为破乳电压高,对钻井液的黏切力等性能影响小。针对高密度油包水乳化钻井液,选择在保证乳化稳定性好、增黏效应小的乳化剂。选择5个品种的乳化剂,考察其对钻井液体系乳化稳定性和流变性的影响。基础配方为0#柴油320 mL+80 mL 20%CaCl2溶液+乳化剂+2%有机土+4%油基降滤失剂+3%石灰+高纯度重晶石。1#为4%主乳+1%辅乳+1%润湿剂液体、2#为4%主乳+2%辅乳液体、3#为3%主乳+3%辅乳液体、4#为6%复合乳化剂液体、5#为6%粉状乳化剂、6#为1#+1%粉状乳化剂。实验中对比在加量相同时不同品种的乳化剂对体系稳定性和流变性的影响,实验结果见表3。

表3 不同品种乳化剂的油基钻井液性能(油水比80∶20,密度1.54 g/cm3)

由表3可知:1#、2#配方的破乳电压ES较低、钻井液黏切高;3#配方的破乳电压ES居中、钻井液黏切最低;4#配方的破乳电压ES最高,钻井液黏切适中;5#配方的破乳电压ES居中、钻井液黏切也低,4#乳化剂最优;从5#和6#看,粉状乳化剂有辅助降低钻井液黏切作用,液体乳化剂都有辅助增黏作用;3#、4#、5#这3种乳化剂更适合高密度油包水乳化钻井液体系。

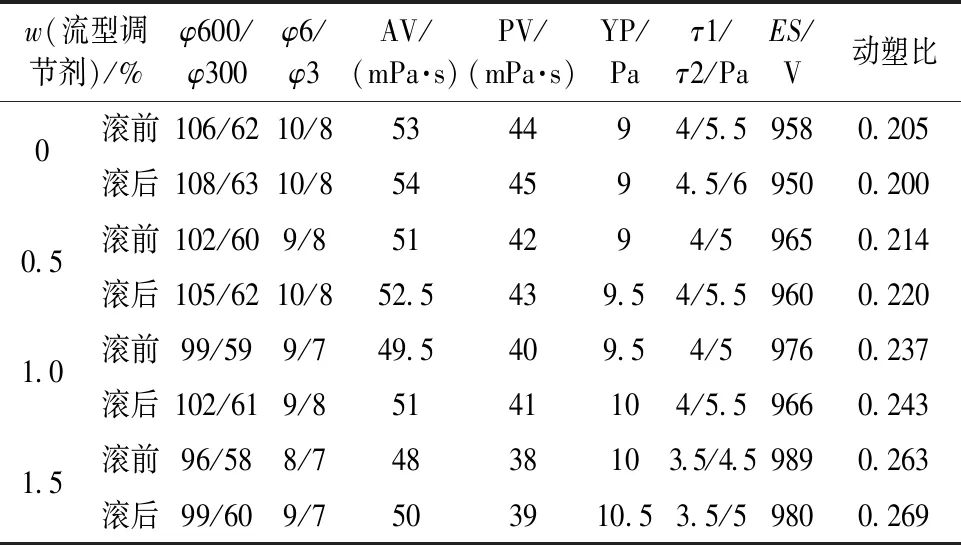

1.4 流型调节剂的影响

流型调节剂是调节油基钻井液流变性的主要处理剂,又称流型改进剂。对比不使用和使用不同加量流型调节剂对钻井液稳定性和流变性的影响,基础配方为0#柴油320 mL+80 mL 20%CaCl2溶液+6%复合乳化剂+2%有机土+4%油基降滤失剂+3%石灰+流型调节剂+高纯度重晶石。实验结果见表4。

表4 不同加量流型调节剂下油基钻井液性能(油水比80∶20,密度2.00 g/cm3)

由4表可知:随着流型调节剂加量的增加,钻井液的表观黏度、塑性黏度有所降低,但降低不明显;动切力和动塑比升高明显,破乳电压有所增大,体系更稳定。

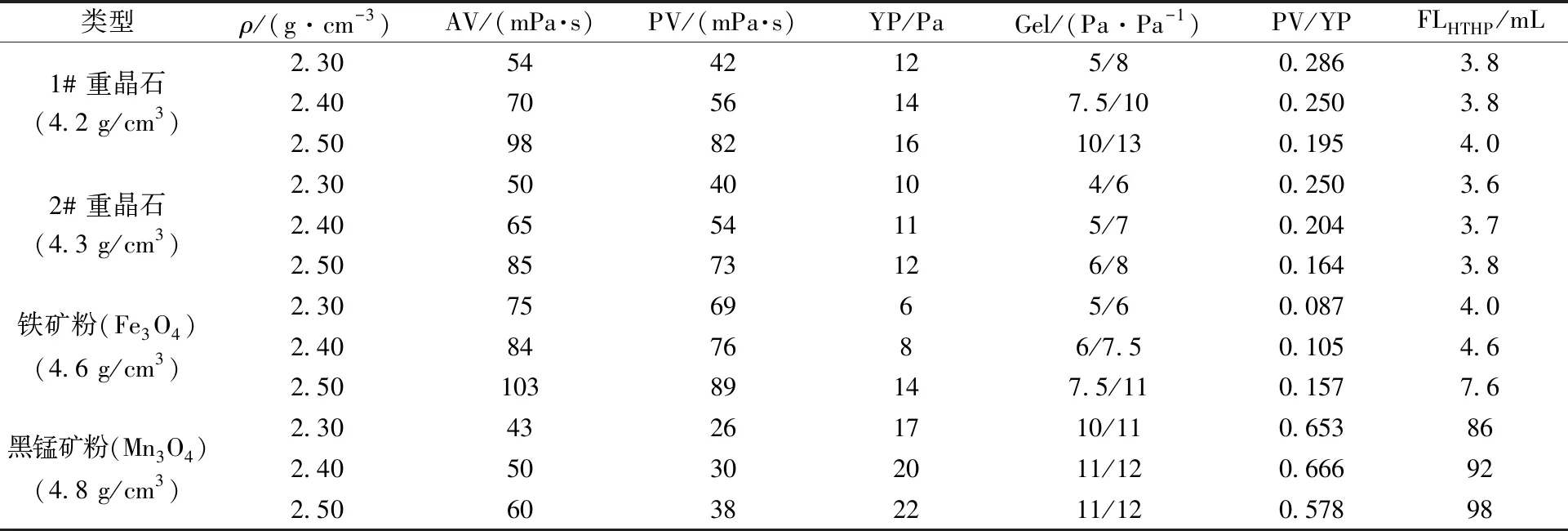

1.5 加重材料种类的影响

加重材料是提高钻井液密度的必须处理剂,主要有石灰石粉、重晶石粉、铁矿粉、钛铁矿粉、方铅矿粉、黑锰矿粉等。对于高密度油基钻井液,需要高等级的重晶石粉、铁矿粉和黑锰矿粉。不同密度、不同粒径的加重材料对钻井液流变性的影响不同,在实验室内对比重晶石粉(密度为4.2 g/cm3的重晶石,其D90为29.82 μm、D50为3.79 μm;密度为4.3 g/cm3的重晶石,其D90为30.3 μm、D50为9.05 μm),黑锰矿粉(D90为,1.38 μm、D50为0.19 μm)和铁矿粉对钻井液流变性的影响。基础配方为0# 柴油360 mL +40 mL 20%CaCl2溶液+3%主乳化剂+3%辅乳化剂+2%有机土+4%油基降滤失剂+3%石灰+加重材料。实验结果见表5。

表5 加重剂种类对油基钻井液性能的影响(油水比90∶10)

由表5可知:同一种加重剂,随着钻井液密度的升高,其黏度、切力也升高,流变性逐渐变差;在4种加重剂中,使用密度最高、粒径最小的黑锰矿粉,配制的钻井液流变性最好、循环密度最低,但高温高压滤失量FLHTHP太高;使用密度为4.3 g/cm3的2#重晶石配制的钻井液流变性较好,FLHTHP最低,能满足井下需求;但钻井液密度超过2.5 g/cm3以上时,4种加重剂都不能满足钻井需要。

由此可见,单独使用各种加重剂配制的超高密度油基钻井液都不能满足钻井需要,根据Farris效应,可采用不同粒径的颗粒进行复配。密度为4.3 g/cm3的重晶石为大颗粒,黑锰矿粉为小颗粒,这两种颗粒的加重剂复配,符合Farris效应,重晶石和黑锰矿粉以60∶40比例复配,可以配制出具有良好流变性的超高密度油基钻井液[6]。

1.6 固相含量的影响

固相含量高易导致钻井液密度、黏度、切力升高,钻井液性能不稳定;固相含量高,含砂就高,就降低钻速、缩短钻头寿命;滤饼厚、质地松散质量差,摩擦系数高,导致钻具扭矩大、磨损严重;因滤饼疏松、滤失量就大,易造成起下钻遇阻和卡钻现象。超高密度油基钻井液中固相含量过高,钻井液的表观黏度由“结构黏度”和“非结构黏度”组成,增加了固相颗粒紧密接触摩擦引起的黏度。固相含量接近50%时,钻井液的流型将发生改变。

通过在固相含量为47%、油水比接近95/5的高密度油基钻井液中添加不同比例的20%浓度CaCl2盐水,对比钻井液的黏度和切力变化。结果见表6。

表6 盐水对高固相低含水油基泥浆的影响

由表6可知:在高固相低含水油基钻井液中,即使加少量的盐水,钻井液的黏度、切力有所下降;在固相含量高时,每降低1%,钻井液的流变性会有明显的改善;每增大1%,危害性就成倍增加,固相控制对高密度油基钻井液尤为重要。

2 高密度油基钻井液流变性的控制措施

2.1 有机土的控制

高密度油基钻井液中,有机土加量不宜超过2.5%,开始配制新泥浆时,以2.0%加量为宜,如果使用老浆,添加量可再低点,施工中期逐渐减少加量,后期甚至不用添加。

针对常规含土的油基钻井液,在高密度条件下流变性控制困难、当量循环密度高,在起下钻或开泵时激动压力较高,易诱发井漏或井壁失稳等问题,采用油溶性或油溶胀性的聚合物代替有机土,通过优化乳化剂而研发无土相高密度油包水乳化钻井液体系,该体系具有塑性黏度低、静切力小、当量循环密度低等突出特点,可以解决高密度油基钻井液的流变性问题。

2.2 油水比的控制

控制油水比大小是调整油基钻井液黏度、切力等流变性的主要手段之一。在保证油基钻井液稳定性的前提下,选择合适的油水比,尽量减少油相的用量,多加盐水,降低钻井液成本。高密度油包水乳化钻井液体系使用中后期,容易出现黏度高、切力大等流变性差、凝胶结构强的问题,可以增大油相、提高油水比,降低钻井液的黏切,甚至转化为全油基钻井液体系。全油基钻井液与油包水乳化钻井液相比,具有更好的流变性能,在相同动切力时,塑性黏度更低;具有更好的剪切稀释性能,在低剪切速率范围内可得到相当高的黏度,便于携带岩屑;更有利于提高机械钻速、井壁稳定和储层保护。在川南地区页岩气水平井施工后期,油水比接近95∶5,类似全油基钻井液体系了。

当地层水侵入油基钻井液时,必然导致油水比的变化,严重时影响油基钻井液的稳定性。水侵后,随着油水比降低,钻井液的黏切升高、密度下降,破乳电压不断降低。特别是临井压裂作业造成在钻页岩气水平井地层局部高压而溢流、地层出水而污染油基钻井液的情况,油水比大于1时,钻井液属于塑性流体;油水比小于1时,钻井液更倾向于假塑性流体,钻井液污染严重了就不能再使用,会造成井壁失稳定。具体处理措施如下:

1)及时检测破乳电压、碱度值和油水比等钻井液性能参数,对比油水比变化量,计算出入侵水量,再计算出柴油、乳化剂及石灰等材料的添加量。

2)加重。保持钻井液密度不降低,及时平衡地层压力,做好井控工作。

3)及时调整油基钻井液性能。在配浆罐内,按照计算量加入柴油、乳化剂、石灰等处理剂,配制新浆,按循环周补充到循环污染的钻井液中,并视具体情况补充CaCl2溶液。

4)如果有部分油基钻井液严重污染,配制新泥浆置换出严重污染部分。

2.3 乳化剂、润湿剂、流型调节剂的选择及使用

2.3.1 选择针对油基钻井液体系的专用乳化剂

选择原则是乳化能力强、产品质量稳定、抗高温,在钻井液中表现破乳电压高,对钻井液的黏度、切力等性能影响小。针对大多数主乳化剂,需要辅助乳化剂配合使用,辅助乳化剂具有辅助乳化和润湿作用。粉状乳化剂单独使用或粉状乳化剂与液体乳化剂配合使用,可以改善钻井液的流变性。

2.3.2 润湿剂的使用

及时添加润湿剂,保证岩屑和加重材料进入钻井液能及时润湿反转,保持钻井液的沉降稳定性,还有辅助乳化作用。

2.3.3 流型调节剂的使用

流型调节剂一般加入1%就能明显降低塑性黏度、提高动切力和动塑比,不必加入过多;流型调节剂还有降低泵压,减少环空压耗的作用。

2.4 加重材料的选择

2.4.1 使用优质重晶石

配制高密度油基钻井液时,必须选择密度4.2 g/cm3以上高等级的重晶石,最好用密度4.3 g/cm3重晶石,因为使用密度低或杂质多的重晶石,加重时易出现钻井液增稠、重晶石不易加入的现象,造成钻井液体系含砂高,增黏效应明显。

2.4.2 使用预处理的超细颗粒重晶石

使用预处理的超细颗粒重晶石,可以获得低黏度、低凝胶强度的高密度钻井液。

2.4.3 使用复配加重材料

配制超高密度油基钻井液时,可以使用重晶石和黑锰矿粉,以60∶40比例复配,来满足钻井液的良好流变性。

2.5 固相含量的控制

2.5.1 固相含量控制在最佳值

不管是活性还是惰性固体,一旦进入油基钻井液中就与油相接触被油润湿了,增加钻井液的密度、黏度和切力,同时也影响钻井液的费用、钻速、水马力及发生井漏的可能性。无用固相尽可能清除,过量的固相也是有害的,必须尽量降低其含量,防止其扩散。具体措施:

1)使用细目高速振动筛,筛布粒度在74 μm以上,清除钻屑是固相控制的基础。

2)利用好四级固控设备,加强合理布置。使用双离心机,利用二级离心效果,最大限度地降低低密度固相含量。

3)及时补充新浆和使用细目高速振动筛相结合是控制固相最有效的方法。

2.5.2 加强油基老浆循环利用工作

随着钻井成本的压缩和环保压力增大,提高油基老浆循环利用率、降低油水比、减少油基钻井液漏失是现阶段控制成本的主要途径。由于油基老浆回收利用工艺不够完善,回收的油基钻井液中含有大量微细钻屑和固井冲洗液等水相,导致油基老浆普遍具有固相含量高、含水多、破乳电压低等特点,所以对油基老浆再利用提出了极高的要求,使用前要进行预处理和调整工作,达到能够直接使用的水平。具体措施如下:

1)首先要加强有害固相去除工作。利用振动筛和离心机,对油基老浆进行处理,清除回收过程中的杂质和钻屑,尽可能地降低有害固相含量。

2)检测处理后油基老浆的性能,尤其是固含率、油水比、破乳电压、碱度值等参数。

3)根据老浆总量,计算出需要配制的新泥浆量和柴油、高浓度CaCl2溶液、乳化剂、降滤失剂及石灰等处理剂的量。

4)配制特定的新浆。在需要的柴油中,按顺序加入乳化剂等各种处理剂,最后缓慢加入高浓度的盐水进行调整。

5)新老浆混合。启开泥浆泵低压循环,在油基老浆中,均匀混入特定的新浆。

6)再测混匀后泥浆的性能及微调。如果FLHTHP滤失量大和切力小的话,最后进行微调,因为降滤失剂也有增黏效应,因此在流性、黏度调整到位后,再择机加入;调整过程中,注意切力变化和重晶石悬浮稳定性,必要时补加有机土或结构剂。

3 结论与认识

1)高密度油基钻井液体系的有机土添加量不超过2%,中后期逐渐减少,如果使用油基老浆,钻井液具有良好的悬浮稳定性,可以少加或者不添加。

2)高密度油基钻井液使用到中后期,容易出现黏度高、切力大等流变性差、凝胶结构强的问题,通过增加油相、提高油水比,降低钻井液的黏切,甚至直接转化为全油基钻井液体系。

3)加重材料的选择是高密度油基钻井液配制的关键。最好选择高等级重晶石和黑锰矿粉,易加重到需要密度,且无增黏效应;特别是重晶石与黑锰矿粉以60∶40比例复配,配制的钻井液具有良好的流变性能。

4)保持低的固相含量。充分利用四级固控设备强化固控管理工作,最大限度地降低低密度有害固相。

5)提高油基的老浆循环利用率。使用前要进行预处理和调整工作,达到能够直接使用的水平。

6)当地层水侵入油基钻井液时(尤其是压裂作业的影响),导致钻井液的密度、油水比、破乳电压不断降低,黏切力不断升高,严重时影响其稳定性。要做好井控工作,应根据钻井液性能的变化,及时处理调整,保证钻井液稳定,满足井下需要。