碱渣掺量对不同龄期下半刚性再生基层力学性能研究

肖庆一,封仕杰,孙立东,陈向伟

(1.河北工业大学 土木与交通学院,天津 300401;2.河北省土木工程技术研究中心,天津 300401;3.天津市交通工程绿色材料技术工程中心,天津 300401)

0 引 言

旧路结构再生技术,是将需要翻修或废弃的道路结构材料,经过翻挖、回收、破碎、筛分、掺加专用再生剂或无机、有机新结合料,重新拌和形成的达到规范路用性能标准的再生混合料,且用于铺筑路面面层或基层的整套技术[1]。旧路结构再生对环境保护、自然资源的循环利用、能源的可持续发展有重要的研究价值。与传统的道路工程维修养护方案相比,旧路结构再生技术可以回收沥青、矿物材料等自然资源,在保护环境的同时可以降低工程成本40%左右、减少填料、保持道路原有几何形状、缩短工期、减少因铺筑造成交通延误等原因造成的损失。所以近年来,旧路结构再生技术受到广泛关注[2]。

国外已有的研究中,荷兰对废旧二灰稳定碎石材料再生研究和应用最早。2001年荷兰政府对废旧二灰稳定碎石材料的回收量高达1 500万吨,回收率高达90%[3]。日本由于国土面积较小,资源相对匮乏,对废旧材料研究较早且较为完善。上世纪七十年代,日本就已经颁布了《再生骨料和再生混凝土使用规范》,同时在日本各大城市建起了废旧材料处理及再生利用的工厂[4]。近年来,美国、韩国和欧洲一些发达国家对废旧道路基层材料的再生研究主要体现在对再生骨料和再生二灰稳定碎石的基本性能方面[5]。我国对废旧基层材料的研究起步较晚,2008年我国颁布实施的《公路沥青路面再生技术规范》对废旧沥青混合料和废旧半刚性基层材料的再利用起到了良好的指导作用。天津制碱厂早在上世纪八十年代就与天津建筑设计研究院等单位合作,对碱渣替代黄土作为建筑的填垫材料进行试验,研究发现在碱渣中掺入粉煤灰及黄土可以达到目标强度,作为填垫材料使用[6];侯永利等[7]对碱渣掺入沥青混合料后的性能进行试验,研究发现碱渣在沥青混合料中的分散效果良好,可以改善沥青混合料的高温稳定性和抗剥落性能;孙冰等[8]在淤泥土中掺入碱渣并辅以水泥和废旧混凝土等进行改性,发现改性后的淤泥土强度高、性能好、可满足路基填土的要求等。

笔者结合现有研究成果,以碱渣、石灰、粉煤灰、半刚性基层铣刨料为原材料,制备二灰-碱渣稳定半刚性再生基层并研究其路用性能,旨在为废旧半刚性基层材料在我国道路工程中的应用,提供一定参考价值和理论依据。

1 试验原材料及方法

1.1 原材料

1.1.1 石 灰

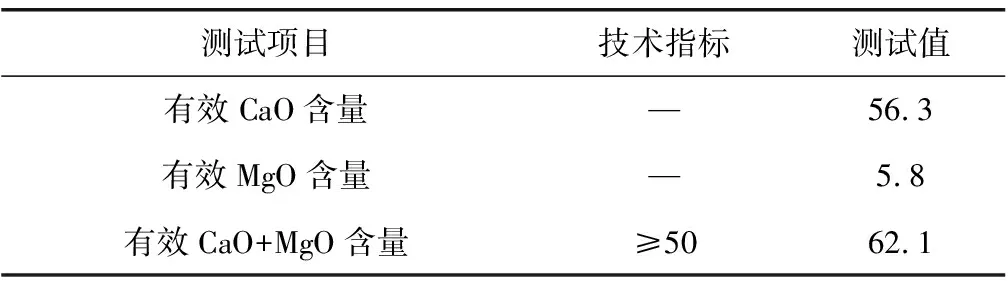

试验使用天津某白灰厂生产的消石灰,其相关技术参数见表1。

表1 消石灰检测结果

钙镁石灰中MgO含量大于4%为镁质消石灰,MgO含量小于等于4%为钙质消石灰。经过测试可以看出,试验所用石灰属于I级镁质消石灰。

1.1.2 粉煤灰

试验使用的粉煤灰由天津某粉煤灰厂提供,其技术指标见表2。

表2 粉煤灰测试结果

经过测试可以看出,试验所用的粉煤灰满足规范的各项技术要求,可以使用。

1.1.3 碱 渣

试验使用的碱渣由河北省唐山市某制碱厂提供,其化学组分见表3。

表3 碱渣的化学组分

由表3可以看出,碱渣的主要化学组分为CaCO3、CaO、Ca(OH)2、CaSO4、CaCl2等,含水率为50%~70%的情况下平均pH=12.6。试验用碱渣烘干磨细后,颗粒直径控制在小于等于0.075 mm方孔筛备用,其平均粒径为19.65 μm,比表面积为423 m2/kg。

1.1.4 旧 料

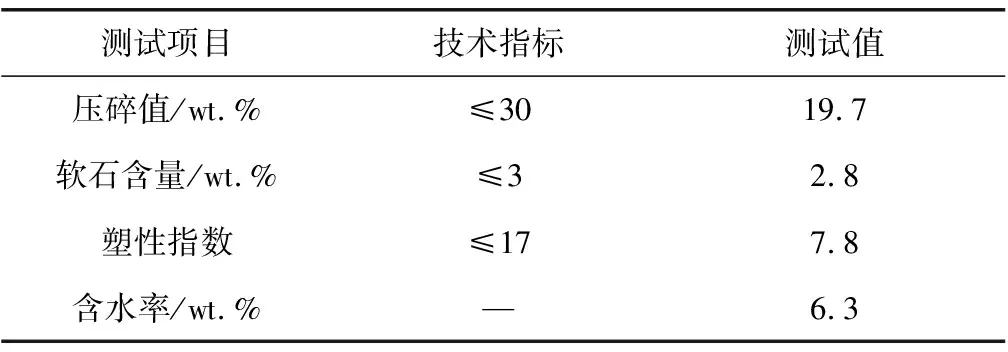

试验使用的旧料为团唐公路路面大修工程中产生的基层铣刨料,其技术指标见表4。

表4 旧料测试结果

1.2 试验方法

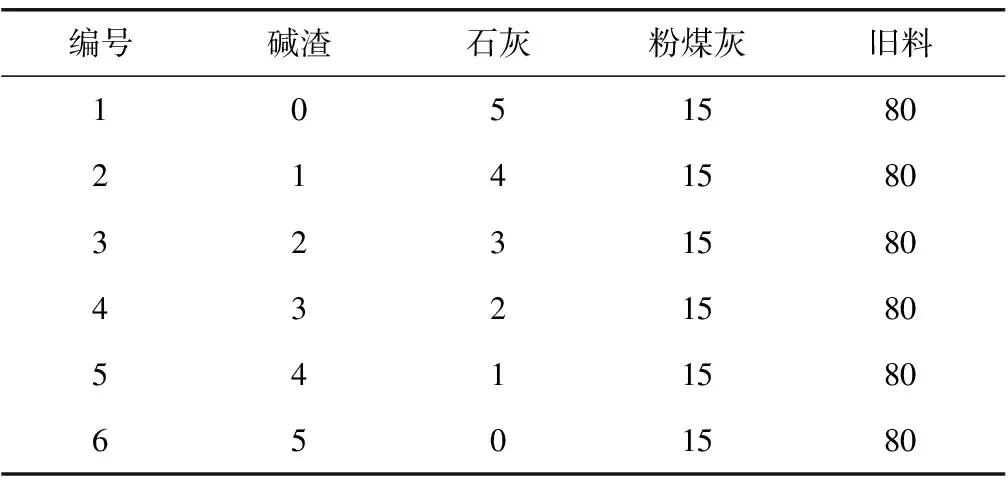

首先,依照表5给出的配合比做成φ150 mm×h150 mm的圆柱型试件,放到温度为20±2 ℃、相对湿度95%以上的标准养护室中养护[9],如图1。按JTG E51—2009《公路工程无机结合料稳定材料试验规程》进行龄期为7、28、90、180 d的无侧限抗压强度试验和室内抗压回弹模量试验,研究不同配合比下二灰-碱渣稳定再生基层的力学性能。

表5 石灰、粉煤灰、碱渣和旧料的不同配比

图1 试验所需的标准试件

2 测试结果分析

2.1 无侧限抗压强度试验结果与分析

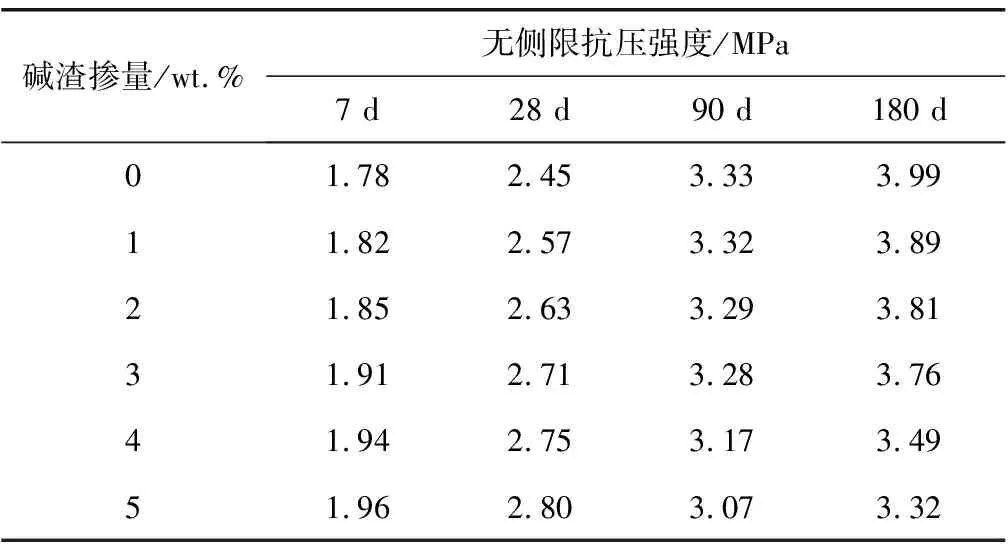

二灰-碱渣再生半刚性基层材料的无侧限抗压强度试验结果如表6。

表6 二灰-碱渣再生半刚性基层材料的无侧限抗压强度试验结果

根据表6中的试验结果可以看出,二灰-碱渣再生半刚性基层材料前期的无侧限抗压强度比二灰再生半刚性基层材料的无侧限抗压强度大,但是随着养护龄期的增长,最终二灰-碱渣再生半刚性基层材料的无侧限抗压强度小于二灰再生半刚性基层材料的无侧限抗压强度。笔者从碱渣掺量对无侧限抗压强度的影响和养护龄期对无侧限抗压强度的影响两个方面对二灰-碱渣再生半刚性基层材料无侧限抗压强度的变化规律进行总结分析。

2.1.1 碱渣掺量对二灰-碱渣再生半刚性基层材料无侧限抗压强度的影响

碱渣掺量对二灰-碱渣再生半刚性基层材料无侧限抗压强度的影响如图2。

图2 碱渣掺量与二灰-碱渣再生半刚性基层无侧限抗压强度的关系

根据表6和图2可以看出,养护龄期在28 d之前,随着碱渣掺量从0增加至5%,无侧限抗压强度不断增大,且在碱渣掺量3% 时增长量最大。当养护龄期达到90 d之后,随着碱渣掺量从0增加至5%,无侧限抗压强度呈现负增长的趋势。这是由于,碱渣中含有大量的CaCO3,随着碱渣掺量在一定范围内的增加,整体CaCO3的含量增加,CaCO3生成的纤维状及晶簇状的文石和方解石可以融合在胶结物之中增加试件的强度。随着养护龄期的增加,参与化学反应的CaO含量减少,导致与粉煤灰生成的胶结物含量下降,且碱渣含量越多,石灰含量越少,因此,养护后期无侧限抗压强度随着碱渣的增加呈负增长趋势。

2.1.2 养护龄期对二灰-碱渣再生半刚性基层材料无侧限抗压强度的影响

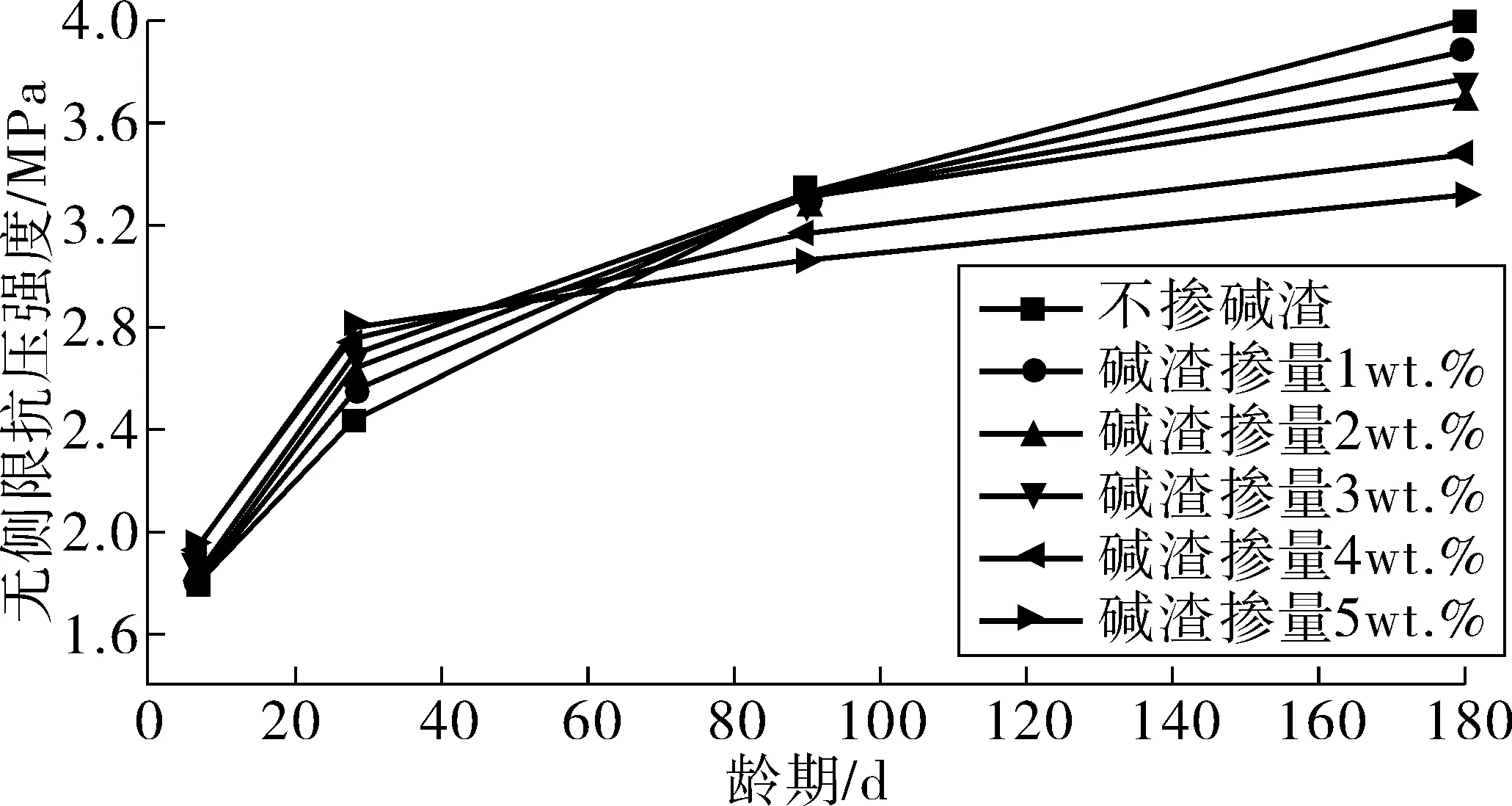

养护龄期对二灰-碱渣再生半刚性基层材料无侧限抗压强度的影响如图3。

根据表6和图3可以看出,在相同的碱渣掺量下,随着养护龄期7~180 d的变化,无侧限抗压强度不断增大。此外,在各个碱渣掺量下,养护前28 d,试件的无侧限抗压强度增长较快,养护28~180 d的过程中,无侧限抗压强度的增长速度逐渐变缓。并且,碱渣掺量越高,试件的无侧限抗压强度前期增长越快,最终强度均小于不掺碱渣的无侧限抗压强度。这是由于,碱渣中含有大量的CaCO3,CaCO3是文石和方解石的主要组成部分,化学胶结物间纤维状及晶簇状的文石和方解石可以增加试件的前期强度。由于碱渣的增加,石灰含量减少,石灰中CaO含量下降,随着时间的推移,CaO与粉煤灰反应生成胶结物含量降低,其后期强度也趋于稳定,且小于不掺碱渣的无侧限抗压强度。

图3 养护龄期与二灰-碱渣再生半刚性基层无侧限抗压强度的关系

2.2 抗压回弹模量试验结果与分析

抗压回弹模量是路基或路面在荷载作用下产生的应力与其相应的回弹应变的比值,是我国半刚性基层材料力学性能的重要指标之一[10]。路面基层的抗压回弹模量应与其刚度相匹配,不宜太大或太小[11]。影响半刚性材料抗压回弹模量的因素很多,比如,级配、压实度、旧料用量和结合料含量等等[12]。

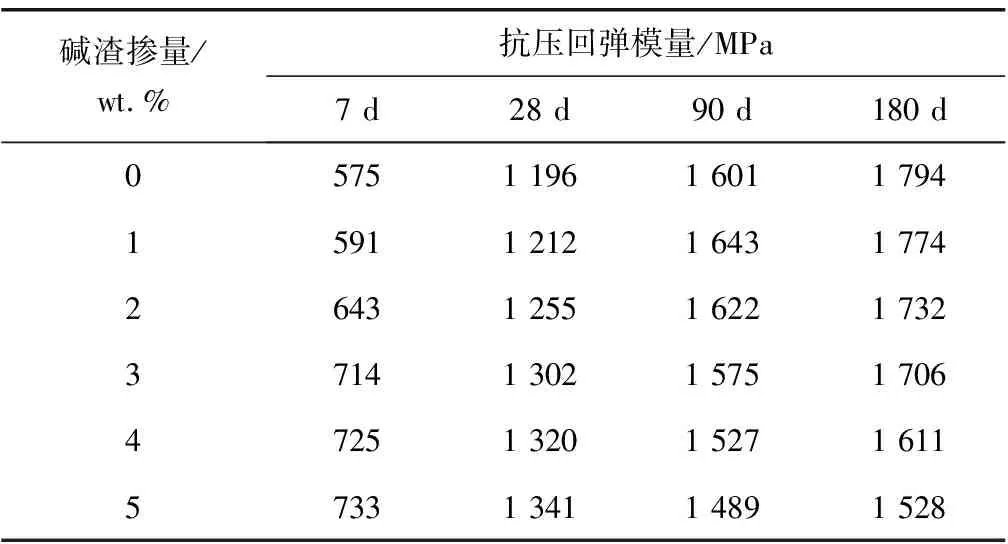

再生半刚性基层材料的抗压回弹模量试验结果如表7。

表7 再生半刚性基层材料的抗压回弹模量试验结果

根据表7可以看出,不同碱渣掺量下二灰-碱渣再生半刚性基层材料的抗压回弹模量均随着龄期的增长而增大。28 d前二灰-碱渣再生半刚性基层材料的抗压回弹模量随着碱渣的增加而增大;28 d后随着碱渣的增加二灰-碱渣再生半刚性基层材料的抗压回弹模量先增加再减小,最终小于不掺加碱渣的半刚性再生基层材料的抗压回弹模量。

2.2.1 碱渣掺量对二灰-碱渣再生半刚性基层材料抗压回弹模量的影响

碱渣掺量对二灰-碱渣再生半刚性基层材料抗压回弹模量的影响见图4。

根据表7和图4可以看出,与无侧限抗压强度有类似的变化趋势。养护龄期在28 d之前,随着碱渣掺量从0增加至5%,抗压回弹模量不断增大,且在碱渣掺量3% 时增长量最大。7 d的养护龄期下抗压回弹模量增加量为71 MPa;28 d的养护龄期下抗压回弹模量的增加量为47 MPa。当养护龄期达到90 d之后,随着碱渣掺量从0增加至5%,抗压回弹模量呈现负增长的趋势。

图4 碱渣掺量与二灰-碱渣再生半刚性基层抗压回弹模量的关系

2.2.2 养护龄期对二灰-碱渣再生半刚性基层材料抗压回弹模量的影响

养护龄期对二灰-碱渣再生半刚性基层材料抗压回弹模量的影响如图5。

根据表7和图5可以看出,不同碱渣掺量下的二灰-碱渣再生半刚性基层随着养护龄期7~180 d的变化,抗压回弹模量不断增大。从增长量看,不同碱渣掺量的再生材料均在28 d前抗压回弹模量增长量最大;整个养护期间不掺加碱渣的再生半刚性基层材料的抗压回弹模量增长量大于掺加碱渣的再生半刚性基层材料的抗压回弹模量增长量。从增长率看,不同碱渣掺量的再生半刚性基层材料前28 d的增长率均超过28 MPa/d,远大于28 d后的6 MPa/d 及90 d后的2 MPa/d;3% 碱渣掺量以内的再生半刚性基层材料的抗压回弹模量增长率均大于1 MPa/d;整个养护龄期内,掺加碱渣的再生半刚性基层材料增长率均小于不掺加碱渣的再生半刚性基层材料增长率,且5% 碱渣掺量的再生半刚性基层材料的增长率最小。

图5 不同再生材料抗压回弹模量随龄期变化曲线

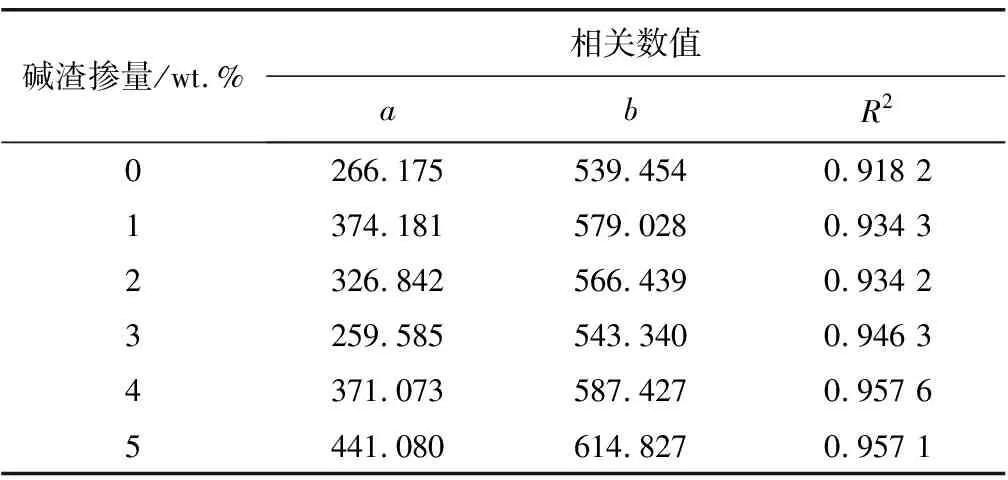

2.3 无侧限抗压强度与抗压回弹模量的关系

通过2.1、2.2节的分析可以看出,二灰-碱渣再生半刚性基层材料的无侧限抗压强度与对应的抗压回弹模量有着相似的变化规律。为了深入研究无侧限抗压强度与抗压回弹模量之间的关系(表8),对原始试验数据进行回归分析,拟合方程及其参数如式(1):

y=a+bx

(1)

根据表8可以看出,不同碱渣掺量再生半刚性基层材料的无侧限抗压强度与抗压回弹模量均相关性良好,且相关性系数R2均大于0.9。表明二灰-碱渣再生半刚性基层材料的抗压回弹模量与无侧限抗压强度有着相同的变化趋势,在已知无侧限抗压强度的情况下可以通过拟合得到的方程来预测对应的抗压回弹模量值。

表8 不同再生材料无侧限抗压强度与抗压回弹模量关系的相关数值

2.4 碱渣掺量对无侧限抗压强度与抗压回弹模量的影响

为了得到碱渣掺量每增加 1% 对不同龄期下再生混合料无侧限抗压强度与抗压回弹模量的影响关系,对碱渣掺量与无侧限抗压强度和抗压回弹模量进行拟合,得到的结果如图6~图9。

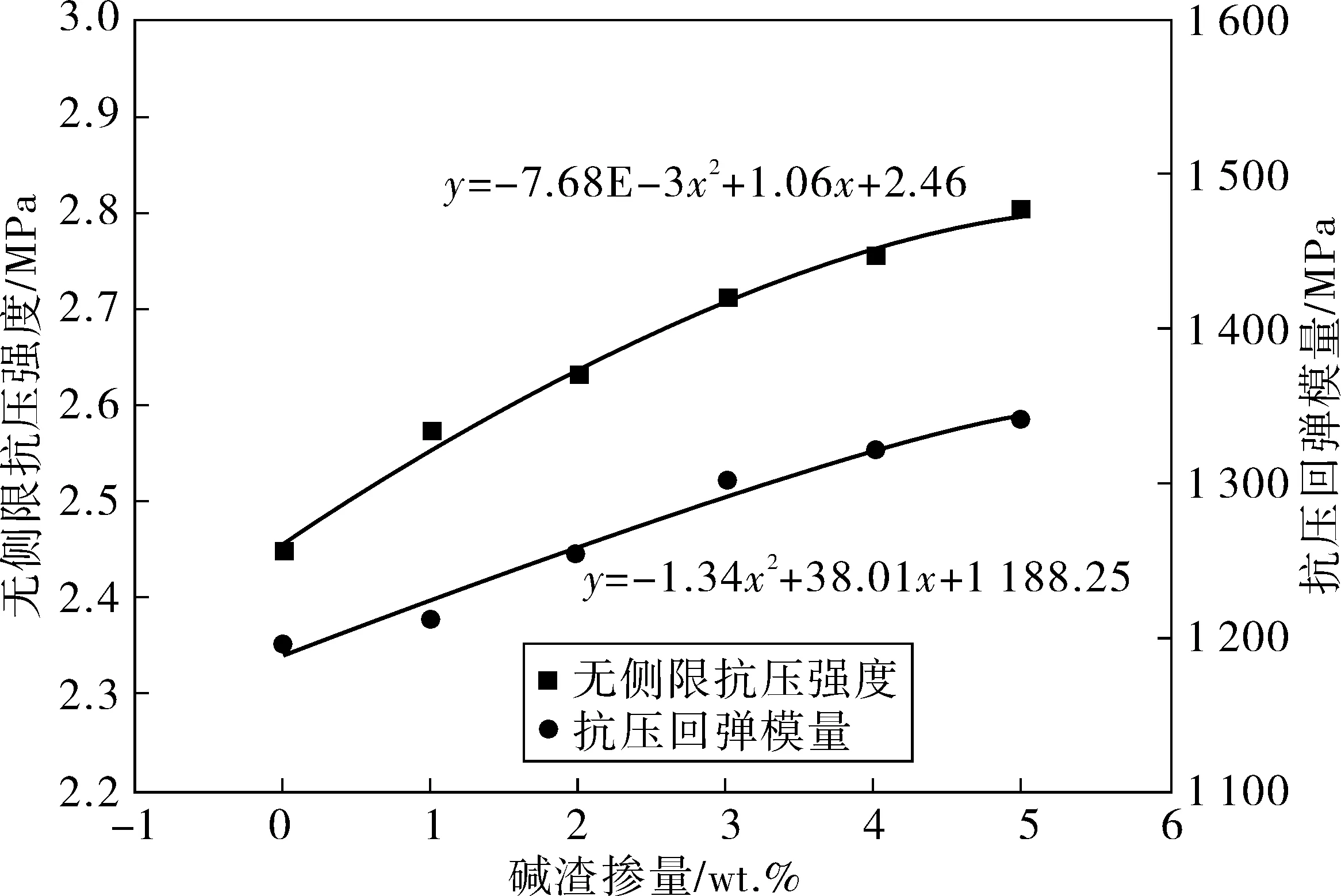

图6 7 d下碱渣掺量与无侧限抗压强度和抗压回弹模量的拟合

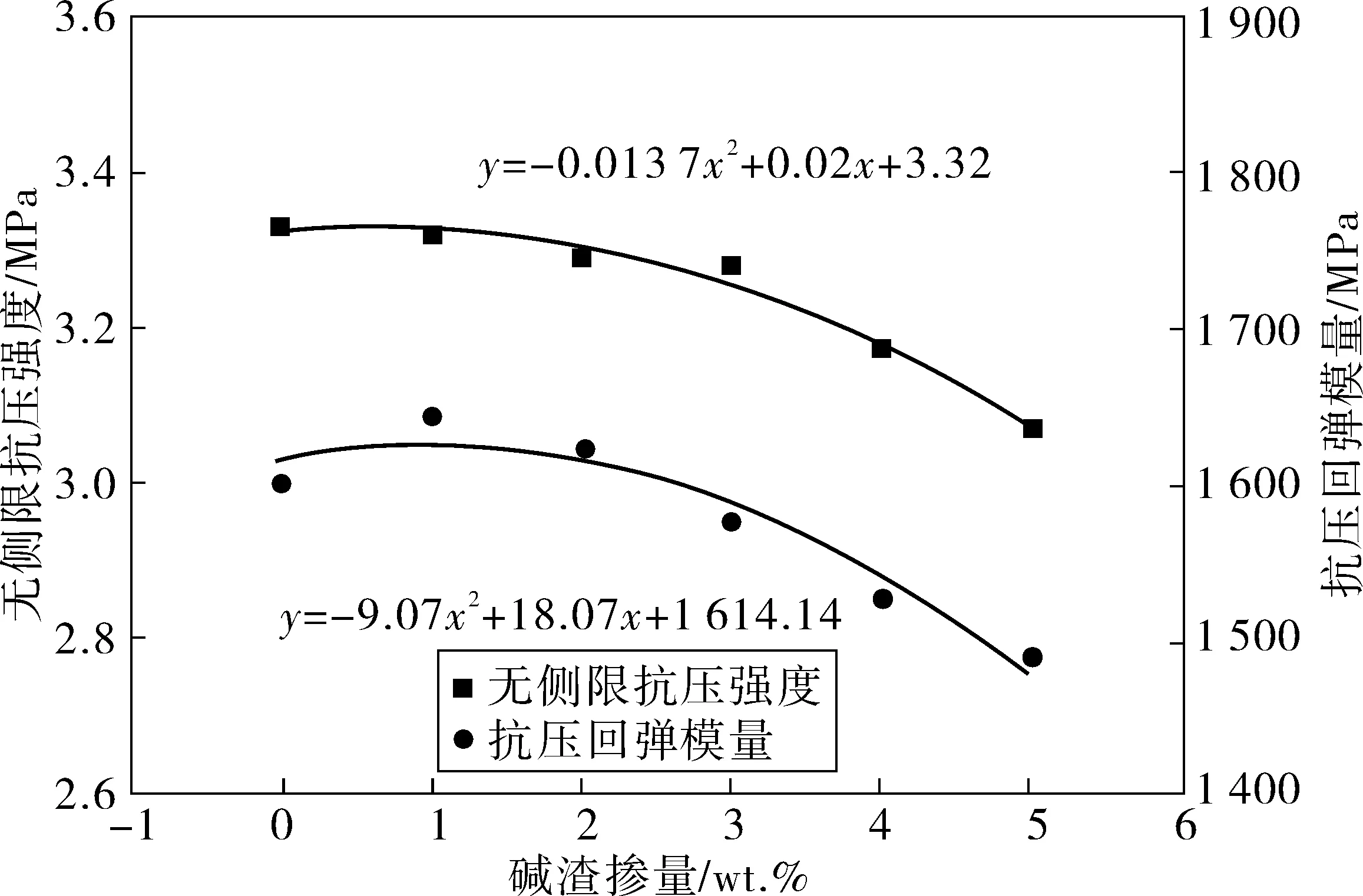

图7 28 d下碱渣掺量与无侧限抗压强度和抗压回弹模量的拟合

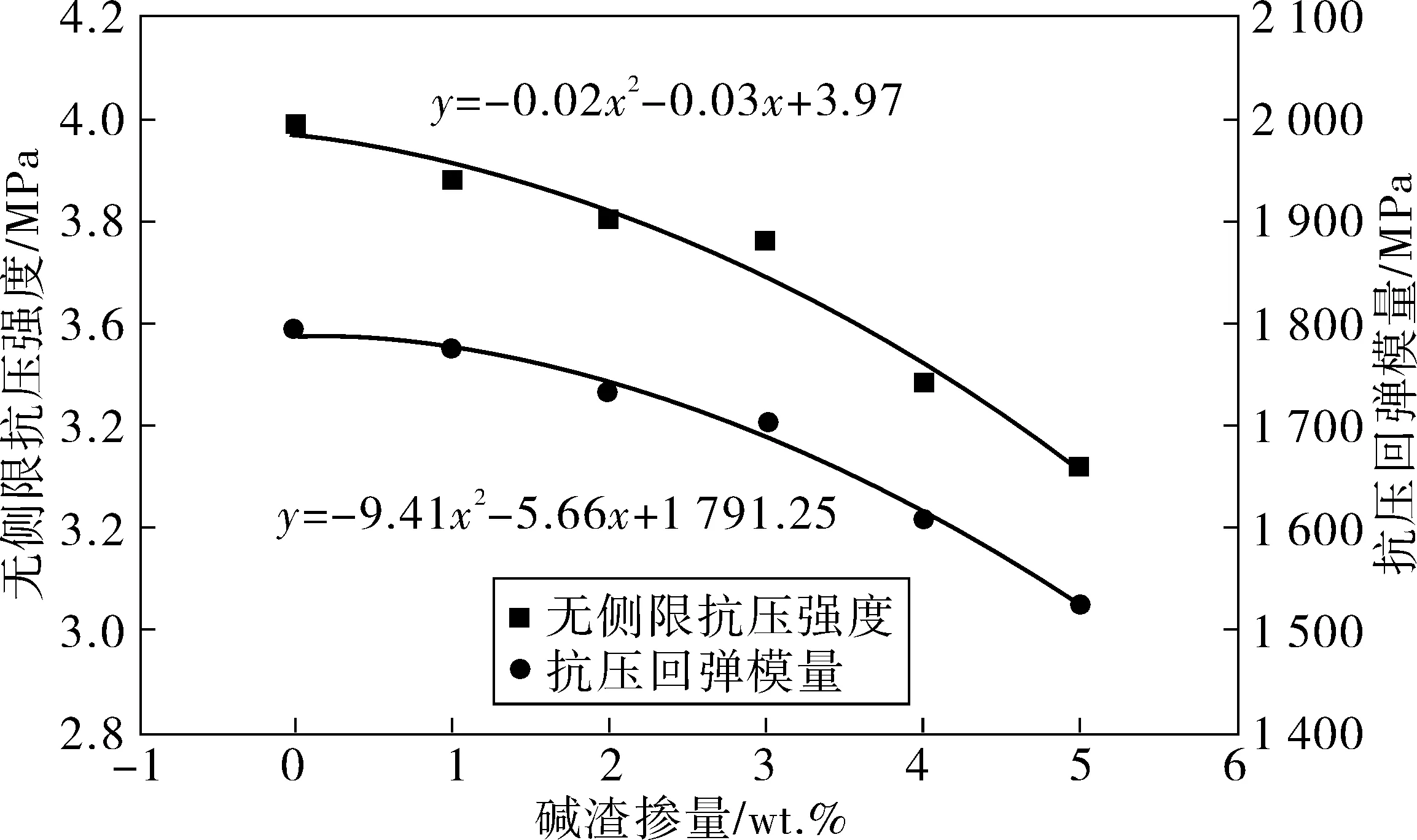

图8 90 d下碱渣掺量与无侧限抗压强度和抗压回弹模量的拟合

图9 180 d下碱渣掺量与无侧限抗压强度和抗压回弹模量的拟合

由图6~图9可以看出,不同碱渣掺量对再生半刚性基层材料的无侧限抗压强度与抗压回弹模量均有着良好的相关性,且相关性系数R2均大于0.9。表明可以对不同龄期下二灰-碱渣再生半刚性基层材料的无侧限抗压强度与抗压回弹模量随着碱渣代替石灰掺量的增加进行预测,有利于工程实践中对碱渣掺量进行控制。

3 强度形成原理分析

3.1 机理分析

结合试验以及相关文献的研究,可以从骨料的相互嵌挤作用和石灰、碱渣、粉煤灰的化学反应等角度对二灰-碱渣稳定半刚性再生基层的再生机理进行分析。

3.1.1 骨料的相互嵌挤作用

骨料含量较少时分散在石灰碱渣粉煤灰结合料中,起到一定的增强作用但是效果并不明显。随着骨料含量的增加,骨料逐渐相互嵌挤摩擦,形成骨架,石灰碱渣粉煤灰结合料填充在骨料中间将石灰粉煤灰与骨料粘结成为一个整体,强度大幅度提高。随着骨料含量不断增加,石灰碱渣粉煤灰结合料含量下降,不能很好地填充到骨料形成的骨架中间,使石灰碱渣粉煤灰与骨料粘结能力下降,强度再次减小。

3.1.2 石灰粉煤灰的化学反应

消石灰主要由Ca(OH)2组成,加水后可溶解并产生电解:

Ca(OH)2=Ca2++2OH-

(2)

电解反应生成OH-离子,使混合料液相呈现碱性环境,为其他反应提供必备的环境。

在碱性环境下,Ca(OH)2与空气以及粉煤灰中的CO2发生碳化反应:

Ca(OH)2+CO2=CaCO3+H2O

(3)

该反应生成坚硬的CaCO3晶体,与粉煤灰相互胶结,提高粉煤灰固化性能的同时提高了整体的强度和稳定性。

由于混合料中水分不足,Ca(OH)2不能完全溶解,部分饱和Ca(OH)2在石灰粉煤灰环境下胶结并逐渐结晶:

Ca(OH)2+nH2O→Ca(OH)2·nH2

(4)

同时,Ca(OH)2胶体与粉煤灰玻璃体表面的SiO2、Al2O3逐渐反应生成硅酸钙和铝酸钙的复合物,它们相互咬合并形成网状结构,使石灰粉煤灰结合料的粘结能力增强。

mCa(OH)2+SiO2+nH2O→mCaO·SiO2·(m+n)H2O

(5)

yCa(OH)2+Al2O3+nH2O→yCaO·Al2O3·(y+n)H2O

(6)

3.1.3 掺入碱渣后的化学反应

碱渣中的CaCO3以方解石和文石等矿物结构存在,具有较强的吸水能力,混合料整体的水分减小,溶液的pH值相对变大,碱性增强,可以加快激活粉煤灰中SiO2、Al2O3的活性,生成N—A—S—H结构。同时CaCO3质地坚硬,可以作为细骨料颗粒填充孔隙,增加强度,改善稳定性。碱渣中的CaSO4具有一定的微膨胀性能,可以很好的改善混合料的抗收缩性能。溶液中大量Ca2+的存在可以与粉煤灰反应生成C—S—H凝胶产物,为N—A—S—H的形成提供形核位置,且CaCl2和Ca(OH)2的存在可以减小混合料内部孔隙的连通性,增加结合物的质量,使其很好地覆盖在骨料颗粒表面,从而改善混合料的整体性,提高整体强度。

n(SiO2·Al2O3)+nSiO2+4nH2O→(—Si—O—Al—O—Si—O)

(7)

3.2 XRD试验分析

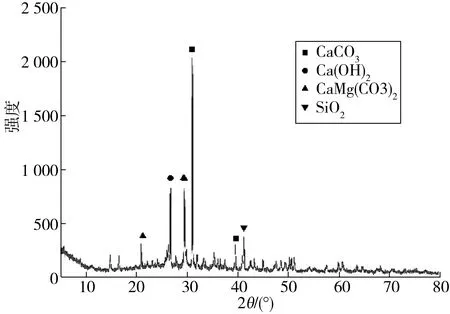

为了更好地确定掺加碱渣后混合料内部成分的变化,分析了成分变化对强度形成的影响程度。对未掺加碱渣和碱渣代替石灰掺量为3%的二灰-碱渣稳定半刚性再生基层混合料养护7 d和90 d的试样进行XRD试验,试验结果如图10~1图13。

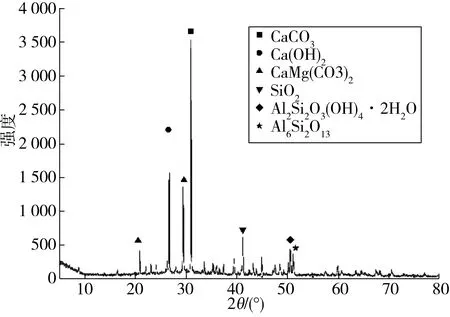

图10 7 d下未掺加碱渣的XRD衍射谱

图11 7 d下碱渣掺量3% 的XRD衍射谱

图12 90 d下未掺加碱渣的XRD衍射谱

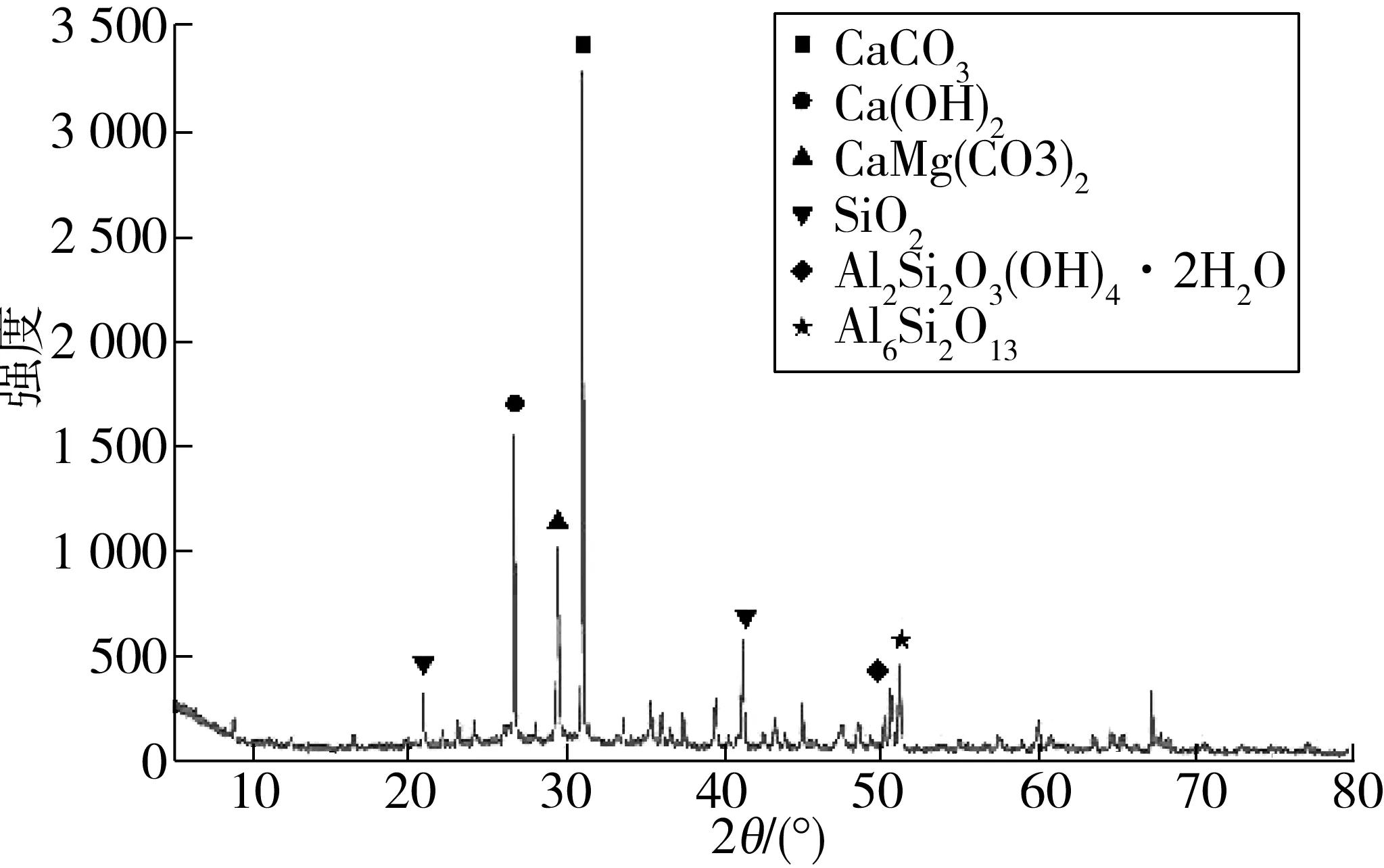

图13 90 d下碱渣掺量3% 的XRD衍射谱

从图10~1图13的衍射谱可以看出,未掺加碱渣与掺加碱渣的再生基层混合料在7 d和90 d龄期下的主要物质均为CaCO3、Ca(OH)2、CaMg(CO3)2、SiO2。但是,养护7 d的情况下,掺加碱渣后的生成物多了Al2Si3O5(OH)4·2H2O,该物质是高岭石和莫来石的成分。此外掺加碱渣后的CaCO3含量增多,因此养护前期掺加碱渣后再生基层的力学性能有所提高。当养护龄期到90 d时,CaCO3、Ca(OH)2、CaMg(CO3)2、SiO2等主要物质的生成量增加,且有如Al6Si2O13等新物质的生成,因此随着龄期的增长,再生基层的力学强度不断增大。未掺加碱渣的再生基层生成物含量比掺加碱渣后生成物含量多,故养护后期未掺加碱渣的再生基层力学性能更好。

4 结 论

1)在养护龄期的前28 d,随着碱渣掺量的增加,二灰-碱渣稳定半刚性再生基层的无侧限抗压强度和抗压回弹模量均不断增大,且在碱渣掺量小于3%时,增加量较大,超过3%增加量趋于平缓;在养护龄期超过28 d后,随着碱渣掺量的增加,无侧限抗压强度和抗压回弹模量逐渐减小,且在碱渣掺量超过3%时,减小量增大,最终小于不掺碱渣的无侧限抗压强度和抗压回弹模量。因此碱渣代替石灰的最佳掺量范围为1%~3%。

2)二灰-碱渣稳定半刚性再生基层的抗压回弹模量和无侧限抗压强度随着碱渣掺量和养护龄期的变化呈现出相似的变化趋势。在得到无侧限抗压强度或抗压回弹模量后,可以通过拟合得出的方程对另一值进行预测。碱渣掺量的增加对再生基层的力学强度的影响呈二次曲线关系,工程中可根据碱渣掺量对力学性能进行预测,以达到最佳效果。

3)骨料间的相互嵌挤对二灰稳定半刚性再生基层骨架结构影响较大,直接影响其力学性能和抗收缩性能的强弱。石灰、碱渣与粉煤灰反应所形成的Ca(OH)2·H2O、CaO·Al2O3·H2O和CaO·SiO2·H2O等复合物互相咬合形成有一定粘结强度的胶凝化合物,可以使骨料与结合料整体粘结,力学性能和抗收缩性能均有较大的提高。