城市道路检查井井周路面破坏机理

赵全满,任瑞波,刘 瑶,李志刚,户桂灵

(山东建筑大学 交通工程学院,山东 济南 250101)

0 引 言

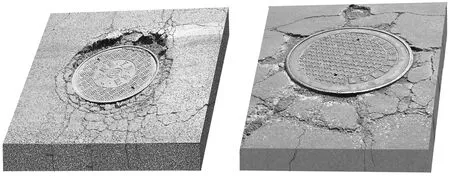

城市管网是城市基础设施的重要组成部分,被喻为“城市动脉”,而检查井是城市管网必不可少的组成部分。在城市管网建设中,受其他管网的布置和路幅宽度的空间限制,有相当数量的检查井布置在城市道路上,成为了整个道路的薄弱部位[1]。在车辆荷载的反复作用下,检查井周围路面(简称“井周路面”)极易产生沉陷、开裂、坑槽等早期病害(图1),影响行车舒适及安全。在市政道路养护中,每年用于检查井及井周路面养护维修的费用巨大,但井周路面因位置及结构的特殊性,导致其耐久性差,病害频发[2]。同时,由于检查井的存在不利于道路施工,井周路基、路面极难压实,导致井周路面结构失稳。当车辆经过不平整的检查井及井周路面时,井盖将发生明显的变形和振动,产生刺耳的撞击声和较大的冲击荷载,加速了汽车构件的磨损及井周路面的破坏,导致路面平整度进一步降低,反过来将继续加大车辆的振动冲击荷载,形成恶性循环[3]。

图1 城市道路井周路面病害

较大的车辆冲击荷载是导致井周路面破坏的重要原因之一,因而有必要对车辆经过检查井时的动载特性进行研究。目前车辆动载特性的研究方法主要有3种:数学建模[4]、数值分析[5]及现场测试[6],其中以数学建模方法为主。数学建模时,由于车辆是一个复杂的多质点振动系统,研究时需要根据研究目的不同对车辆模型进行适当的简化。常用简化模型包括1/4[7]和1/2[8]车辆模型。研究表明:采用1/4车辆振动模型可满足大部分研究的精度要求[9]。井周路面破坏机理分析时,研究方法以病害调查和数值模拟为主,分别有学者针对广州[10]、天津[2]、长沙[11]等地的检查井及井周路面病害展开调查,划分病害类型和等级,分析病害原因,提出防治措施;数值模拟方面,通过建立检查井及井周路面模型[3],计算井周路面在车辆静荷载作用下的拉、压、剪应力,揭示其破坏机理[12]。

虽然国内外学者围绕检查井井周路面破坏机理展开大量研究,取得了丰硕的研究成果,但仍有一些问题尚待解决:如井周路面病害可达范围并未确定(即井周路面的定义);井周路面受力分析时多采用静载,并未考虑车辆冲击荷载的作用;研究时并未考虑井周路基、路面压实不足及井周路面平整度差等对井周路面破坏的影响等。因而,笔者以城市道路检查井井周路面为研究对象,在路面病害调查的基础上,建立人-车-井盖耦合振动模型,分析车辆荷载动态特性,研究车辆荷载作用下的井周路面力学响应,探寻井周路面破坏关键影响因素,揭示其破坏失效机理。

1 检查井及井周路面病害调查

为研究井周路面破坏机理,首先必须明确“井周路面”具体概念,即检查井结构影响下的周围路面破坏易损范围。由于检查井及井周路面平整度状况均对车辆经过时的动载特性影响较大,加速井周路面的破坏。因而,笔者进行检查井及井周路面病害调查时重点调查井周路面病害范围、检查井沉降、井周路面平整度状况三方面内容,为车辆动载及井周路面破坏机理分析提供数据支撑。

1.1 井周路面病害范围调查

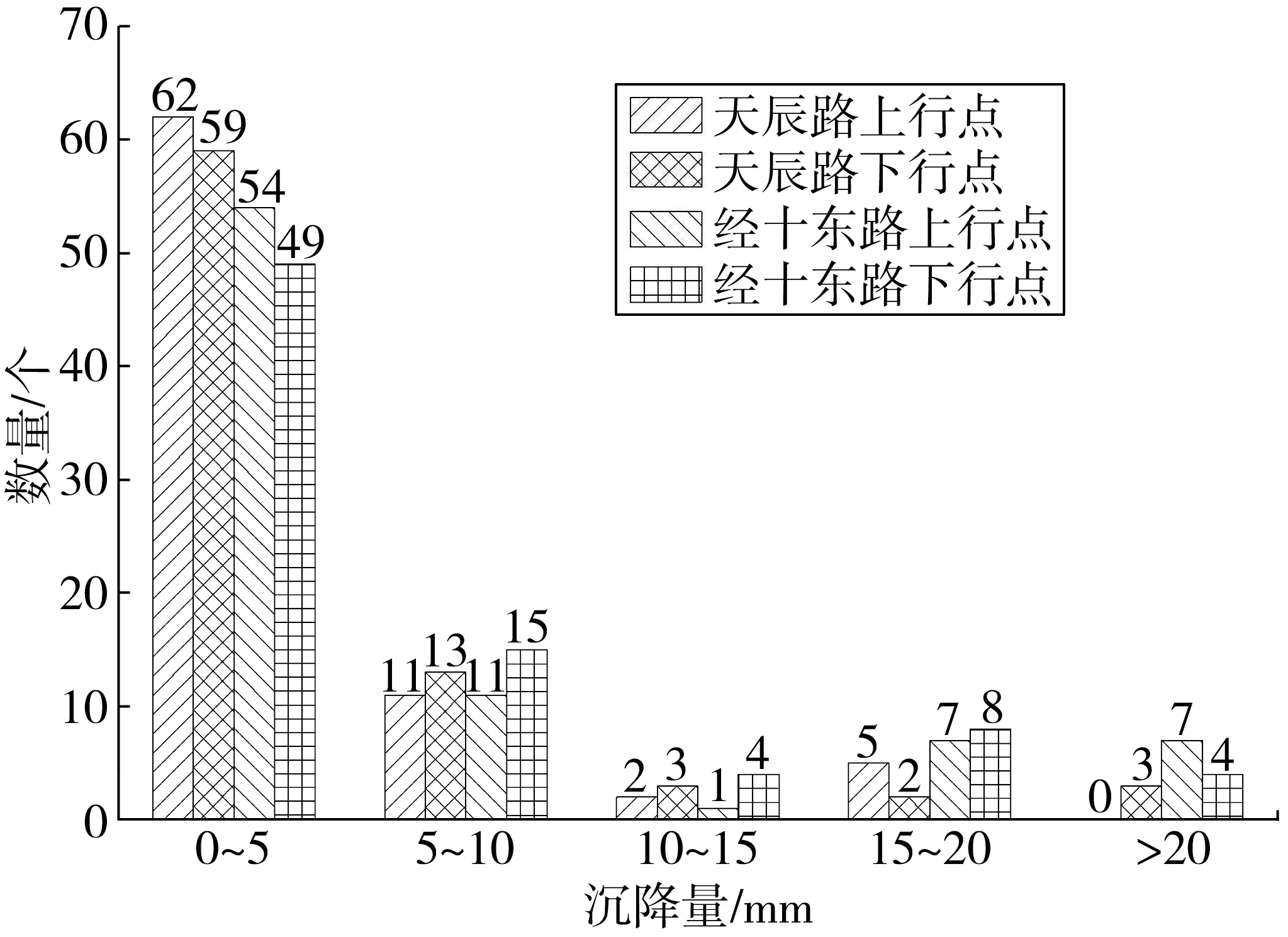

为保证调查数据的有效性,选取济南市经十东路、新泺大街、天辰路、雪山路4条道路为调查对象,分别调查300、100、100、100处检查井。调查时,用直尺量取破坏区域长、宽,计算破坏区域面积,然后根据面积大小将其等效为圆形区域(包括井盖),其大小用半径r表征,调查结果见表1。

表1 井周路面病害范围调查结果

由表1可知,对于井周路面破坏区域半径大小分布区间,经十东路96% 分布于0.6~1.2 m,新泺大街96% 分布于0.4~0.7 m,天辰路99% 分布于0.4~0.9 m,雪山路100% 分布于0.4~0.8 m。由相关资料查得:经十东路已使用15年,雪山路已使用5年,天辰路、新泺大街已使用3年,可见当路面使用时间较短时(3~5年),井周路面破坏区域半径主要集中于0.4~0.9 m;随着使用年限的增加,井周路面破坏区域半径逐渐增加,可达1.2 m,甚至更大。由于经十东路已使用15年,达到设计使用寿命,因而认为井周路面破坏区域半径最大值为1.2 m(保证率为97%)。因而定义井周路面为以检查井井盖中心为圆心、1.2 m为半径的城市道路检查井周围路面。

1.2 检查井沉降量及沉降坡度差变化调查

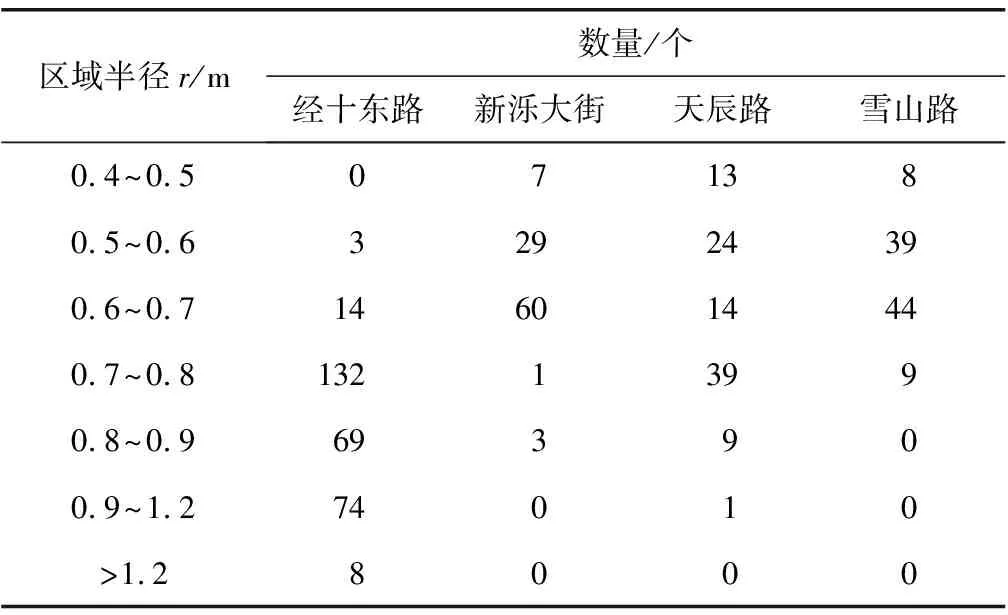

选取经十东路、天辰路2条道路各80处检查井为调查对象,统计其检查井沉降状况。调查过程中发现:检查井整体并未均匀沉降,车辆先经过的检查井边缘(称之为“上行点”)沉降量小于车辆后经过的检查井边缘(称之为“下行点”),形成坡度差Δi=(下行点沉降量-上行点沉降量)/检查井直径)。相关研究表明:路面坡度的变化对车辆动载有较大程度的影响[13]。检查井沉降量统计结果见图2,沉降差导致的路面坡度变化统计结果见图3。

图2 检查井沉降量

图3 检查井沉降差导致的路面坡度变化

由图2可知,检查井沉降量主要分布于0~10 mm,较大的沉降量较少,明显与人们的主观印象不同。通过调查分析发现,其主要是因为沉降量较大的检查井已被处治(经十东路已被多次养护)。由图3可知,检查井不均匀沉降导致的坡度变化主要分布于-1%~1%,分别占经十东路和天辰路的79%和100%,结合其已使用年限,可见使用时间越长,检查井不均匀沉降导致的检查井坡度变化越大。

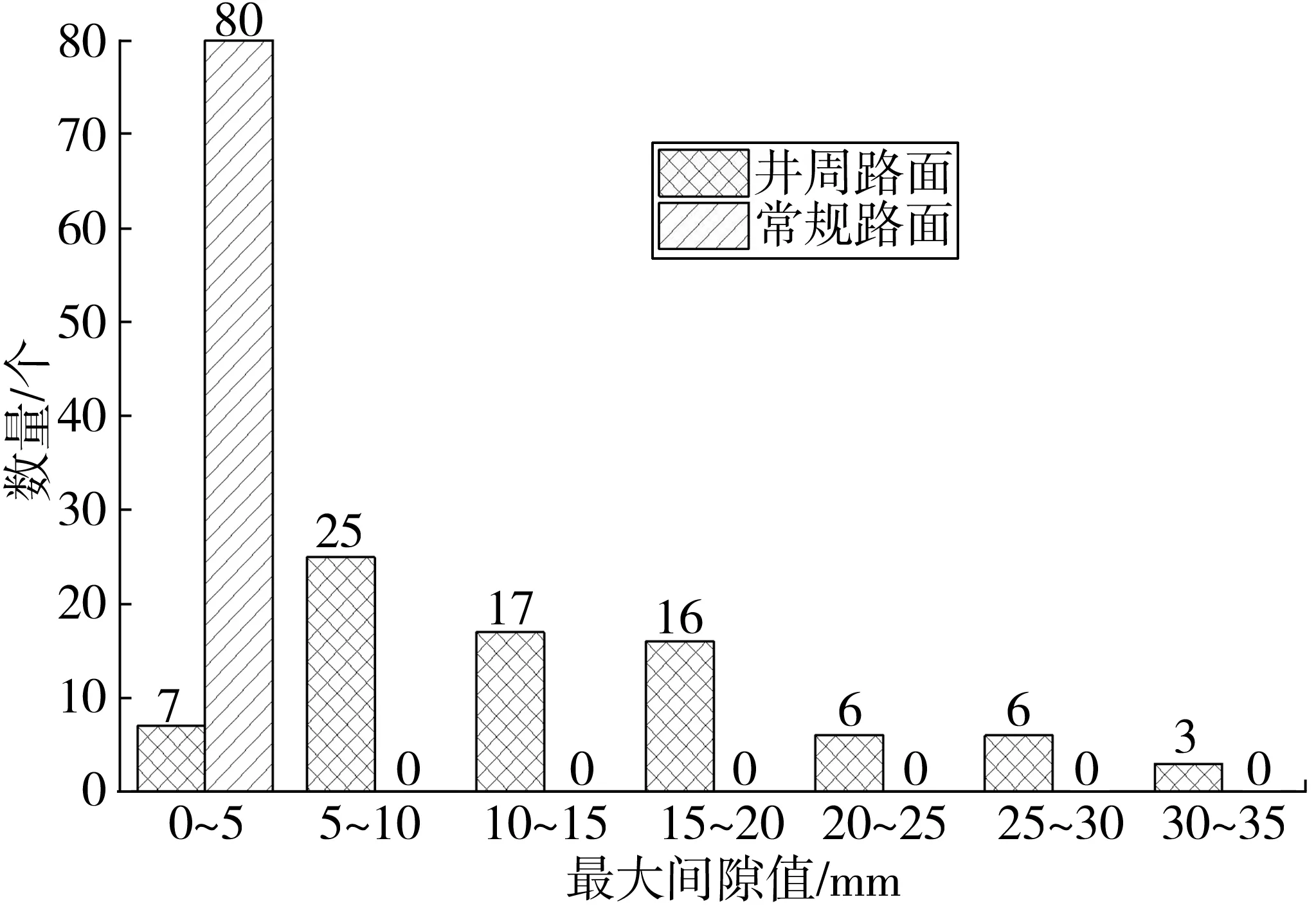

1.3 井周路面平整度状况调查

目前评价路面平整度的指标较多[14],笔者选用最大间隙值(以H1表示)指标评价井周路面平整度。调查时,根据井周路面定义,采用3 m直尺对经十东路80处检查井井周1.2 m范围内的路面及检查井3 m以外的常规路面(测量3 m的距离)进行测量,测得3 m范围内的最大间隙值,并统计80处井周路面最大间隙值大小分布状况,结果如图4。由图4可知,常规路面最大间隙值均在5 mm以内,井周路面最大间隙值主要分布于5~20 mm,最大间隙值达到35 mm左右,明显比常规路面大得多。

图4 经十东路80处井周路面及常规路面最大间隙值统计

2 车辆动载特性分析

2.1 模型的建立

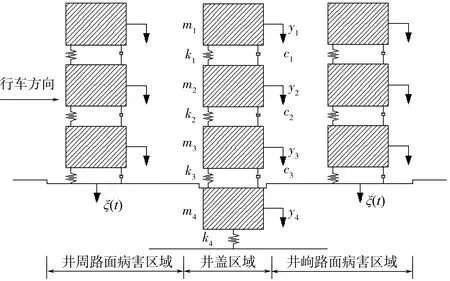

采用1/4车辆模型进行车辆动载特性分析,分析时考虑到车辆荷载作用下沥青路面的弯沉值很小,一般在30(0.01 mm)以下,即0.3 mm以下,与沥青路面病害导致的平整度变化相比很小,予以忽略;加之车辆与沥青路面的振动为弱耦合系统,路面的振动可以予以忽略[15]。而车辆经过井盖区域时,井盖的变形和振动较大,不能忽略。因而,在车辆进入井盖区域时,考虑井盖的变形和振动,建立4自由度车辆振动模型,见式(1)~式(4),其余阶段不考虑路面的变形和振动建立3自由度车辆振动模型,见式(5)~式(7)。研究时,将车辆经过检查井及井周路面的过程分为4个阶段:车辆进入井周路面病害区域;车辆进入井盖区域;车辆进入另一侧井周路面病害区域;车辆进入常规路面,如图5。

图5 车辆振动模型

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:mx为质量;1、2、3、4分别表示座椅(包括驾驶员)、车架、车轮、井盖;yx为相应部分的位移;kx为相应部分的刚度系数;cx为相应部分的阻尼系数(井盖阻尼取0);ξ(t)为路面的不平整度激励。

(8)

f=F(t)/F

(9)

式中:F(t)为车辆冲击荷载;F为车辆静载。

参考文献[16],确定车辆及井盖模型基本参数,见表2。通过传递矩阵法求解微分方程组式(1)~式(4)和式(5)~式(7),结合MATLAB编程获得任意质量体的速度和位移,进而根据式(8)求得车辆冲击荷载。

表2 车辆及井盖模型参数值

2.2 动载特性分析

假设井周路面最大间隙值H1=1 cm;检查井沉降量H2=1 cm;路面出现最大间隙的位置距离井盖边缘0.6 m;井盖直径为0.7 m;差异沉降导致的坡度差θ=4%;车辆行进方向为路面上坡方向,车速v=36 km/h。以向下方向为正,求解式(1)~式(4)和式(5)~式(7),结合式(8)、式(9)、初值条件及MATLAB软件编程,获得车辆荷载冲击系数随时间的变化如图6。

图6 荷载冲击系数时程变化曲线

由图6可知,时间为0.13 s时,即车辆刚好离开检查井进入井周路面区域时,车辆冲击荷载第一次达到最大,为静载的1.29倍;时间为0.64 s时,车辆离开检查井5.1 m时,车辆冲击荷载达到极大值,为静载的1.33倍,仅比1.29大3%。考虑到研究对象为井周路面,因而笔者取第一次达到最大值时的车辆冲击荷载作为井周路面破坏分析时的车辆荷载。

3 井周路面破坏机理分析

3.1 模型的建立

目前,《公路沥青路面设计规范》中沥青路面设计指标主要包括4个[17],季冻区增加低温开裂指数,城市道路增加剪应力。考虑到城市道路以半刚性基层沥青路面为主,其设计指标包括3个:沥青混合料层永久变形量、无机结合料层层底拉应力和剪应力。1.1节病害调查发现,井周路面车辙类、推移类病害极少,因而笔者以无机结合料层层底拉应力指标控制无机结合料层的疲劳开裂对井周路面破坏进行研究。

研究时采用有限元数值计算方法对路面疲劳寿命进行分析,参考文献[10]建立传统检查井及井周路面数值模型,其中检查井高度为1.8 m,内径为0.35 m;井盖厚2 cm,半径为0.5 m;模型长、宽、高分别为6、5、5 m,长度方向为行车方向,检查井位于右侧车道处。参考相关规范[17]及相关资料[10],确定检查井和井周路面结构及模型参数,见表3。计算时采用的单元类型为C3D8R单元,建立的有限元模型如图7。施加荷载为标准轴载100 kN,为便于计算,将其简化为18.9 cm×18.9 cm的方形荷载,两侧轮胎间距为1.8 m[16]。

表3 检查井及井周路面模型参数[17]

图7 检查井及井周路面有限元模型

3.2 井周路面破坏机理分析

为揭示井周路面破坏机理,笔者主要对车辆荷载大小及路基路面压实不足两大因素对井周路面受力的影响进行分析。

3.2.1 车辆荷载对井周路面破坏的影响

影响车辆荷载大小的因素较多,笔者重点分析井周路面最大间隙值、检查井沉降、差异沉降导致的坡度差、行车速度4个因素。分析时基本参数为井周路面最大间隙值H1=1 cm、检查井沉降量H2=1 cm、差异沉降导致的坡度差θ=4%和车速v=36 km/h。参数影响分析时采用变量控制法,分析某一变量时控制其余参数不变,更改单一变量,计算相应参数下的车辆冲击荷载系数,分析各因素对车辆冲击荷载的影响,而后将车辆冲击荷载用于路面有限元受力分析,进而研究其对路面基层受力及疲劳寿命的影响。结合2.1节、2.2节车辆动载分析方法及相应参数,获得不同影响因素下的车辆冲击荷载,然后以《公路沥青路面设计规范》[17]中疲劳开裂模型及相关参数为基础,对井周路面基层疲劳寿命进行分析(计算分析时发现,面层疲劳寿命比基层疲劳寿命大得多,因而仅计算了基层疲劳寿命),计算结果见表4(车辆静载时计算得到应力为0.20 MPa,疲劳寿命为29.29×108次)。

由表4可知:

表4 不同车辆荷载影响因素下井周路面基层疲劳寿命计算结果

1)车速对车辆动载及基层疲劳寿命影响极大。当车速由20 km/h增加到80 km/h,应力增大45.5%,疲劳寿命缩短85.4%,可见车速的增加大大加速了井周路面的破坏。

2)检查井沉降及井周路面最大间隙对井周路面基层疲劳寿命影响较大。当最大间隙值由1 cm增加到4 cm时,基层疲劳寿命分别缩短43.8%和61.7%,井周路面的平整度对基层疲劳寿命的影响大于检查井沉陷对基层疲劳寿命的影响。

3)坡度差对井周路面基层疲劳寿命有一定的影响。当坡度差由1%增加为3%时,基层疲劳缩短17.5%,“负”坡度差对基层疲劳寿命的影响小于“正”坡度差。

可见,以上4个因素均对车辆动载产生不同程度的影响,进而影响井周路面基层疲劳寿命。因而当检查井沉降增加、井周路面最大间隙值变大、坡度差较大时,应及时对检查井及井周路面进行养护,否则将加速检查井及井周路面的破坏,反过来加大车辆动载,形成恶性循环。

3.2.2 路基路面压实不足对井周路面破坏的影响

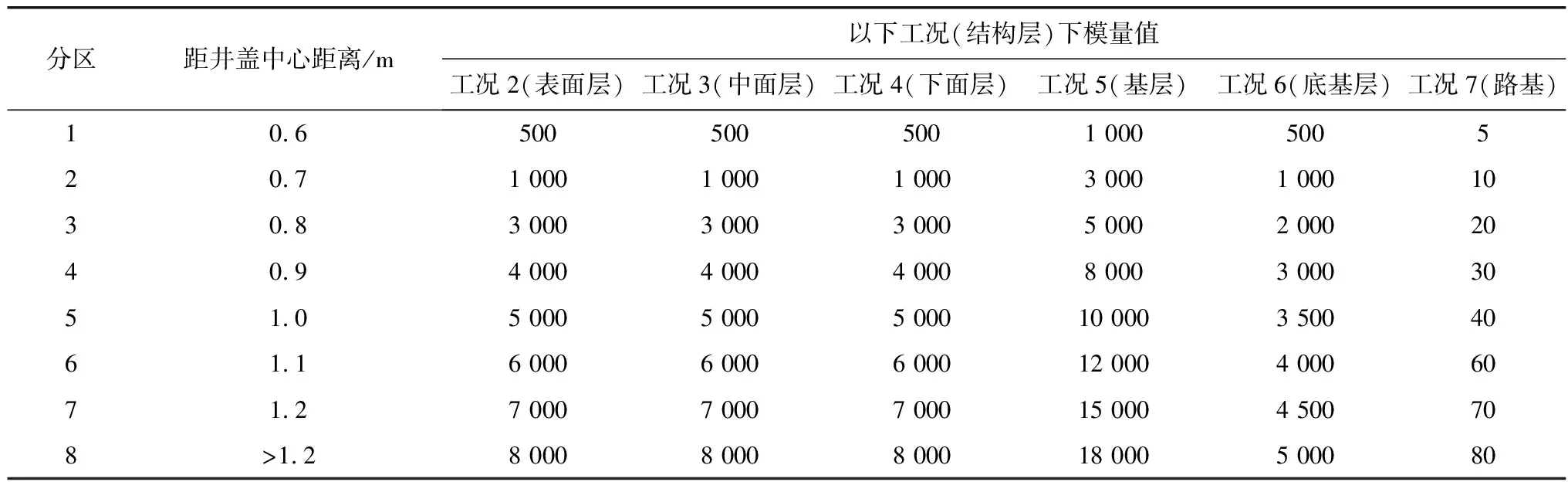

路基路面压实不足包括路面各结构层及路基压实不足,笔者拟通过修改各结构层的模量以表征压实不足。由于距离井盖中心越近,路基路面越不容易压实,因而根据距离井盖中心距离的不同,将井周路面分区,分别赋予不同的模量值,距离井盖越近模量值越小,分区情况见表5。

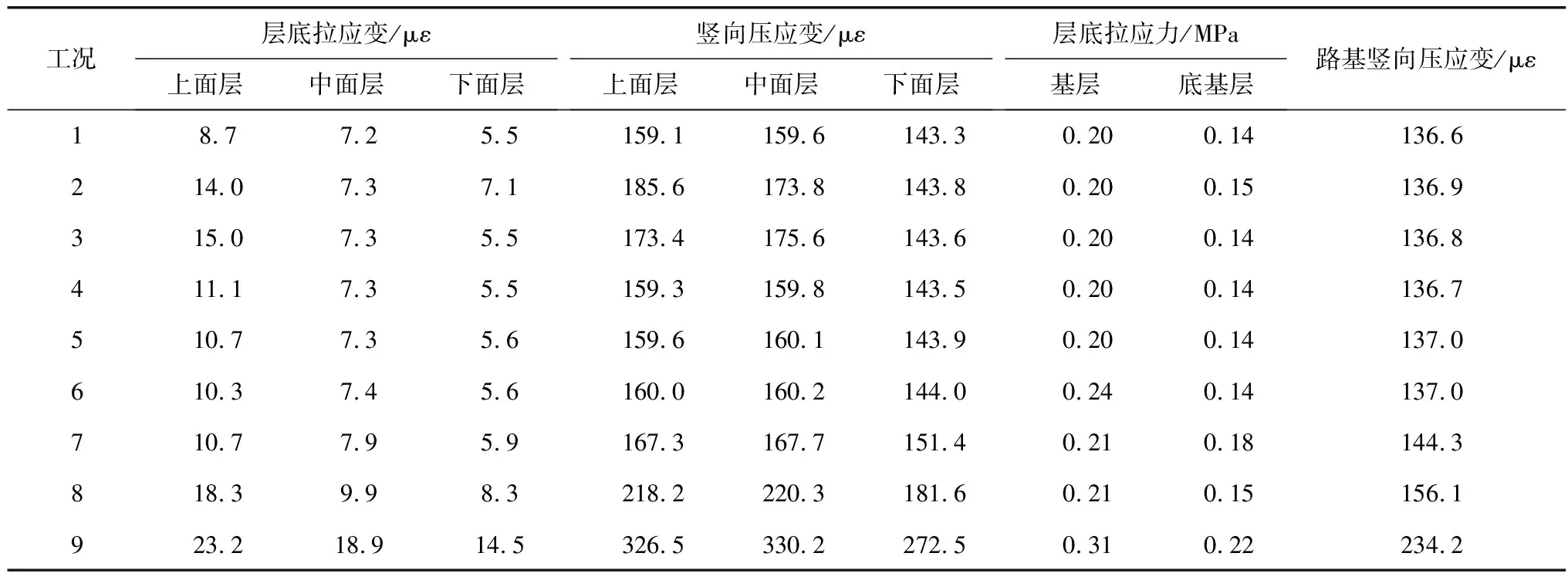

分析时,分为9种工况:工况1各层模量按表3取值;工况2~7各结构层模量如表5(分析时采用变量控制法,例如分析表面层压实不足时,只改变距离井盖中心不同位置处表面层的模量,其余结构层的模量不变,与工况1相同);工况8根据表5同时修改各结构层模量;工况9在工况8的基础上,考虑1.5倍的车辆动载。对各结构层力学设计指标对应下的力学响应进行计算,计算结果如表6。

表5 不同结构层各分区模量值

表6 不同工况下各路面结构层力学响应计算结果

与工况1(各结构层压实状况良好,标准轴载作用下的力学响应)相比,由表6可知:

1)工况2、3和4下,即面层(包括上、中、下)压实不足时,上面层层底拉应变分别增加60.9%、72.4%和27.6%,增加显著;竖向压应变分别增加16.6%、9.0%和0.1%,但其它结构层力学响应变化不大。可见,面层压实不足(尤其是上面层),上面层更易发生疲劳开裂。

2)工况5下,即基层压实不足时,上面层层底拉应力增加22.9%,其它结构层力学响应变化不大,此时上面层更易疲劳开裂;工况6下,即底基层压实不足时,上面层层底拉应力增加18.3%,基层层底拉应力增加20.0%,此时上面层和基层更易疲劳开裂。

3)工况7下,即路基压实不足时,各结构层力学响应均有所增加,其中上面层和底基层层底拉应力增加尤为明显,分别增加22.9%和28.6%,上面层和底基层更易产生疲劳开裂。

4)工况8下,即各结构层均压实不足时,各结构层力学响应增加明显,面层应力、应变增加尤为显著,上、中、下面层层底拉应力分别增加110.3%、13.8%和50.9%,上、中、下面层竖向压应变分别增加37.1%、38.0%和26.7%,面层疲劳开裂和永久变形病害更易产生。

5)工况9下,各结构层力学响应显著增加,上、中、下面层层底拉应力分别增加166.7%、162.5%和163.6%,上、中、下面层竖向压应变分别增加105.2%、106.9%和90.2%,基层和底基层层底拉应力分别增加55.0%和57.1%,路基竖向压应变增加71.7%。此时,路基、路面各结构层裂缝类、变形类病害均更易产生。

4 结 论

通过研究,主要得出以下结论:

1)井周路面病害调查发现:井周路面是指以检查井井盖中心为圆心、1.2 m为半径的城市道路检查井周围路面;检查井沉降量主要分布于0~10 mm,检查井沉降差导致的坡度变化主要分布于-1%~1%,使用时间越长,坡度变化越大;常规路面最大间隙值均在5 mm以内,井周路面最大间隙值主要分布于5~20 mm,最大间隙值达35 mm,井周路面平整度明显比常规路面差的多。

2)车辆经过平整度不良的井周路面时,车辆将产生明显的冲击荷载作用。在一定参数条件下,车辆冲击荷载可达静载的1.29倍,位置为车辆刚好离开检查井进入井周路面区域位置。

3)车速、检查井沉降量、井周路面最大间隙值、坡度差均导致车辆经过时产生较大的冲击荷载,导致基层层底弯拉应力显著增加,基层疲劳寿命明显缩短。此时,应及时对检查井及井周路面进行养护,否则将加速检查井及井周路面的破坏,反过来加大车辆冲击荷载,形成恶性循环。

4)路基、路面各结构层中任何一个结构层压实不足时,上面层均更易产生疲劳开裂;底基层压实不足时,基层更易产生疲劳开裂;路基压实不足时,底基层更易产生疲劳开裂;各结构层均压实不足时,面层疲劳开裂和永久变形病害极易产生;各结构层均压实不足,加之1.5倍的车辆动载作用下时,路基、路面各结构层裂缝类、变形类病害均更易产生。可见,车辆冲击荷载、路基路面压实不足等多种因素的综合作用是井周路面快速破坏的主要原因之一。

笔者分析井周路面压实问题时,井周路基路面模量为拟定值,与真实状况有所差距,建议后期研究时采用一定的试验方法实测井周路面不同位置处的模量,进而用于井周路面力学计算。