渣油加氢装置阶梯型反应进料加热炉模拟分析

李春亮,段振亚

(1.中石油华东设计院有限公司,山东 青岛 266071;2.青岛科技大学机电工程学院,山东 青岛 266061)

固定床渣油加氢工艺技术是国内炼油厂应对石油资源重质化挑战的重要举措,该工艺中使用的渣油加氢反应加热炉主要负责为油品升温提供热量[1-4]。传统渣油加氢反应加热炉为双面辐射结构,炉侧壁为垂直结构,近年来很多新建渣油加氢反应加热炉为阶梯型双面辐射结构[5-11]。本文利用计算流体动力学方法(CFD),对阶梯型渣油加氢反应进料加热炉进行温度场和流场模拟,根据数值模拟结果分析并对比炉墙倾斜角度对加热炉温度场和流场的影响,以期为工程设计的优化提供参考。

1 渣油加氢反应进料加热炉概况

某公司2.4×106t/a渣油加氢装置阶梯型反应进料加热炉有4个结构相同的辐射炉膛。单个炉膛长15 188 mm,宽 2 888 mm,高 10 700 mm。每个炉膛有16台附墙燃烧器,分2侧布置,每侧分配8台。相邻2台燃烧器沿侧墙方向的间距为1700mm,炉管尺寸为 φ177.8mm×19mm×13400mm,共16排,炉管中心距为355.6 mm,其中底部炉管中心距离炉底600 mm。

2 单炉膛建模及边界条件设置

2.1 结构模型

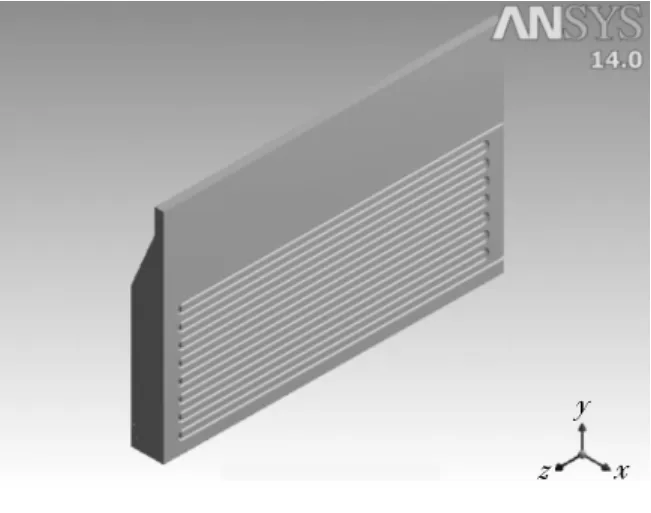

以单炉膛为研究对象,兼顾其结构的对称性和计算的简便性,选取单炉膛半边进行分析,将燃烧器简化为炉底空气出口和燃料出口,得到的加热炉单炉膛1/2简化模型见图1。

图1 反应进料加热炉单炉膛1/2简化模型

2.2 数学模型

针对加热炉整体的燃烧和传热特别复杂、炉膛内燃烧传热与炉管内介质耦合紧密以及耦合计算收敛难度大的具体情况,将加热炉模型分为炉膛区域和炉管介质区域,采用区域耦合方法[12]将2个区域协调计算,得出2区域截面相同的温度和热强度分布,从而实现间接的耦合。

炉膛区域采用气体燃烧基本方程组描述,主要有连续性方程、动量方程、能量方程和组分输运方程,计算模型采用k-ε湍流模型、P1辐射模型以及简化的快速反应扩散燃烧模型[13-15]。

炉管介质区域采用连续性方程、动量方程和能量方程,计算模型采用k-ε湍流模型、混合多相流模型。鉴于该加热炉渣油气化率变化小,为简化计算,不考虑渣油气化,整个过程按照入口气化率考虑。

2.3 边界条件

炉膛区域内,燃料气和助燃空气设置为质量入口,燃料质量流量为0.105 5 kg/s,燃料温度为40℃;空气质量流量为1.713 5 kg/s,空气温度为508℃。燃料气为混合物,其组成见表1。炉膛出口采用压力边界,出口压力为-25 Pa,炉墙和炉管管壁采用标准壁面函数。炉墙采用对流传热表面,对流传热系数选取 10 W/(m2·K),外界温度取27℃,炉膛保温层厚度250 mm,传热系数按陶瓷纤维模块考虑,炉管外壁为分区耦合计算的耦合边界,其温度和热强度分布由炉膛区域和炉管区域耦合计算得出。

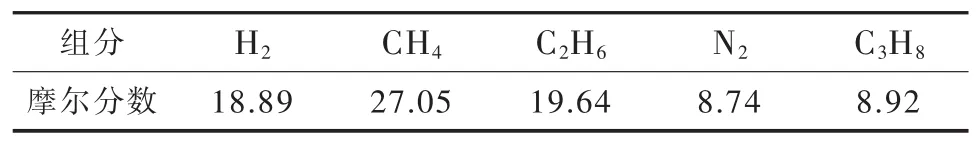

表1 燃料气组成 %

炉管介质(渣油)区域内,入口设置为质量入口,渣油总质量流量为12.393 kg/s,其中气相质量分数为0.130 63,入口温度为354℃。被加热介质为渣油,渣油密度、黏度等性质数据采用多段线性差值描述,比焓采用多项式描述,介质出口采用压力边界,炉管壁面采用标准壁面函数,同样也是分区耦合计算的耦合边界。

3 反应进料加热炉模拟计算结果与分析

3.1 流场

3.1.1 烟气流线

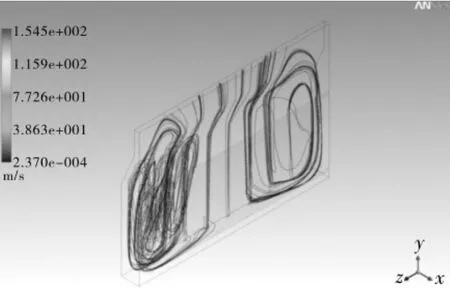

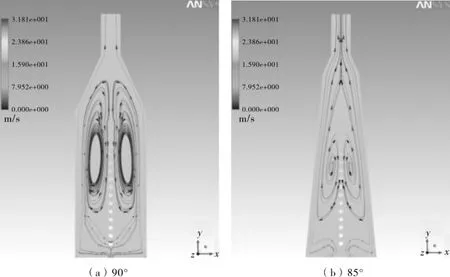

阶梯型反应进料加热炉烟气速度流线分布云图见图2。

图2 阶梯型反应进料加热炉烟气速度流线分布云图

由图2可以看出,烟气在炉膛内部的流动不是简单的直接排到炉外,而是以漩涡的状态流动。该漩涡将高温烟气带到低温区域,从某种程度上讲,漩涡搅动炉膛烟气,促进了炉膛温度的混合,使之分布更均匀。

3.1.2 截面速度矢量

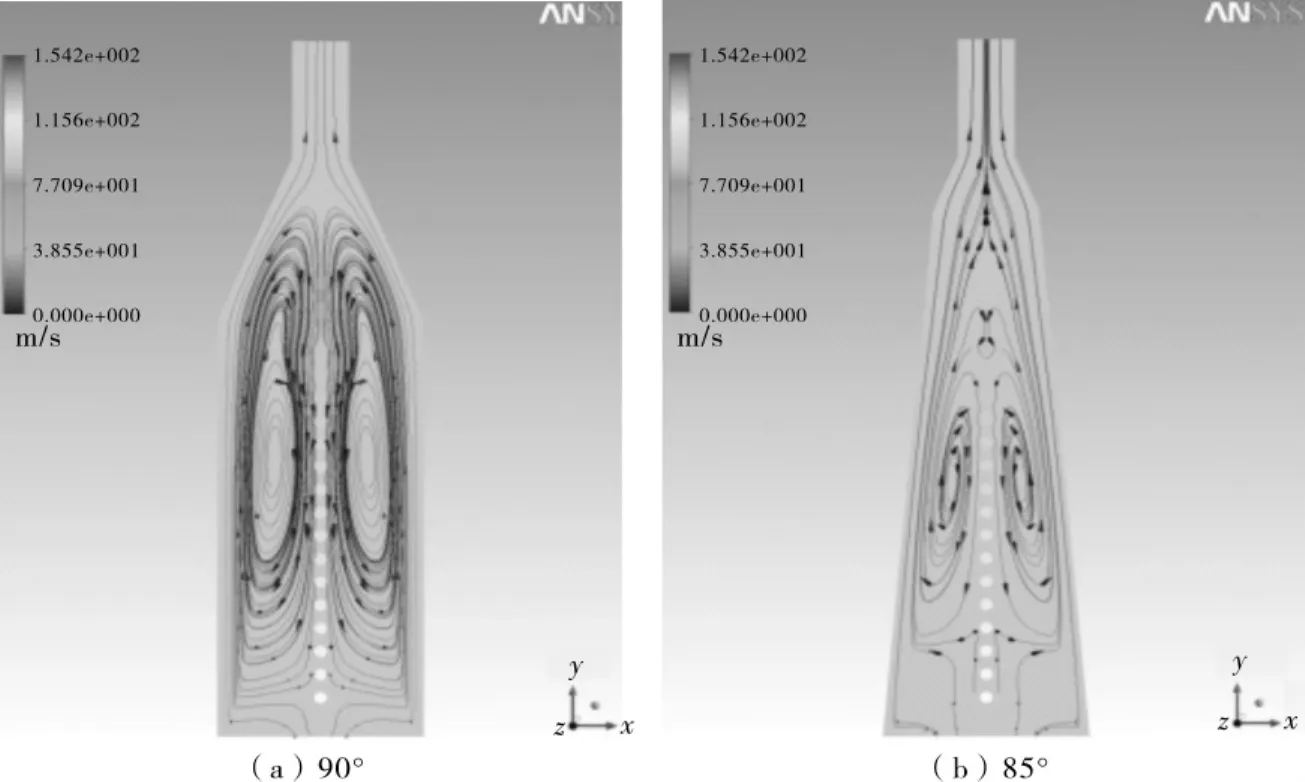

反应进料加热炉炉膛中间端截面的速度矢量分布云图见图3。

图3 反应进料加热炉炉膛中间端截面速度矢量分布云图

从图3可以看出,烟气沿着炉壁向上流动,到达倾斜侧面时,一部分烟气流出炉膛,其余烟气转向沿着炉管向下流动,从而在中间端截面形成2个大的对称漩涡,该漩涡将炉顶高温烟气带到炉底区域,有利于炉膛温度均匀化。

反应进料加热炉炉膛侧截面的速度矢量分布云图见图4。

图4 反应进料加热炉炉膛侧截面速度矢量分布云图

从图4可以看出,到达倾斜侧面的烟气,一部分如图3所示流向炉管和流出炉膛,其余烟气水平流动到端墙,沿着端墙转而向下流动,而后流向炉底,最后在炉膛中间汇集后向上流动,即在中间侧截面形成2个大的对称漩涡。

3.1.3 流场总体特征

通过图2~图4可以看出,燃料和空气从燃烧器喷出后,在阶梯炉炉膛内形成漩涡。总之,炉膛存在两两对称、两两垂直的多个漩涡,此漩涡搅动炉膛烟气,使得高温烟气流向低温区,对炉膛温度均匀化有积极作用。

3.2 温度场

反应进料加热炉炉膛不同位置截面温度分布云图见图5。从图5可以看出,火焰沿着炉墙分布,火焰及炉膛中上部为烟气高温区,底部为低温区,与实际相符,炉顶温度为685℃。

图5 反应进料加热炉炉膛不同位置截面温度分布云图

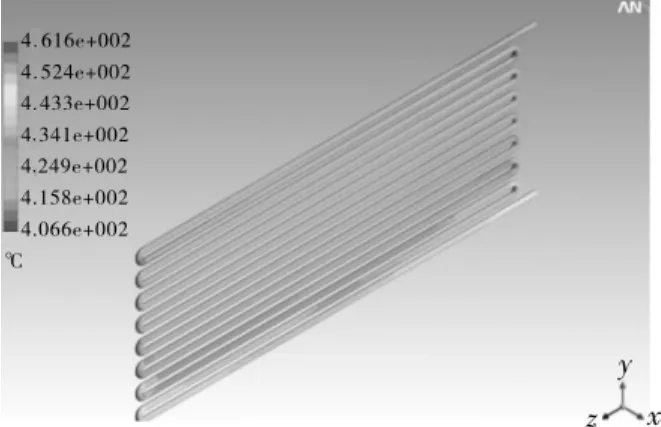

3.3 管壁温度

反应进料加热炉炉管温度分布云图见图6。从图6可以看出,温度沿着高度方向降低,炉管入口处最低,炉管出口处最高,温度介于408.5~443.4℃,平均温度424℃。此结果比加热炉通用工程核算软件FRNC-5计算的范围430~462℃更保守,这是因为FRNC-5根据实际情况考虑了一定的污垢系数,导致计算的炉管外壁温度更高。

图6 反应进料加热炉炉管温度分布云图

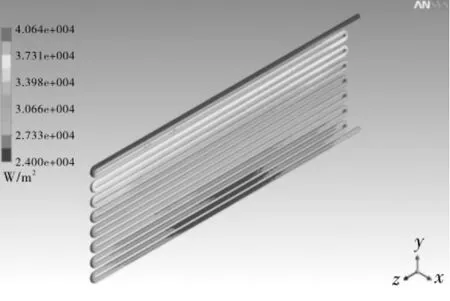

3.4 炉管热强度

反应加热炉炉管热强度分布云图见图7。从图7可以看出,热强度沿着高度方向增大,炉管入口处最高,炉管出口处最低,热强度介于24 638~43 296 W/m2,平均热强度31 270 W/m2。由于炉膛顶部烟气温度较高,而介质温度偏低,因此热强度偏大;而炉膛底部烟气温度较低,介质温度偏高,因此热强度偏低。

图7 反应进料加热炉炉管管壁热强度分布云图

4 炉墙角度对反应进料加热炉流场及温度场影响

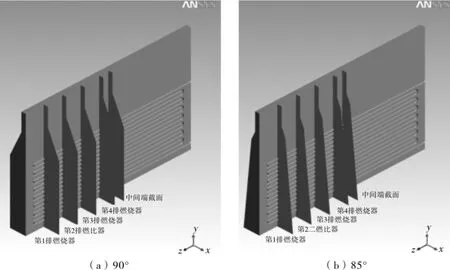

4.1 结构建模

目前阶梯型加氢反应进料加热炉炉膛双面辐射结构按侧墙结构特征分为2种,第1种侧墙下部垂直(90°),第 2种侧墙从底部开始倾斜,一般角度在 85°~87°。按照侧墙倾角 90°和 85°对上述2种结构建模,见图8。

图8 反应进料加热炉炉墙结构及计算模型

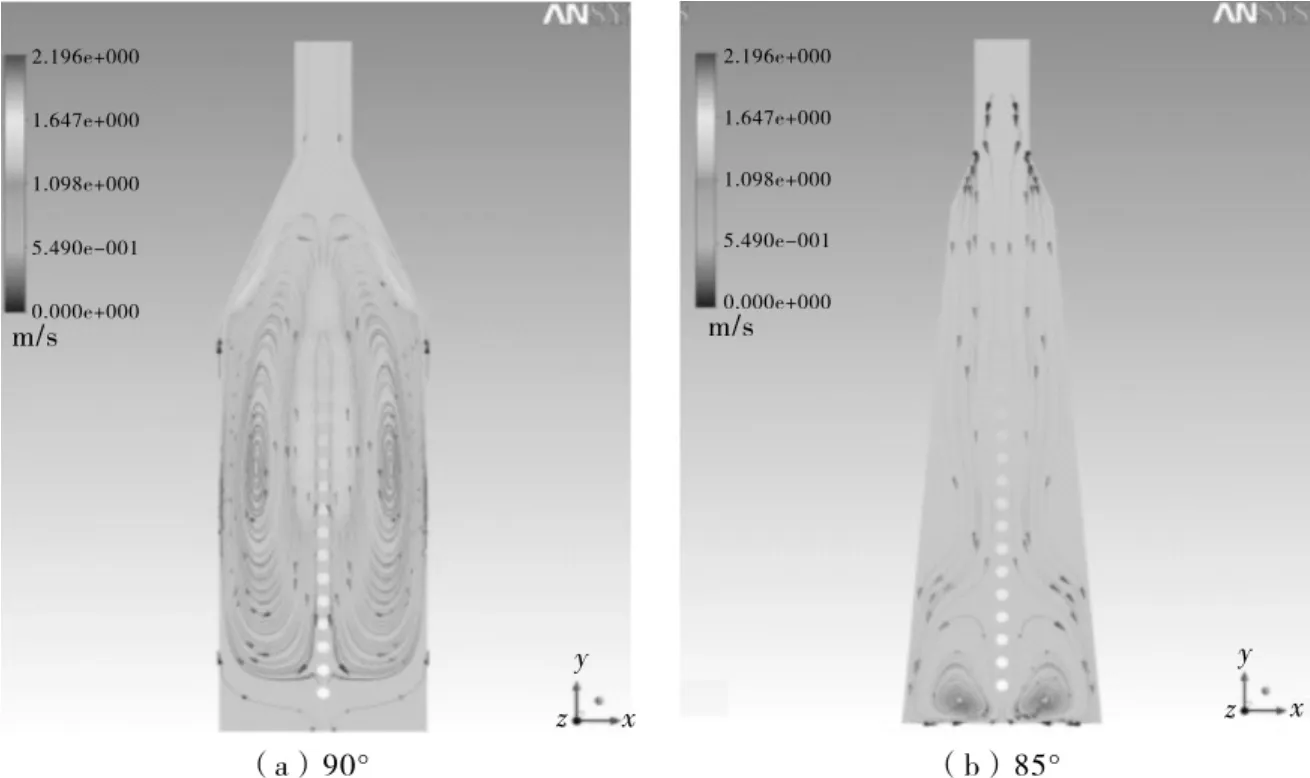

4.2 流场比较

不同炉墙角度下中间端截面流线的比较见图9。从图9可以看出,2种结构都存在对称的2个漩涡,不同的是,90°结构的漩涡更大,而且漩涡的中心靠近炉膛高度方向的中心。而85°结构的漩涡更狭窄,烟气回流贯穿炉膛竖直方向,靠近炉管,且在炉底区域存在2个较小的漩涡。

图9 反应进料加热炉不同炉墙角度下中间端截面速度流线

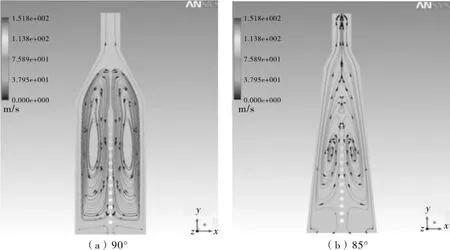

对沿端面外侧起,经过第1~第4排燃烧器端截面流线的比较见图10~图13。

图10 反应进料加热炉不同炉墙角度下经过第1排燃烧器端截面速度流线

图11 反应进料加热炉不同炉墙角度下经过第2排燃烧器端截面速度流线

图12 反应进料加热炉不同炉墙角度下经过第3排燃烧器端截面速度流线

图13 反应进料加热炉不同炉墙角度下经过第4排燃烧器端截面速度流线

从图 10~图 13可以看出,90°结构均含有对称的2个较大漩涡,分布偏向于炉膛中部。85°结构均含有对称的2个漩涡,分布偏向在炉膛中下部,且距离炉管更近。这是由于炉墙倾斜使得炉膛上部空间减小,迫使炉膛内的漩涡靠近中间管排及炉底。

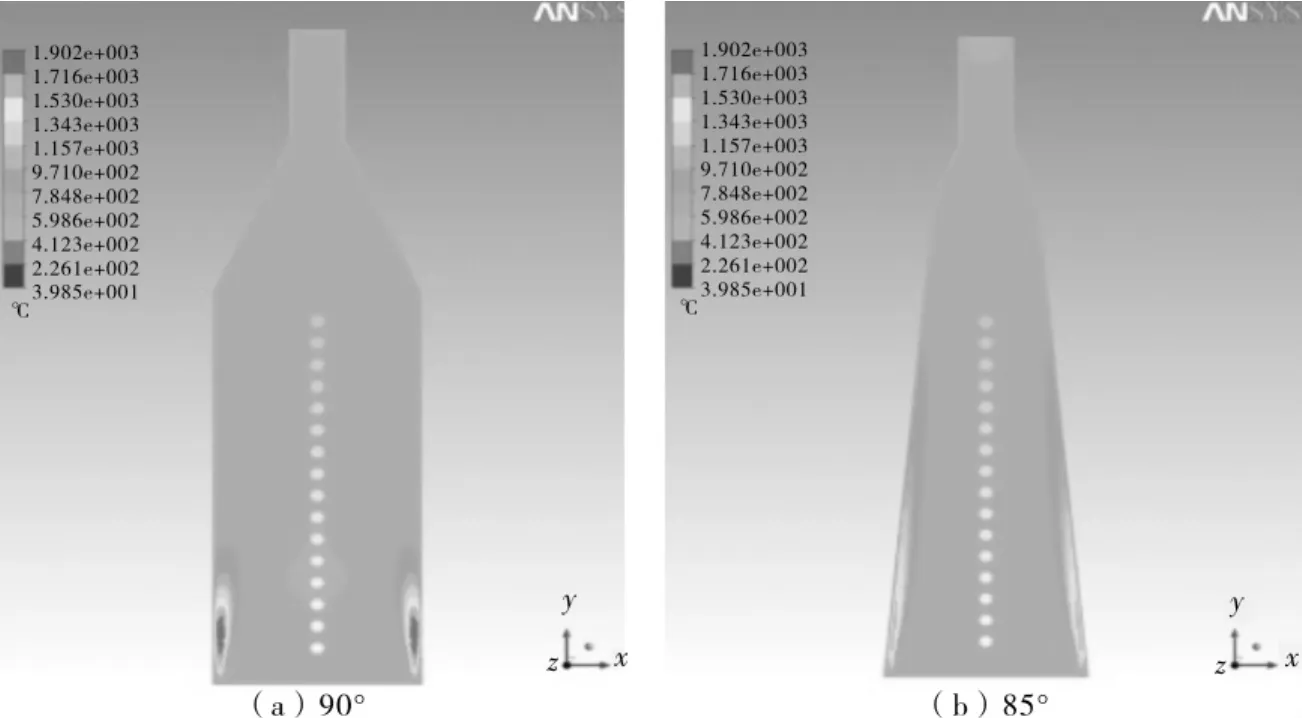

4.3 温度场比较

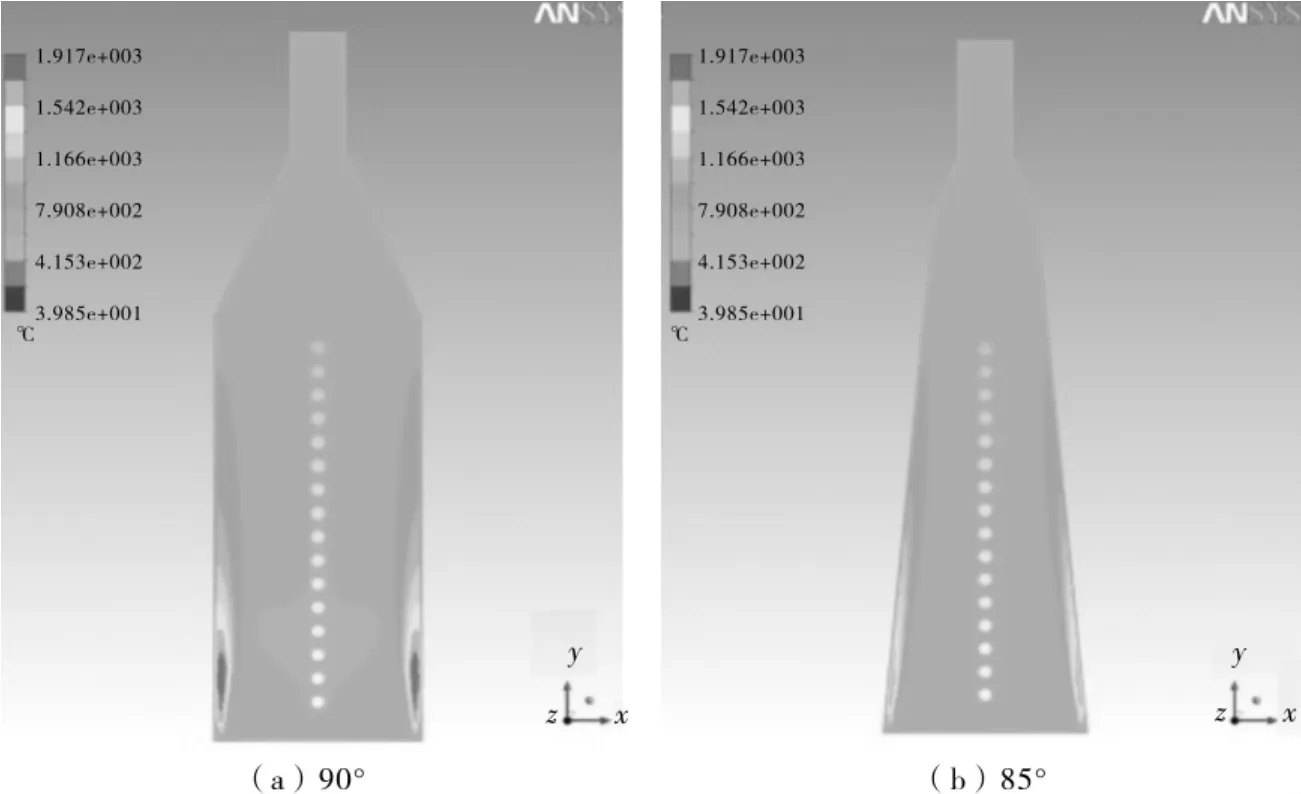

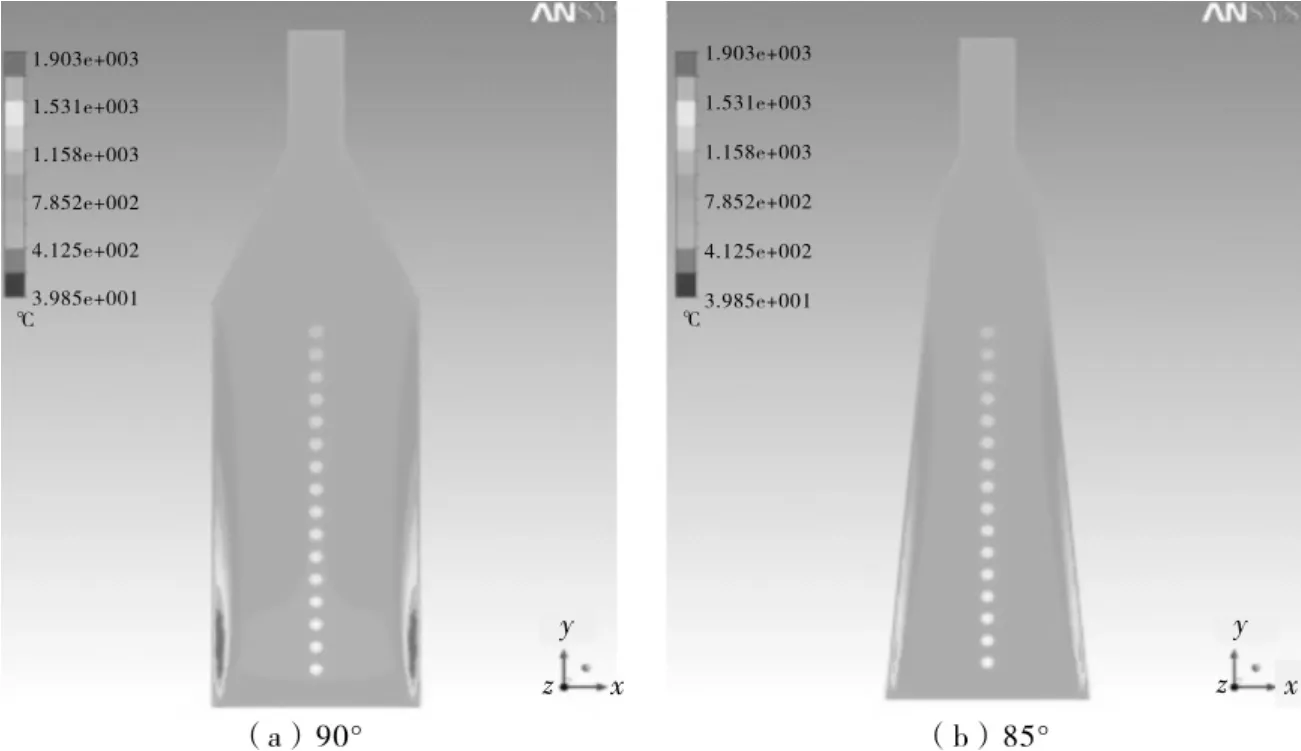

对不同炉墙角度下沿端面外侧起,经过第1~第4排燃烧器端截面温度场的比较见图14~图17,对不同炉墙角度下中间端截面温度场的比较见图18。

图14 反应进料加热炉不同炉墙角度下经过第1排燃烧器端截面温度场

图15 反应进料加热炉不同炉墙角度下经过第2排燃烧器端截面温度场

图16 反应进料加热炉不同炉墙角度下经过第3排燃烧器端截面温度场

图17 反应进料加热炉不同炉墙角度下经过第4排燃烧器端截面温度场

图18 反应进料加热炉不同炉墙角度下中间端截面温度场

从图14~图17可以看出,受倾斜面影响,85°结构比90°结构火焰更扁平,根据炉膛温度计算结果,85°结构的更均匀。从图18可以看出,经炉中间端截面温度场,整个炉管在一个更加均匀的温度场中,高温区温度更低,低温区也较少。

4.4 炉管热强度和管壁温度比较

4.4.1 炉管热强度

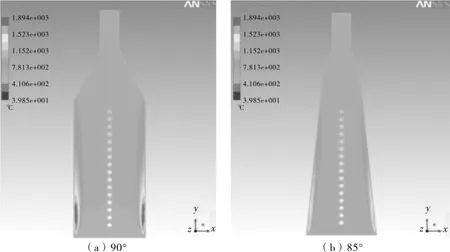

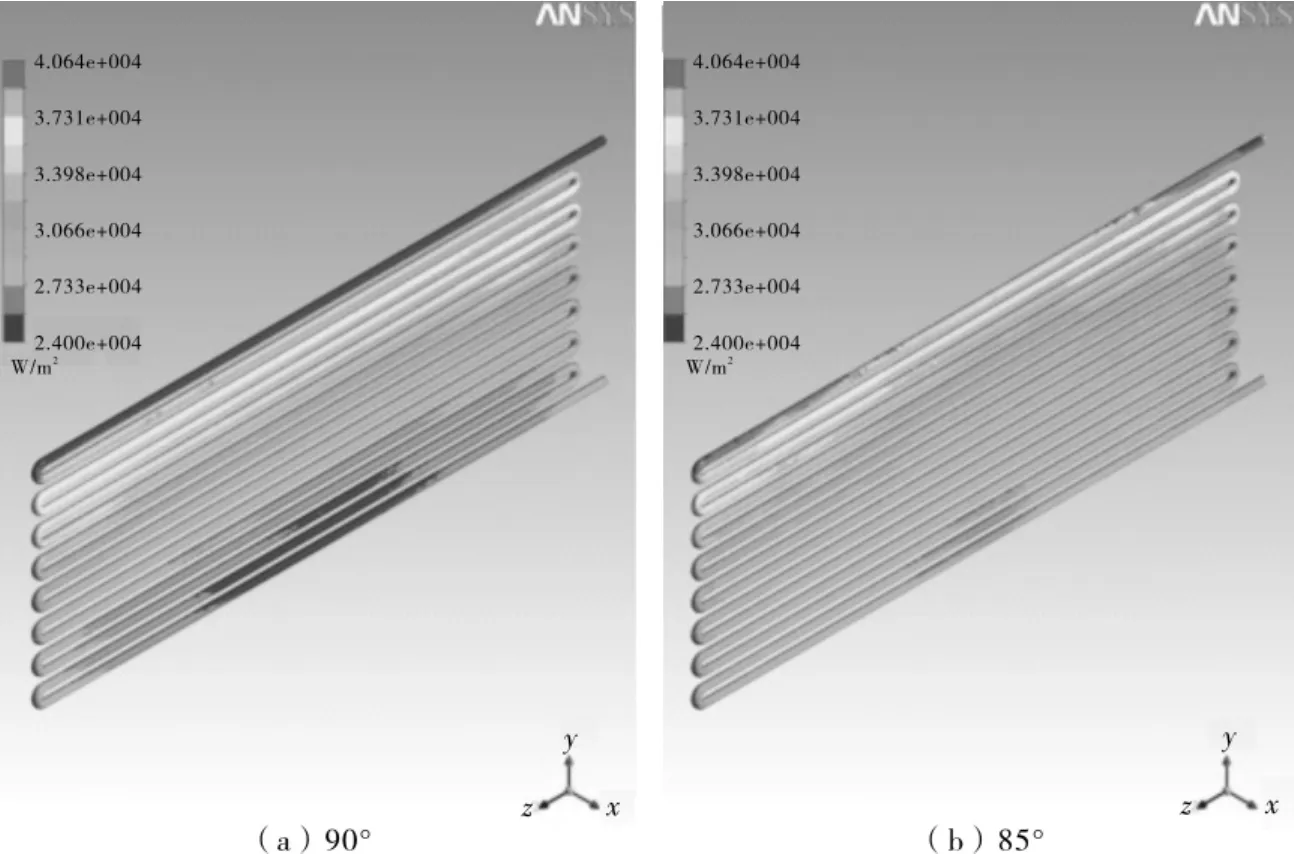

2种结构炉管热强度分布见图19。

图19 反应进料加热炉不同炉墙角度下炉管管壁热强度

从图19可看出,炉管热强度沿高度方向增大,炉管入口处最高,炉管出口处最低。经计算查询,90°结构炉管热强度在24 638~43 296 W/m2,平均热强度为31 270 W/m2;85°结构炉管热强度在26 562~42 199 W/m2,平均炉管热强度为31 157 W/m2。可见85°结构炉管热强度分布更均匀,与之前烟气分布类似,二者平均炉管热强度接近。

4.4.2 管壁温度

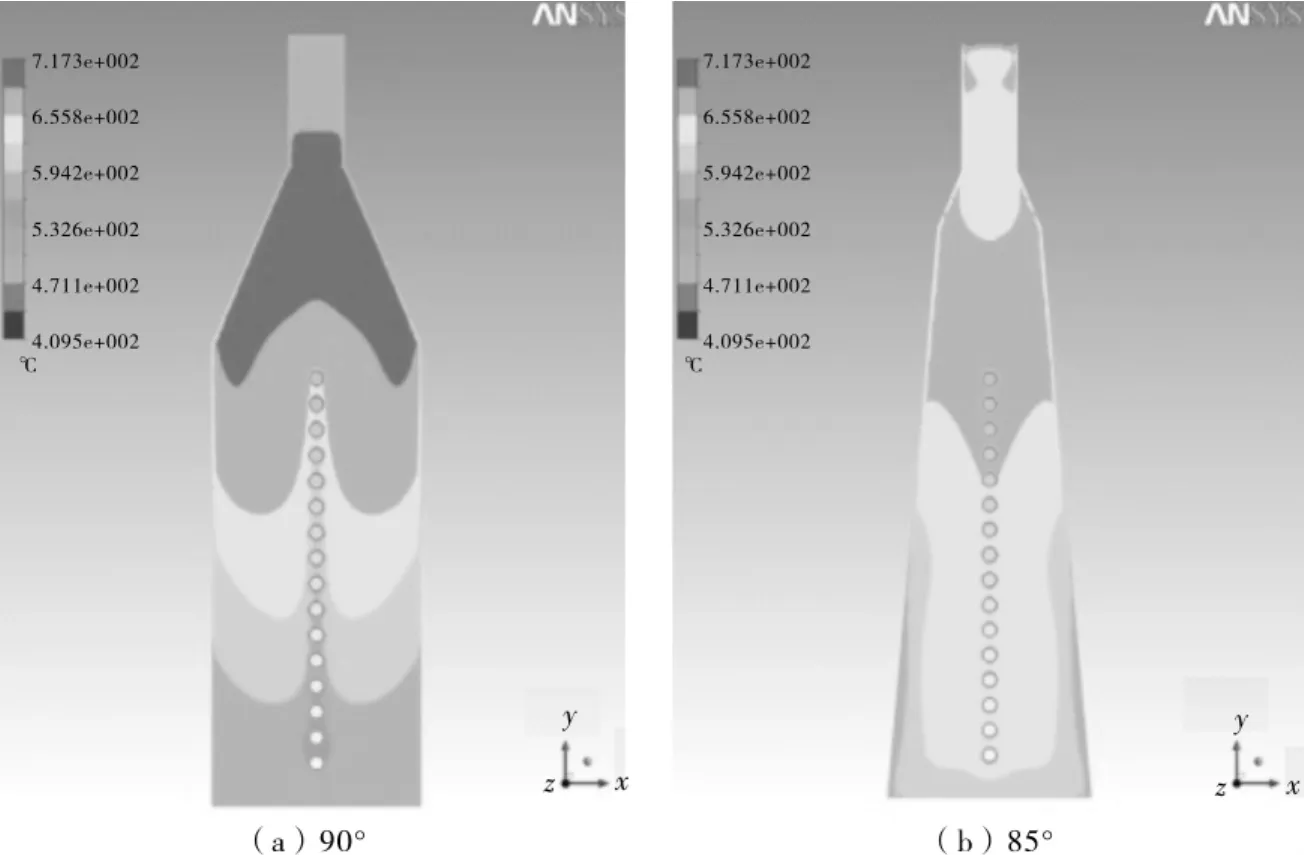

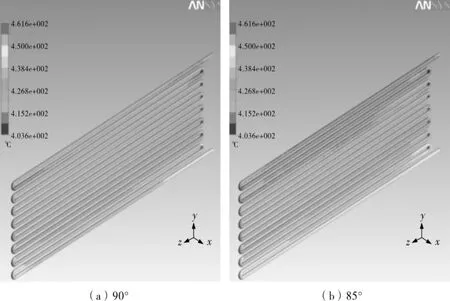

2种结构炉管温度分布比较见图20。

图20 反应进料加热炉不同炉墙角度下炉管温度场

从图20可以看出,温度沿着高度方向降低,炉管入口处最低,炉管出口处最高。

4.4.3 综合对比

经计算查询,90°结构炉管外壁温度在408.5~443.4℃,炉管内壁温度在 359.9~404.9℃,内膜温度在353.7~400.8℃;85°结构炉管外壁温度在406.5~462℃,炉管内壁温度在 359.7~407.6℃,内膜温度在 353.7~400.7℃。这些数据表明,85°结构炉管外壁存在更低的低温区域,且范围较大,位于管排上部3~4根炉管区域。同时,炉管外壁存在局部高温区,高温区域主要集中于出口管末端,总体高温区域位于最下面2排炉管及弯头。85°结构炉管外壁温度整体均匀性不如90°结构,炉管内壁温度同样,但是差异性不大。2种结构下的内膜温度分布极为接近。

改用加热炉通用软件FRNC-5进行计算,得到的炉管外壁温度在430~462℃,内膜温度为362~400℃。可以看出,相比CFD计算结果,FRNC-5计算的管外壁最高温度与85°结构的接近,比90°结构的计算结果高20℃,内膜温度最小值高8.3℃,最大值极为接近。

5 结语

在文中模拟条件下,加热炉内部端截面、侧截面均存在对称分布的涡流。相比而言,侧墙90°倾斜条件下涡流主要分布在炉膛中部,侧墙85°倾斜条件下涡流主要分布在炉膛偏中下的位置,且距离炉管较近,烟气温度分布更均匀。侧墙85°倾斜条件下加热炉热强度分布区间更小也更均匀,侧墙90°倾斜条件下炉管管壁温度分布更均匀。侧墙85°倾斜条件下,炉管外壁的局部高温区主要集中于出口管末端,总体高温区位于最下面2排管及弯头。但是两者内膜温度几乎一致。