大型国产化离心泵轴承密封泄漏原因分析及改造

(宁夏煤业有限责任公司,宁夏 银川 750011)

国内某公司400万t/a煤炭间接液化项目的油品合成装置和合成气净化装置使用的22台离心泵现场泄漏严重,造成轴承箱体缺油,不仅浪费润滑油,污染环境,也成为安全生产隐患。这22台离心泵中,12台泵轴承润滑方式采用甩油润滑,轴承箱压盖和轴承之间的密封结构为防尘盘结构(迷宫密封),其余10台泵轴承润滑方式采用强制润滑,轴承压盖和轴承之间的密封结构为轴承隔离器结构(迷宫密封)。

1 机械油封失效原因

1.1 防尘盘工作原理及失效分析

位号P3100101/201/301/401A-B/C对应的12台泵为国产SCSK 650-125×4型离心泵,工作压力1.129 MPa,转速2950r/min,轴功率847.5kW,介质相对密度0.938 4,工作温度-58.6℃,额定体积流量522.4 m3/h,其轴承采用甩油润滑,轴承密封形式为迷宫密封(防尘盘)。甩油环带起润滑油润滑轴承,同时击打油面产生油雾,润滑油飞溅到轴承箱壁也产生油雾。所以,离心泵的油封除了要密封液态油外,还要封住油雾[1]。

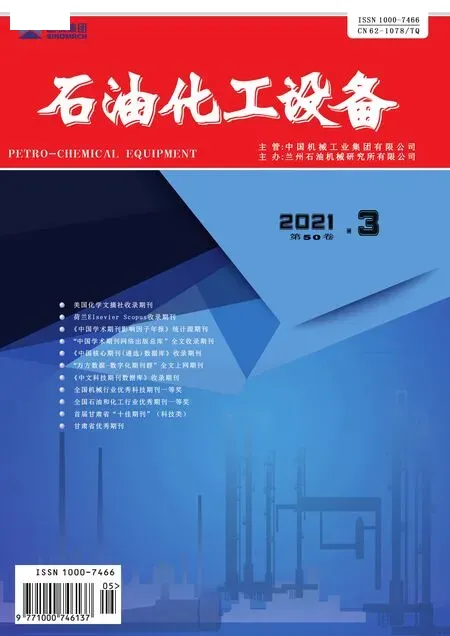

防尘盘 (图1)是一种典型的阶梯形迷宫结构,当液体流过防尘盘静环与防尘盘动环形成的小间隙时,液体受到一次节流的作用,其压力和温度下降而流速增加[2]。液体经过间隙之后,流过防尘盘静环的迷宫槽,液体在腔内体积突然增加,形成很强的漩涡,液体进入到体积比间隙体积大很多的空腔中后,流动速度几乎减为0,动能由于漩涡全部变为热量,加热液体介质,液体在这一腔内的温度因此又回升到了节流前的温度,但压力却回升很少,可以认为压力与流经缝隙时的压力相同。液体每经过一次间隙和随后较大的空腔,液体就受到一次节流和扩容的作用,由于漩涡损失了能量,液体压力不断下降,流速增大,随着压力的降低,液体泄漏量减小[3]。

图1 离心泵防尘盘结构示图

迷宫密封为一种非接触密封,具有无摩擦、不需要润滑的优点,但完全非接触结构不可避免存在间隙,故一定存在泄漏,可通过增加迷宫级数(空间有限)来减小泄漏量。迷宫密封工作可靠,功耗少,维护简单,寿命长。防尘盘轴承密封主要存在3个方面的问题[4],①动环采用的是铝合金(ZAlSi9Mg),铝合金耐磨性好,但是硬度不够,长时间运行造成间隙过大,泄漏量增加。②静环材质为45钢,比铅青铜耐磨性差[5],长时间使用后动、静环的间隙变大,不能更好地密封润滑油,导致泄漏量变大。③防尘盘是一种完全非接触密封,运行中一定会存在泄漏情况[6]。

1.2 轴承隔离器原理及失效原因

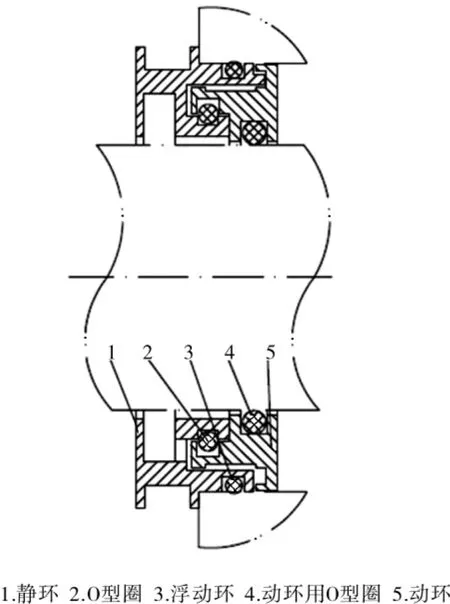

位号 P-5641104/204ABC、P-5641105/205AB对应的10台泵为国产EDS 400-780×2型离心泵,工作压力 0.14 MPa,转速 1 475 r/min,轴功率3 065 kW,介质相对密度1.25,工作温度105℃,额定体积流量2000 m3/h,润滑油油压0.1 MPa,其轴承润滑采用强制润滑,轴承密封采用轴承隔离器。轴承隔离器是一种在普通迷宫式轴承隔离器基础上融合动态密封理论,在轴运转过程中动态平衡腔体内外压力,同时兼顾空间隔离,防止润滑油泄漏和外界污染物进入的隔离器[7],是一种全新的轴承保护产品,其结构见图2。

图2 离心泵轴承隔离器结构示图

动、静环上使用的是O型圈密封,因此外界污染物进入腔体的唯一通道就是动、静环间狭小的间隙,由于隔离器的迷宫式设计,污染物进入腔体前必须经过数个90°的折弯、旋转的风轮和等温膨胀槽[8]。污染物在膨胀槽处因动能下降产生集聚,聚积的污染物在重力和风轮的双重作用下从静环排污槽返回到大气中。在自然条件下,外界进入腔体的杂质不只是固体物质,还有水汽等气态物质,有效隔离气态物质进入轴承箱体是防止润滑油变质和延长轴承寿命的关键。

浮动环连接动环与静环,将其锁定为一个整体,这个整体结构同时具有蒸汽阻隔作用[9]。在停机状态下,浮动环仅仅是一个静密封圈。在运转状态下,浮动环随动环一起旋转,在离心力的作用下产生径向的拉伸,使静止环处于浮动状态,其摩擦和磨损因而极大减小。随着轴承箱体温度上升,腔内气体膨胀并逸出,浮动环可释放出这部分气体。反之,当设备停车、温度下降时,腔内气压变小,外界气体将进入腔体,此时浮动环作为静密封圈阻止外界污染物进入腔内,因而对润滑油和轴承起到保护作用[10]。在现场发生泄漏的10台泵均采用了国内某公司生产的轴承隔离器,此种轴承隔离器主要存在4个方面的问题,①静环选用的304不锈钢材料摩擦性能差。②动环选用的黄铜材料摩擦性能较差,强度不够,容易发生变形。③动、静环的装配公差未控制在合理范围内,造成该间隙过大(1 mm),不能形成一个完整的油膜,导致润滑油从轴承进入浮动环槽并在其中越积越多,发生滴漏甚至大量泄漏。④浮环的硬度不够,长时间运转造成浮环损坏,泄漏变得更加严重。

2 机械油封改造

2.1 采用新型轴承隔离器轴承密封

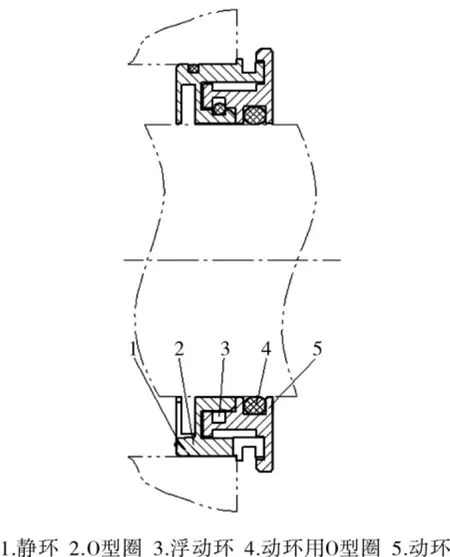

将原防尘盘和轴承隔离器的油封全部更换为新型轴承隔离器轴承密封[11]。新型轴承隔离器轴承密封结构见图3。

图3 新型轴承隔离器轴承密封结构示图

总体结构主要由动环、静环和浮动环组成,为一体式设计,方便安装拆卸,同时可以使用在飞溅润滑、强润润滑结构中。动环结构为,O型圈抱紧轴承并随轴旋转,O型圈不产生轴向位移。静环结构为,靠定位台阶安装在轴承腔体上,外径处O型圈与腔体进行密封。在静环上设计油槽,在相应位置设计润滑油返回通道[12]。

改造后,轴承隔离器动环和静环材料都采用优质的锡青铜(C93200)材料,浮动环采用硬度更高的氟橡胶,其耐磨性更佳,可在动环随轴承高速旋转时提高轴承隔离器寿命[13]。

2.2 优化结构

优化机械油封座结构,增加挡油板。油封座固定在轴承箱体上,挡油板与轴承间隙很小,起到节流的作用[14]。挡油板正下方开设3个回油孔,当润滑油进入挡油板外侧时,润滑油顺着回油孔返回到轴承侧,可减少轴承隔离器附近的积油,降低轴承隔离器泄漏风险[15]。

3 结语

轴承隔离器2019-11更换至今,未发现可见泄漏,改造效果良好。相较于传统型机械油封,轴承隔离器是一种先进的轴承密封形式,其独特的非接触式设计,可消除磨损,阻隔空气中的水汽和粉尘,使轴承使用寿命延长到普通油封轴承寿命的3~5倍,减少能源消耗,增加设备的可靠性,有取代普通机械油封的趋势。