针对车门漏液孔锈蚀问题分析与改善

毛定山 李钊文 谢国文 陈晓红 袁俊逸

(广州汽车集团股份有限公司汽车工程研究院)

随着汽车工业的发展,消费者对汽车外观质量及品质更加关注,汽车锈蚀投诉与日俱增[1]。由于汽车整车耐腐蚀性能对汽车的使用寿命、消费者的满意度及汽车本身品牌价值有直接影响,因此提升汽车的耐腐蚀性能尤为重要[2]。汽车结构中冲压零件边缘较多,与空气直接接触,甚至不少零件处于高温高湿环境中,如何减少钣金边缘及冲孔毛刺的锈蚀问题已成为提升车身防腐性能的关键之一[3]。汽车防腐性能提升问题涉及车身结构、材料选用、冲压修边、冲孔工艺、涂装工艺等过程,文章以汽车背门漏液孔毛刺锈蚀问题为例开展了问题调查及原因分析,提出了一系列改善措施,并最终解决了漏液孔生锈问题。

1 尾门漏液孔锈蚀问题原因分析

1.1 原因调查

根据市场消费者投诉信息反馈,某车型背门内板漏液孔在使用不到3 年时间里出现了明显的锈蚀问题,引发了用户的抱怨及投诉,如图1 所示。进一步调查发现,该漏液孔边缘部位电泳膜厚正常,但孔位毛刺高度达0.39 mm,初步判断是由于冲压时冲孔毛刺过长导致该部位电泳不良引发生锈。

1.2 冲孔毛刺过长的原因分析

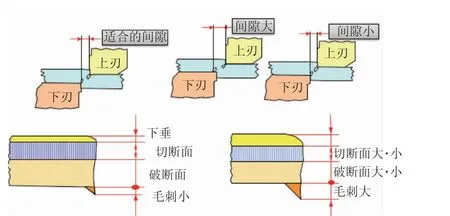

零件在冲压冲孔的时候,板材将经历弹性变形、塑性变形和断裂分离3 个阶段。当模具冲头刃口刃入时,凹凸模刃口附近的材料首先产生裂纹,随着刃口的深入,上下侧板材裂纹不断向其内部延伸,如图2 所示。当刃口间隙值比较合理时,上下侧裂纹方向一致,材料断裂分离,光亮带增加,毛刺较少。但当上下侧刃口间隙过大或者过小时,上下侧裂纹不重合,则会产生毛刺[4]。由此可见冲压刃口间隙是导致毛刺过长的根本原因。

图1 背门漏液孔存在严重锈蚀

图2 冲孔间隙对制件断面的影响

1.3 冲孔毛刺导致电泳不良的原因分析

冲孔毛刺在其尖端有较大的曲率,在涂装电泳过程中会发生尖端放电现象,导致该部位有较大的电流密度,进一步导致该毛刺部位首先发生电沉积。随着电泳的进行,该处电泳漆厚度越积越厚,导致电阻增加,电流密度增加,电沉积将进入其相邻附近区域,电泳漆将首先在毛刺尖端部位析出,毛刺边缘将得到较好的覆盖。

但由于冲压毛刺相比其它区域的金属很薄,在烘烤过程中其温度上升较其它区域快,引起该部位电泳漆对流,底部物料向上流到顶点。但物料表面张力与温度成反相关,随着温度的上升而下降,由于顶点的温度高物料张力低,周围物料将对毛刺尖端区域物料产生外力,引起尖端的物料向外流动,流动时又带动相邻物料,导致毛刺尖端部位的电泳漆逐渐流向两侧,最终毛刺边缘的电泳漆厚度变薄[5-7],导致冲压毛刺区域电泳不良。

2 试验验证

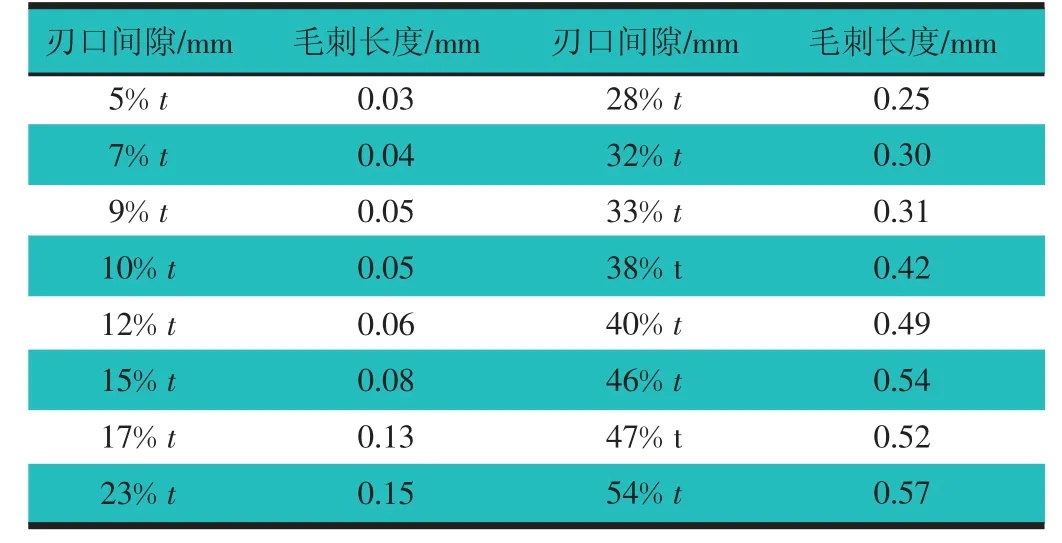

冲压毛刺在冲压工序中不可能被消除,那不同毛刺高度对应的生锈情况又如何呢?以某车型车门内板为例进行说明。该车门材料DC03,厚度t 为0.7 mm,分别采用冲头与下模不同刃口间隙宽度约5%t~54%t 制作了0、0.15、0.2、0.3、0.4、0.5 mm 高度的样件。并对毛刺高度进行了测量,不同冲孔刃口间隙对应的毛刺高度如表1 所示。发现冲孔刃口间隙按照5%t 管控,毛刺高度控制最优。

表1 刃口间隙与毛刺高度关系

然后将上述样件电泳并进行中性盐雾试验,过程为:预脱脂→超声波脱脂→水洗→酸洗→中和→水洗→表调→磷化→循环水洗→纯水洗→电泳→UF1 冲洗→UF2 冲洗→纯水洗→烘烤[8]。

2.1 中性盐雾试验

本次中性盐雾试验采用正交试验法,以高边缘电泳及普通电泳,不同毛刺长度作对照进行盐雾试验,每组30 个,共240 组。具体试验方法及步骤如下:

1)试验装置及用品:盐雾试验仪;

2)试验板的制作:按照板材准备中要求准备;

3)试验条件:盐溶液质量分数为5%±1%、喷雾槽温度为(35±1)℃;

4)操作:将试验板放在按规定条件调节好的盐雾试验箱内,使涂膜朝上,与盐雾流动的主方向平行,并与垂直线成15°倾斜固定好,让漆雾均匀地喷在零件表面;

5)过程观察:每日进行2 次试验过程观察,尽量观察板材生锈的先后顺序,若未观察到,则等所有板材工艺孔生锈后对比生锈程度。

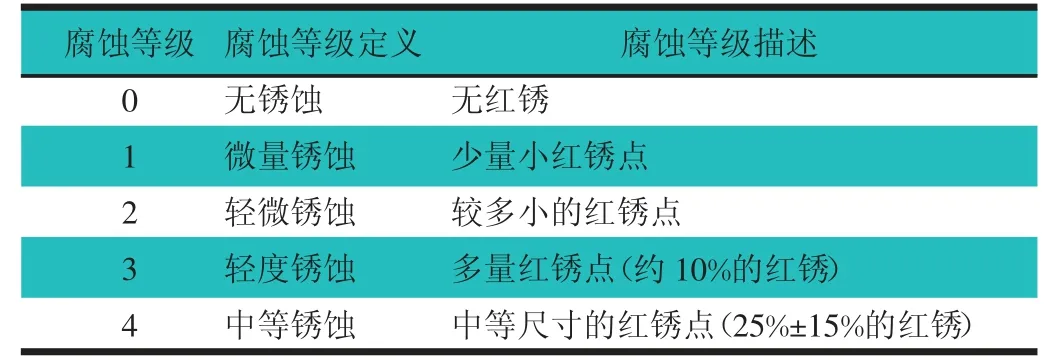

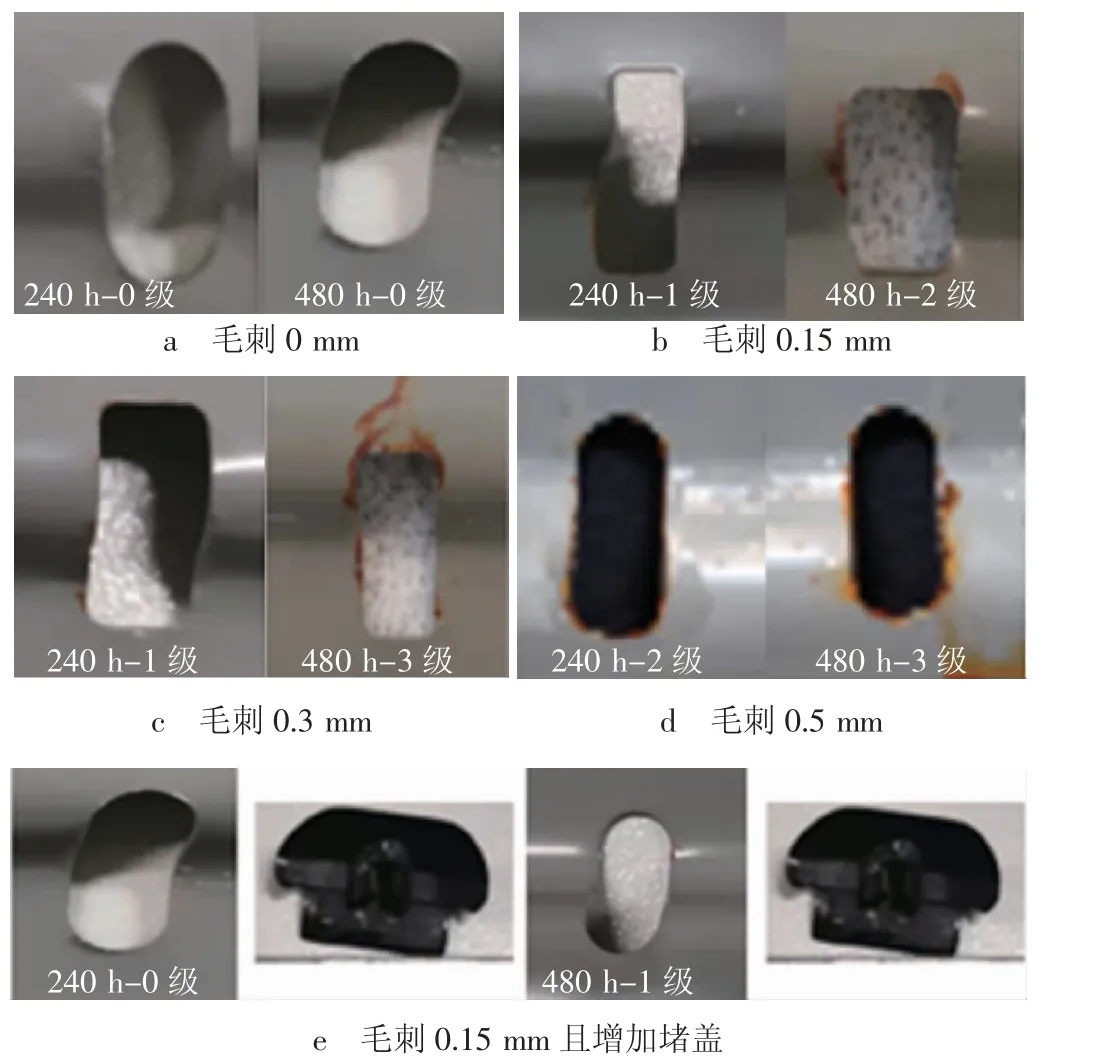

本次中性盐雾试验时长480 h,按照如表2 所示中国汽车工程学会锈蚀等级划分标准进行锈蚀等级划分,试验结果如图3 所示,发现在240 h 时,毛刺高度控制在0.15 mm 以内能达到1 级锈蚀,可满足汽车防腐设计标准。进一步分析发现控制毛刺高度在0.15 mm且增加堵盖的情况下可达0 级锈蚀,可见,增加堵盖将大大改善漏液孔锈蚀问题。

表2 腐蚀等级评价标准

图3 中性盐雾试验结果

2.2 实车搭载循环腐蚀试验

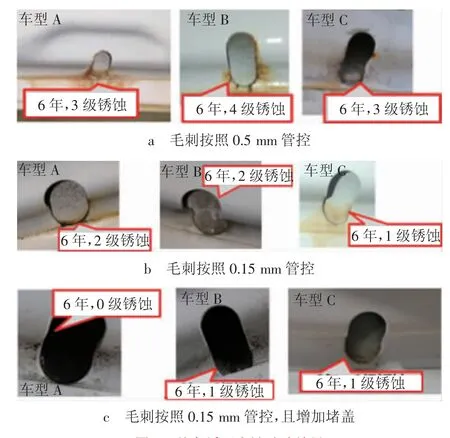

为了进一步验证上述不同毛刺高度的中性盐雾试验结果的准确性,进行实车搭载验证。将不同毛刺高度的漏液孔搭载于不同车型上进行整车循环腐蚀试验,该试验车将在试验场地进行60 循环强化腐蚀试验,每10 个循环相当于1 个使用年。模拟实车使用6 年的锈蚀情况。

试验结果如图4 所示。当毛刺高度控制在0.15 mm以内时,漏液孔锈蚀能达到6 年2 级锈蚀,在增加堵盖的情况下漏液孔锈蚀可达6 年1 级锈蚀,部分车型甚至达到了6 年0 级锈蚀,漏液孔锈蚀情况得到大大改善。但车门漏液孔本身存在排水的功能,如果增加堵盖可能导致车门积水风险,因此进行了整车淋雨测试,发现增加堵盖的车门漏液孔内腔体干燥无积水,说明增加漏液孔堵盖不会导致车门内腔积水。

图4 整车循环腐蚀试验结果

上述试验表明,只要控制了漏液孔毛刺高度在0.15 mm 以内,并增加堵盖,可解决车门漏液孔生锈问题。

3 改善措施

3.1 优化冲压工艺控制毛刺高度

为了调查漏液孔毛刺过长的原因,拆掉模具压料板合模后,发现毛刺加厚的一侧间隙偏大,存在0.03 mm的间隙偏差,且冲孔角度设计不合理,导致该漏液孔冲孔毛刺过长。为了控制毛刺高度在0.15 mm 以内,按照刃口间隙宽度的5%t 重新设计了冲头和下模,并调整了漏液孔冲孔角度,使漏液孔冲孔角度在5°以内,减少由于冲孔角度太大导致刃口磨损带来的毛刺问题。

但随着冲压压件达到约9 000 次后,发现毛刺高度又达到了0.3 mm,超过了管控标准0.15 mm 的要求,再次出现了毛刺过长问题。拆模后发现冲头刃口局部存在磨损,且冲头存在明显摩擦痕迹。通过查阅冲压工艺DL 图,发现该工序存在侧向力修边,导致模具受力偏载出现刃口磨损,从而导致冲孔毛刺问题再发。为了解决侧向力导致偏载问题,在模具上增加了防侧向力结构,让模具在冲压过程中保持力的平衡状态,最终毛刺过长问题没有再发生。

3.2 增加堵盖

为了进一步提高漏液孔防腐性能,对整车13 个漏液孔都增加了堵盖,最终解决了漏液孔的锈蚀问题,消除了用户的抱怨。

4 结论

文章对汽车车门漏液孔生锈问题进行了详细分析,通过中性盐雾试验和整车循环腐蚀试验,发现毛刺高度管控在0.15 mm 且增加堵盖情况下能达成汽车使用6 年1 级锈蚀的目标。

通过优化冲压工艺,将冲头刃口间隙宽度按照5%t 重新设计,冲孔角度在5°以内冲孔,并增加模具侧向力挡板,漏液孔毛刺高度控制在0.15 mm 以内,达成了毛刺管控标准。

白车身很多部位的冲孔存在类似毛刺高度过长带来的锈蚀问题,需要严格管控可见部位的冲孔毛刺高度。处理办法也可采取可见部位冲孔改为翻孔,外漏孔增加饰板等方式减少毛刺与外界腐蚀环境的接触,达到最优的防腐效果,提升汽车防腐性能和质量品质。