典型硝化工艺危险性及安全控制探究

杜 胜

(山西大同大学浑源师范分校,山西 大同 037400)

化工行业的发展让越来越多的危险化学品出现在日常的生产与生活之中,硝基化合物作为重要的化工原料,在医药、炸药、燃料等诸多行业之中发挥了关键性作用。但是硝基本身属于强氧化基团,具有燃爆危险性,对典型硝化工艺实施安全控制具有重要的现实意义。

一、硝基甲烷基本分析

硝基甲烷常温下是无色油状液体,带有一定的刺激气味,并且微溶于水,一般都是在有机合成中使用,也可以将其用作有机溶剂,在农药、炸药、医药等领域之中得以应用。最近几年,硝基化合物所引起的燃烧爆炸事故不断出现,但是因为安全数据的缺失,所以对于整个硝化工艺的危险性认识不足,最终导致防范与控制不到位,所以,对其危险性进行针对性研究,做好安全控制措施分析,其本身也具有重要的现实意义[1]。

二、硝基甲烷的工艺条件优化研究

考虑到硝基甲烷本身带有危险性,所以针对硝基甲烷的工艺条件需要进行相应的优化处理,这样才能进行针对性的安全控制。

(一)实验仪器、试剂、步骤

实验仪器:电子天平、恒温水槽(JULABO)、气相色谱仪、电动搅拌器、三口烧瓶、洗气瓶、干燥塔、恒压漏斗。

实验试剂:碳酸钠、硫酸二甲酯、亚硝酸钠。

实验步骤:硝基甲烷条件优化实验、气相色谱纯度测定实验两个方面的处理。

(二)实验数据分析

1.温度的影响

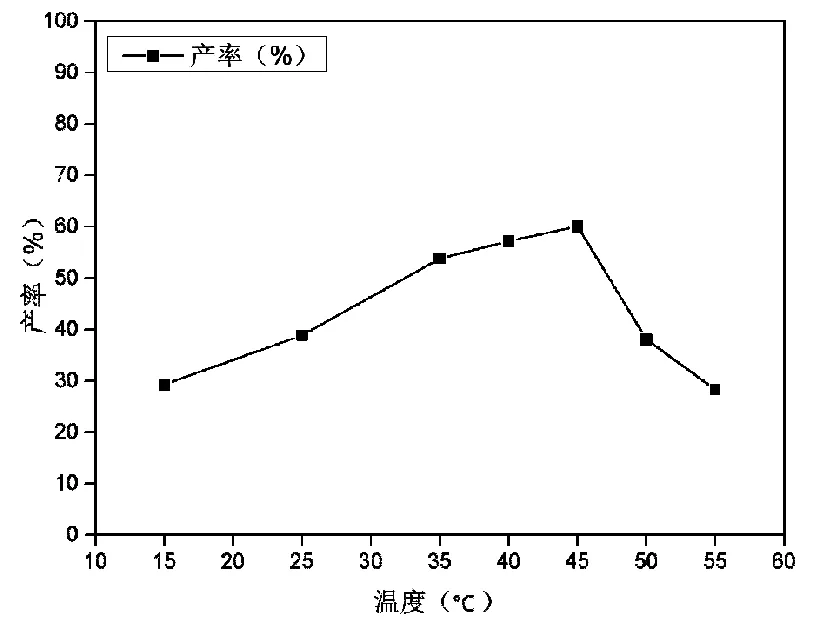

对于工艺而言,反应温度是关键性参数,因为反应过程中温度会对产率产生较大的影响,温度过低就会导致热量供应不足,进而很难使反应发生,温度过高则可能会导致反应物或者是产物分解,进而产生副反应,影响产率。经过相应的分析,使用亚硝酸盐置换法生产硝基甲烷,一般需要控制反应温度在25℃-55℃之间[2]。本文的实验分析,对于最佳温度的选择,主要是考虑单因素控制变量法,在其余条件保持不变的前提下,不同温度下的产率数据图见图1所示。

图1 温度对产率的影响

通过数据分析,当温度处于15℃的时候添加硫酸二甲酯,反应液并不会出现明显的变化,上层的油状清液依旧处于透明,和硫酸二甲酯类似,在反应的后期阶段颜色才会逐渐变深。实验结束之后粗收率为125.1%,通过气相色谱检测硝基甲烷纯度为23.4%,但是没有反应的硫酸二甲酯占据大部分,并且产率只有29.3%。在25℃下,反应液颜色就会逐渐地加深,但是反应速率依旧较慢,在反应完成之后,上层油相称重时发现其质量有所损失,在粗产品之中带有气泡,收率为88.7%。通过气相色谱检测仪检测,硝基甲烷含量为43.9%,因为其中含有硫酸二甲酯和部分副产物硝酸甲酯,所以产率只有38.9%。在35℃的时候,反应速率明显加快,粗产品收率为75.1%,气相色谱检测到的产率为71.6%,不难看出只有很少一部分没有参与反应的硫酸二甲酯和部分副产物亚硝酸甲酯溶解在其中,所以产率为53.8%。在40℃时,粗产品收率为64.3%,硝基甲烷纯度为88.9%,产率为57.2%。当45℃时,粗产品收率为65.1%,硝基甲烷纯度为92.3%。不难看出,当处于40℃能够达到最快的反应速率,添加硫酸二甲酯,反应液变成红棕色,这表示进行了相互的反应,并且在完成反应之后上层油相长时间都没有产生质量损失的问题,硝基甲烷达到90%的纯度。但是当温度上升到50℃,粗产品收率只有42.3%,虽然硝基甲烷纯度依旧很高,但是产率却只有38.1%。之后,在55℃状态下各个方面的数据都有进一步的降低。所以可以看出,在50℃之后,硝基甲烷的产率会大幅度降低,但是在硫酸二甲酯的滴加过程中,硫酸二甲酯与水会发生水解反应,进而有硫酸与甲醇的生成,因此,不仅会影响硫酸二甲酯与水中亚硝酸钠之间的相互反应,同时也会导致反应体系转变成为弱碱性的环境。那么在实际的生产环节就要做好工艺温度的严格控制,切记不能超出50℃。并且经过分析比较45℃为最佳的温度条件,能够达到最高的产率[3]。

2.搅拌速度的影响

一般来说,针对搅拌速度而言,主要是通过增加反应物之间接触几率,搅拌速度越快越有利于反应的进行。在本次实验中,改变搅拌速度,保持其余条件不变,观察搅拌产生的实际影响,具体见图2所示。

图2 搅拌速度对产率的影响

通过数据分析来看,搅拌速度对反应产率会有较大的影响,考虑到水中的亚硝酸钠的含量是有限的,所以,在200r/min的搅拌速度下,就会影响底部亚硝酸钠的反应速度,这会导致产率偏低,仅仅只有53.2%。在反应结束之后,底部依旧存在一部分亚硝酸钠。随着搅拌速度的不断增加,也会相应扩大反应界面,溶液底部没有及时参与到反应的亚硝酸钠在搅拌的进程之中,就会在溶液内部均匀分布,进而让反应更加彻底。在400r/min的时候能够达到69.5%的最高产率,但是当处于500r/min的时候,虽然搅拌速度加快,但同时也加快了生成的硝基甲烷在水中的溶解,反应之后的溶液却会呈现出弱酸性,在酸性条件下产率只有2.4%。所以经过分析,搅拌速度控制在400r/min的时候硝基甲烷工艺生产效果是最好的[4]。

3.反应时间的影响

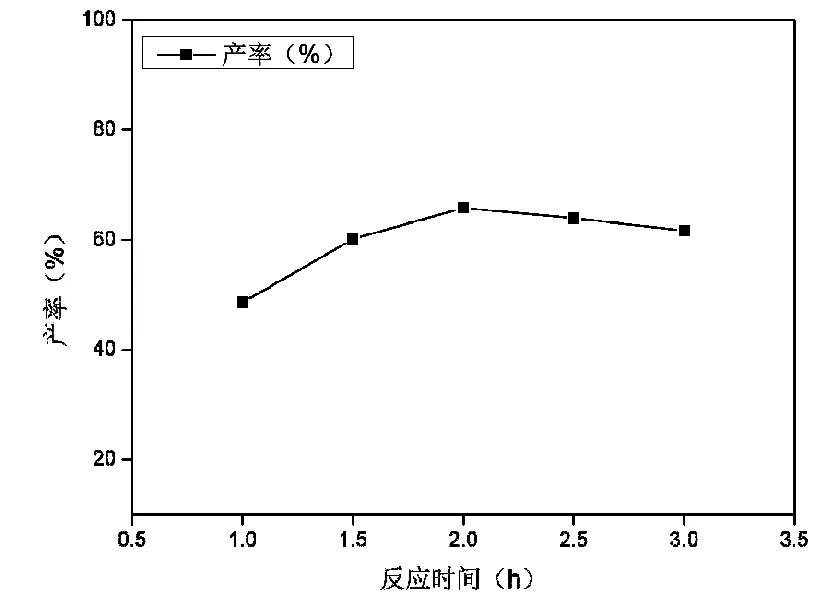

产率会受到反应时间的直接影响,一般来说延长反应时间会让产率得以提升,但是因为反应时间过长,也会导致副反应出现,进而降低产率。在其余条件不变的前提下,在45℃时针对反应时间进行调整。探讨反应时间对于硝基甲烷产率的影响,产率的数据示意图具体见图3所示。

图3 反应时间对产率的影响

经过实验现象分析,当反应时间为1h,虽然粗产品本身存在较高的收率,但是因为考虑到反应时间的限制,就无法反应充分的反应,仅仅只能够达到64.6%的纯度。在持续增加反应时间之后,虽然粗产品产率有所降低,但是基于气象色谱仪的分析,其纯度能够达到95%以上,并且在2h左右,其实际的产率能够达到65.8%。随着反应时间的不断增加,产率反而会有所降低,这主要是因为主反应结束之后溶液体系就从原本的弱碱性变成弱酸性,硝基甲烷会在酸性条件下分解,降低产率。另外,硝基甲烷虽然很难溶于水,但是在20℃的时候在水中有9.5%(vol)的溶解度,随着温度的不断升高,溶解度也在持续地上升。经过分析,当反应时间为2h左右的时候为最佳的工艺反应时间[5]。

4.硫酸二甲酯滴加速度的影响

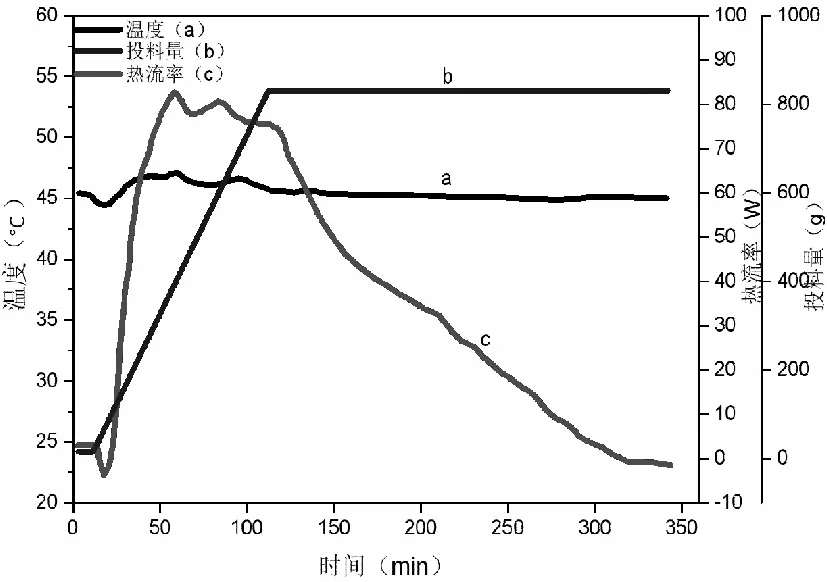

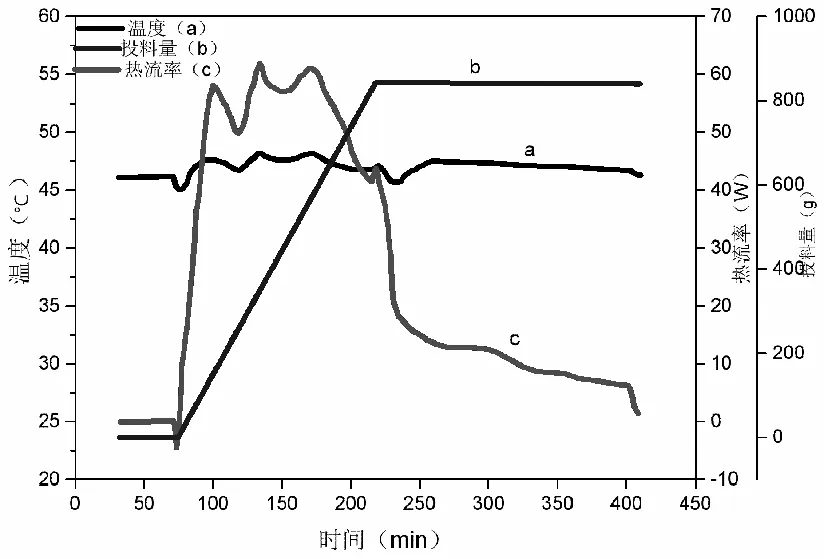

针对硝基甲烷工艺的反应风险,正常工艺下,滴加硫酸二甲酯的速率,对于整个反应会产生影响,但是在实际的生产环节,没有对滴加速率有明确的要求,所以,在本次的实验分析之中,其滴加的具体速度就会影响到相应的工艺情况。通过等温量热仪的使用,基于不同滴加速度下的反应热行进行实验,获取对应的数据曲线。在硫酸二甲酯加入量保持不变的前提下,将滴加的时间分别保持在50min(图4)、100min(图5)、150min(图6),基于实验数据曲线分析查看具体结果。

图4 50min时的等温量热实验数据曲线

图5 100min时的等温量热实验数据曲线

图6 150min时的等温量热实验数据曲线

当滴加速度加快的时候,会逐渐增大反应瞬时热流率。在处于50min时候,能够达到105W的瞬时最大热流率,滴加速度改变之后主要影响热累积率,也就是停止加料之后反应释放出的总热量的比值,热累积率所反映工艺过程中的热风险性,热累积率越大就越难停止反应。当有异常情况出现,完全依靠停止加料是无法让整个反应都停止的。在50min的时候热累积率为72.9%,在150min的时候热累积率降低到23.3%。基于调查分析来看,很多厂家都会在硫酸二甲酯生产的时候直接一次性的添加硫酸二甲酯。通过分析研究来看,滴加时间在150min的时候反应风险的等级属于第一级别,如果一次性全部倒入硫酸二甲酯,那么热累积率Xac达到100%。通过相应的分析与计算,这个时候的反应失控所对应的最高温度MTSR会提升到146.6℃,并且在这一个阶段TP 整体而言,主要是探讨了生产工艺的最优工艺条件,这样就能够直接通过对于单一变量的控制,研究温度、搅拌速度、反应时间对反应产率的影响。就相关的实验数据分析来看,当处于45℃的工艺温度、搅拌速度为400r/min,反应时间为2h的时候产率能够达到69.5%。基于工艺热的安全角度来进行分析,将硫酸二甲酯一次性添加的方式加以转变,将硫酸二甲酯滴加时间控制在150min,就可以有效防范因为加料速度过快导致工艺温度的快速提升,最终导致物料分解、冲釜等安全生产事故的出现。 基于化工生产对典型硝化工艺危险性与安全控制进行了基本的分析与研究,主要是通过工艺温度、搅拌速度、反应时间以及硫酸二甲酯的滴加速度进行了针对性的分析,希望根据相应的数据分析来了解典型硝化工艺,加强安全控制,确保化工生产的安全性。(三)小结

三、结语