定尺剪压紧装置液压系统优化设计*

陈知虎

(南京宝地梅山产城发展有限公司设备分公司, 江苏 南京 210039)

引 言

随着轧钢产量的提高和生产节奏的加快,定尺剪的使用频率也越来越高,对定尺剪的控制精度也越来越高。定尺剪压紧装置的控制系统由于只设计了一个总的节流控制阀,没有单独控制每组压紧装置液压缸的节流量,易造成由于压紧装置液压缸使用周期不同、磨损程度不同而造成每组液压缸不同步的现象,导致压紧装置损伤钢板表面,影响钢板表面质量。

1 系统简介

定尺剪装置在轧钢厂中应用极为广泛,其安装位置一般在双边剪之后,其作用是对带钢头、尾进行剪切,以及对钢板长度进行精确控制。在钢板剪切前压紧装置处于高位,以使钢板顺利进入剪子,在剪切过程中压脚落下,使钢板稳定地固定在剪子下方,不受剪切力影响而发生歪斜,压脚的稳定对钢板长度精确控制起到关键作用。

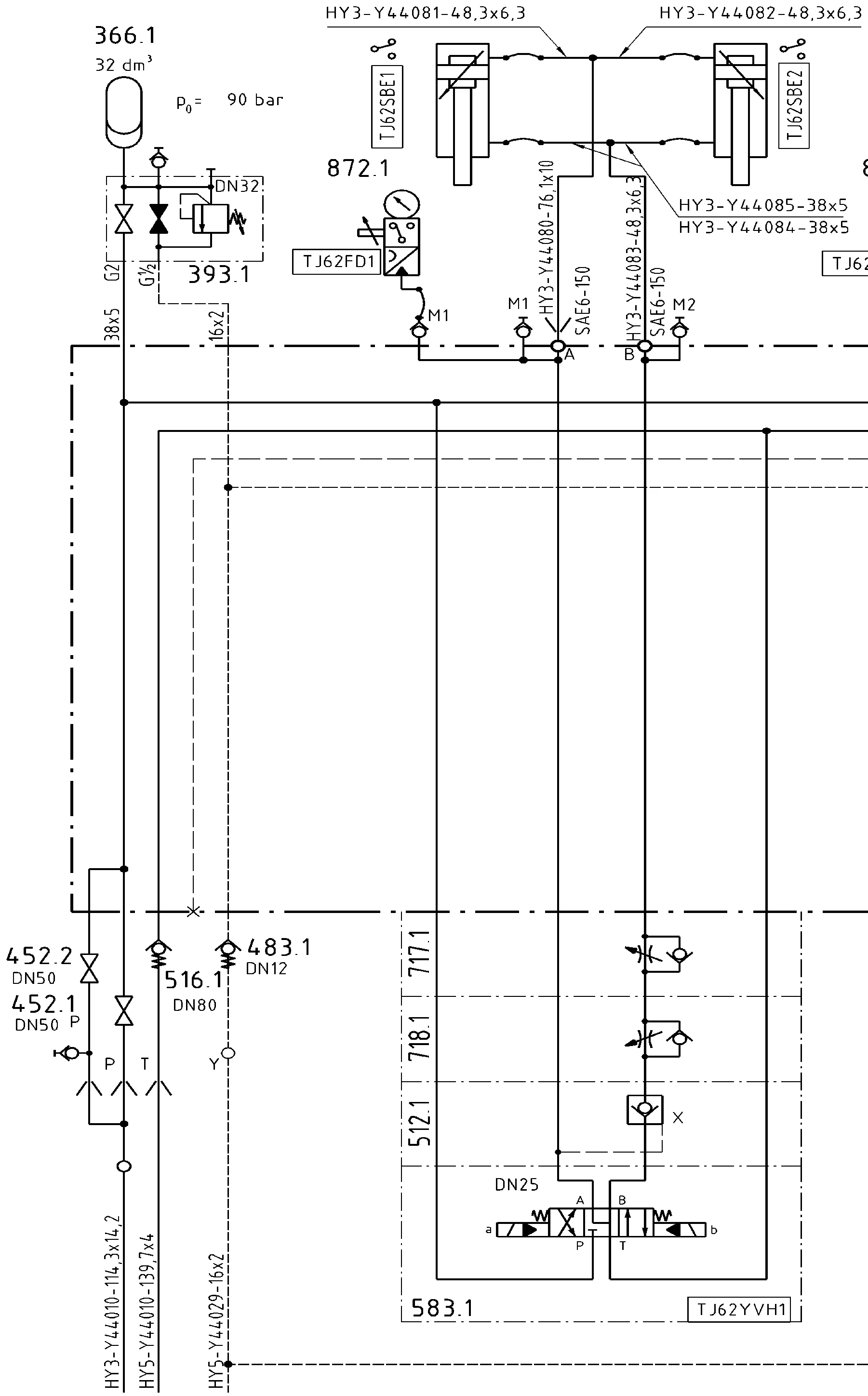

定尺剪压紧装置液压控制系统配置情况:定尺压紧装置共三组,由六个液压缸进行控制,每两个液压缸控制一组压紧装置。液压系统中相应有三组控制阀,每组控制阀由一台三位四通电液换向阀、一台液控单向阀和两台单向节流阀组成。

工作情况:优化前压料工作时,系统中583.1三位四通电液换向阀电磁铁B得电,压力油通过换向阀P-A通道供到两压紧装置液压缸上腔(无杆腔),推动液压缸活塞向下运动,下腔(有杆腔)内的液压油受活塞挤压,经单向节流阀、液控单向阀、换向阀B-T通道流回油箱;此时压紧装置运动速度由单项节流阀717.1控制。抬升过程与此相反,在此不再单独介绍。系统原理图如图1所示。

图1 优化前系统原理图

2 缺陷原因分析

从库存钢板中发现钢板表面板头位置宽度方向偶尔有轻微划痕,影响带钢表面质量,通过对划痕形状和位置分析可能是定尺剪压紧装置本体接触造成,并且划痕总是单边出现。结合现场使用情况分析,影响钢板表面质量问题主要是由于定尺剪压紧装置在剪切使用时,因一组压紧装置的两个液压缸下降、上升的速度不同,在压紧装置接触钢板表面的时候一边先压到钢板,一边还未到位,压紧装置继续下落,压紧装置在钢板表面产生横向滑动,压紧装置本体棱角凸点在钢板表面滑动,造成钢板表面划伤。

经过分析,造成液压缸不同步的原因主要有几点:

(1)由于液压缸的设计生产厂家不同,使得现装机使用的六个液压缸中,每一组的两个液压缸内部结构都不一样,例如:导向环材质、密封圈型号等都不一定完全一样,从而导致每个液压缸设计时的开启压力不同(0.2-0.5 bar),这些设计上的不一致,造成液压缸运动速度的偏差,致使出厂时同步性就有区别。

(2)因油缸经常出现漏油更换情况,造成每个液压缸的使用周期不同,油缸导向环、密封圈的磨损程度也不相同,其摩擦力也不一样,使用中也会造成运动速度偏差。

(3)压紧装置由两个液压缸控制上、下运动,压紧装置的自身重量为385 kg,液压缸上腔(无杆腔)进油使得活塞向下运动,由于重力作用,启动压力较低、摩擦力较低的液压缸就会先动作。此时由于液压控制系统中的单向节流阀安装在主回路中,无法单独控制某一个液压缸。这样就造成了压紧装置压紧时不同步而使得带钢表面被划伤。

(4)压紧装置油缸供油管路中节流阀开口度不一致,也会导致压紧装置升降不一致。节流阀在检修过程中频繁开关,每次开启关闭后开口度调整不可能完全一致,需要一边动作一边对开口度进行调整,极容易造成开口度不一致。

根据上述情况分析,影响定尺剪剪切时钢板表面划伤的主要因素为:定尺剪压紧装置不同步,原系统控制阀组只能调节每组液压缸的运动速度,不能控制每个液压缸的运动速度,因此解决不了压脚液压缸的不同步现象。

3 优化方案

根据上述分析得出的结论,需对压紧装置液压系统进行改造,使每个液压缸能够单独控制运动速度。就液压控制原理讲,节流调速回路可以实现运动速度的控制。在此采用了回油节流调速控制,在定尺剪压紧装置的每个液压缸有杆腔(下腔)增加一组单向节流阀,使压紧装置系统每个独立的液压缸都能实现单独控制。在进行压料动作时,液压缸下腔(有杆腔)内的液压油流出液压缸,通过单向节流阀时产生一定的背压,油液需克服节流阀阻力,才能流出,此阻力应大于液压缸的开启压力与摩擦力的合力,否则就不能起到调节作用。实际使用过程中在调节单向节流阀时,可根据每个油缸实际情况来调整节流阀开启量,来控制每个油缸的下降速度,使压紧装置系统六个油缸动作基本保持同步,这样就避免了由于压脚不同步而造成的钢板表面划伤。优化后系统原理图如图2所示。

图2 优化后系统原理图

4 试车要求

每次检修更换完新的液压缸或处理完接头漏油后,特别是液压缸下腔的接头,要空载试车几次,把管路内进的空气排出,避免由于缸体进气引起不同步现象。同时注意观察压紧装置压脚在下降过程是否同步,如几次动作后仍不同步,则需对新增节流阀进行调整,使得每组中的油缸达到同步。

5 结束语

通过对定尺剪压紧装置液压系统分析,针对现场钢板表面质量异议进行彻底研究,对压紧装置液压系统进行了深入剖析,找出了压紧装置液压缸不同步是造成钢板表面划伤的主要原因,并对目前现有液压系统以及机械系统进行改造,对液压控制系统进行优化,从根本上解决了因压紧装置不同步造成的钢板表面划伤问题,提高了成品钢板的表面质量,提升了钢板直行率,减少了带出品。

——压脚鼓