水压预裂工作面瓦斯抽采高位钻孔参数优化及应用

祝 琨,刘文岗,,刘庆林,党业龙,余 杰,刘 辉,董 浩,吴 越,王 宁

(1.煤炭科学研究总院,北京 100013;2.北京天地华泰矿业管理股份有限公司,北京 100013;3.陕西煤业股份有限公司,陕西 西安 710054)

随着我国煤炭需求量的增加,煤炭的高产高效开采已经成为一种发展趋势,但是由于开采强度的增加,造成工作面瓦斯涌出量增大,导致上隅角瓦斯超限,严重制约了煤矿的安全生产[1-2]。U型通风工作面的瓦斯治理主要采用风排瓦斯和高位钻孔抽排的方法,但若高位钻孔的工艺参数不合理,则会形成抽采盲区,导致瓦斯抽采效率较低,严重影响工作面的回采,高位钻孔的合理布置决定着瓦斯的抽采效果[3-6],因此,优化高位钻孔抽采工艺参数成为现阶段的研究重点。

目前,国内外学者对高位钻孔瓦斯抽采工艺参数优化进行了大量研究。KARACAN[3]采用动态三维建模,探究了不同高度瓦斯抽采钻孔模式的抽采效果,结果表明高位钻孔在减少瓦斯排放量上效果突出;赵丹等[7]计算了煤层上覆岩层移动“三带”高度,利用数值模拟软件对高位钻孔的仰角、方位角、钻孔长度等因素进行数值分析,最终确定高位钻孔的最佳布置参数;刘桂丽等[8]基于覆岩裂隙瓦斯流动规律,从覆岩“竖三带”“O”形圈理论出发,对高位钻孔的理论合理布置区域进行优化,并通过现场试验,验证了研究的正确性;高宏等[9]理论计算了影响高位钻孔抽采的关键工艺参数,利用Comsol数值模拟软件分析了抽采时间和抽采负压对高位钻孔抽采的影响,并根据计算结果优化高位钻孔参数;韩兵[10]分析U型通风上隅角瓦斯集聚区域分布特征,提出采用高位定向钻孔抽采技术将裂隙带与工作面上隅角构成联通系统,最终使得采空区瓦斯抽采方式得到优化。

上述研究主要从覆岩裂隙瓦斯运移规律及其富集区域分布等相关因素分析提高高位钻孔瓦斯抽采效率的措施,而对于低渗透性高瓦斯煤层高位钻孔抽采参数优化的研究相对较少。鉴于此,本文针对新疆东沟煤矿143综采工作面的实际情况,利用理论计算和现场试验相结合的方法对其高位钻孔合理参数进行分析,获得最佳布孔参数。

1 工程概况

2 143综采工作面端头悬顶水压预裂技术试验研究

2.1 水压预裂钻孔布置方案设计

根据143工作面顶板的岩层结构、岩性及开采技术条件等,143工作面采掘巷道布置及水压预裂试验区域布置图如图1所示。水压预裂方案设计如下所述。

图1 143工作面采掘巷道布置及水压预裂试验区域布置图Fig.1 Layout of mining roadway and hydraulic presplitting test area in 143 working face

1) 基于工作面水压预裂工程经验,并匹配原有设备的压裂能力,由文献[11]可知压裂钻孔间距为10 m。

2) 通过分析该地区地质资料,该工作面上覆基岩岩层的直接顶破碎,易垮落。

3) 工作面老顶厚度为7.5 m左右,整体强度高,块度大,属重点压裂区域。

2.2 水压预裂钻孔布置

2.2.1 143工作面上隅角悬顶水压预裂方案

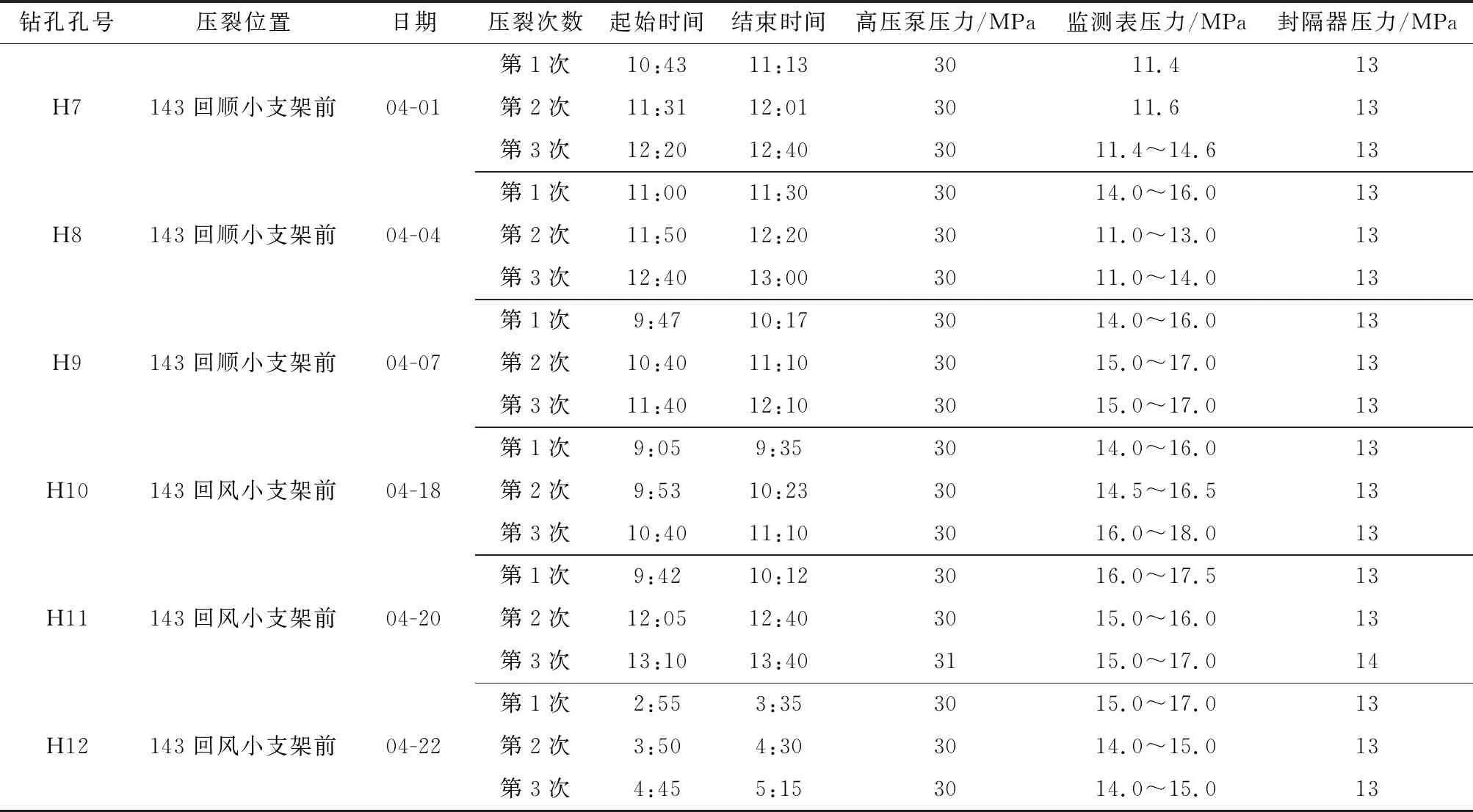

沿143工作面回风巷道向143工作面回风上隅角施工压裂钻孔H,钻孔H开孔位置在143工作面回风顺槽超前支架第一个超前小支架前,距离工作面煤壁25.5 m处。钻孔H长度为32.87 m,倾角为21°,每个钻孔压裂3次,每次压裂30 min,压裂参数见表1,钻孔布置如图2(a)所示。

表1 143工作面上端头压裂钻孔优化压裂参数Table 1 Optimization of fracturing parameters for end fracturing drillings in 143 working face

2.2.2 143工作面下隅角悬顶水压预裂方案

1) 在145工作面回风巷道向143工作面运输巷道顶板上方施工跨煤柱压裂钻孔:钻孔A(A1~A5)和钻孔B(B1~B5),计划将钻孔A、钻孔B交替垂直巷道帮部布置,如图2(b)和图2(c)所示。

图2 143工作面上下隅角水压预裂钻孔布置图Fig.2 Layout of hydraulic presplitting drillings in upper and lower corners of 143 working face

2) 钻孔A1、钻孔B1、钻孔A2、钻孔B2、钻孔A3位于架后,钻孔B3、钻孔A4、钻孔B4、钻孔A5、钻孔B5位于超前段。

3) 钻孔A和钻孔B开口位置距离底板3.1 m处。钻孔进尺总计:36.34 m×5=181.7 m(钻孔A)+33.3 m×5=348.2 m(钻孔B)。

段主任几乎将听诊器往我前胸一搭,便一口断定说,是我的气管堵了。接过C T片一看,便更加确定了。迟疑地问:在当地医院看过病吗?我说:看过。段主任问:拍过C T吗?我说:拍过。老婆见问,连忙把在家拍的C T片递过去。段主任看过,指着片上一小片阴影儿说:看见没,你气管里这东西长了。

2.3 水压预裂参数的控制

1) 压裂压力。根据水压预裂理论计算以及水压预裂技术在其他矿区的工程应用经验,本次水压预裂压力为11.5~35.0 MPa。

2) 压裂段数。根据压裂扩展半径、端头压裂目标及岩层厚度可确定压裂段数,从钻孔底部逐步向孔口压裂,压裂间隔4.5 m,压裂段数2次。

3) 压裂时间。工作面后方钻孔及超前高位钻孔单次压裂时间为25~30 min,超前段低位钻孔压裂时间控制为10~15 min。

4) 压裂钻孔封孔。为防止采空区漏风、有毒有害气体外泄,压裂结束后,要及时对压裂钻孔进行封孔,采用“两堵一注”带压封孔法,即先在钻孔的两端用袋装聚氨酯进行封堵,待发泡封孔袋、膨胀并凝结后,再通过注浆管对两端聚氨酯封堵段之间的钻孔段进行注浆,在注浆压力的作用下,浆液向钻孔壁渗透并填充钻孔周围裂缝。施工前提前注备好封孔材料运至现场,包括封孔泵、注浆管、水泥、聚氨酯等。封孔长度不得小于8 m(两头聚氨酯封孔各2 m,中部水泥浆4 m)。封孔步骤为安装注浆管→聚氨酯封孔→注水泥浆→关闭注浆管阀门→封孔结束。

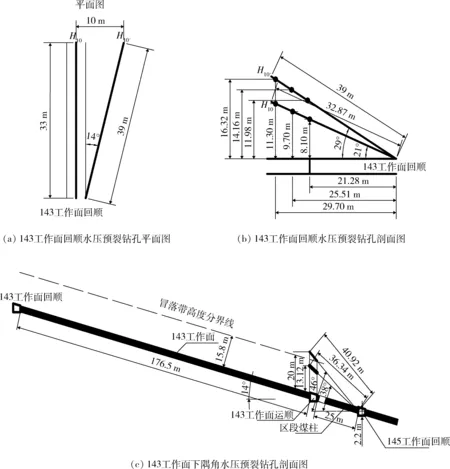

2.4 水压裂后上隅角瓦斯浓度分布变化情况及特征

水压预裂后顶板裂隙更加发育,促进工作面上下隅角垮落带顶板及时垮落、裂隙带断裂下沉。143工作面平均倾角为13°,通过水压预裂,上隅角顶板及时跨落后,采动空间和裂隙成为上隅角游离瓦斯聚集区域。高位钻孔终孔位置施工在此段区域内时,高浓度瓦斯由顶部裂隙区钻孔抽排,上隅角瓦斯大幅度减少。水压预裂前后上隅角瓦斯浓度变化曲线如图3所示,2018年3月14日第一次预裂,之前未进行水压预裂,工作面配风量由1 140 m3/min增至1 800 m3/min,143工作面上隅角的瓦斯浓度为0.8%~1.3%;2018年3月18日第二次预裂,2018年3月22日第三次预裂,水压预裂完毕后,在上隅角挂风障、低负压抽采、高位钻孔预抽、水压预裂的共同作用下,上隅角的瓦斯浓度为0.18%~0.30%,为了进一步增强上隅角瓦斯抽采效果,还需对高位钻孔瓦斯抽采技术进行优化。

图3 水压预裂后工作面上隅角瓦斯浓度变化曲线图Fig.3 Variation curve of gas concentration in upper corner of working face after hydraulic presplitting

3 抽采钻孔设计理论计算

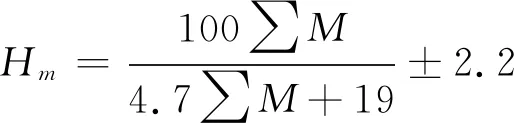

3.1 覆岩裂隙带高度预测

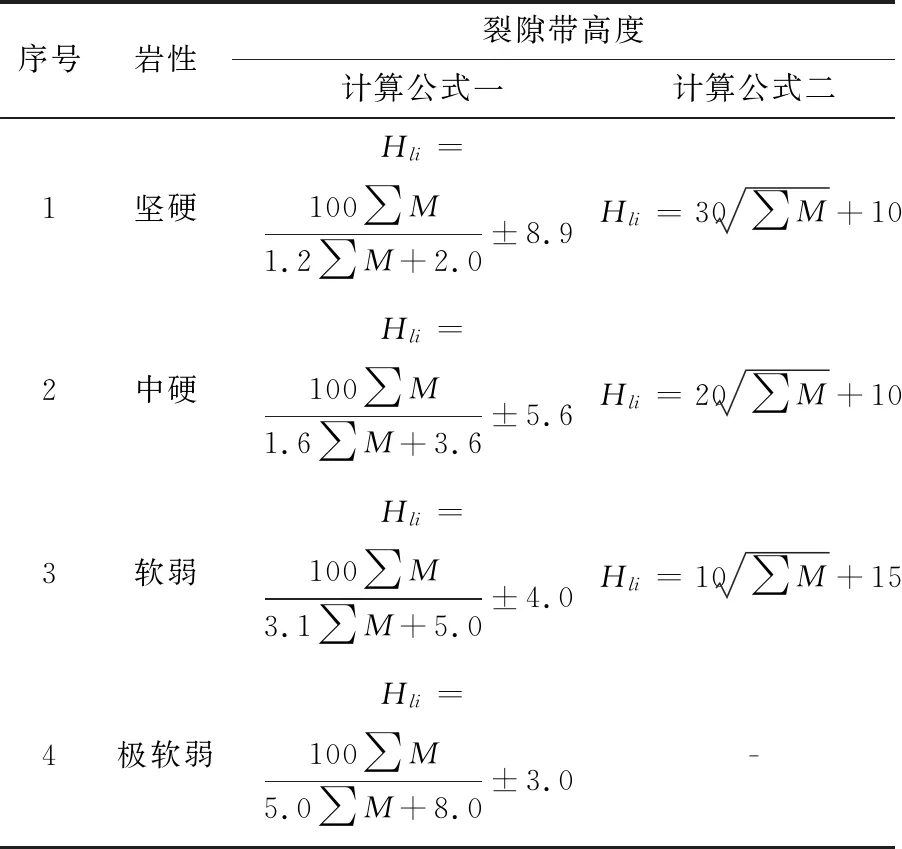

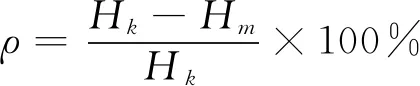

高位钻孔的有效长度、利用率、钻场高度、距离、钻孔数量和间距等参数,决定了抽采效果的优劣,基于理论研究和现场实践经验,将钻孔布置在裂隙带中,才能够发挥其最大作用。矿井综采工作面覆岩裂隙带高度计算公式见表2和表3。

表2 冒落高度计算公式Table 2 Calculation formula of caving height

表3 裂隙带高度计算公式Table 3 Calculation formula of fracture zone height

根据新疆东沟煤矿地质勘查资料,伪顶主要岩性为炭质泥岩,直接顶主要岩性为粉砂岩,老顶主要岩性为粗砂岩,底板岩性主要为粉砂岩与泥岩,根据岩石力学参数测定结果,按照中硬岩层计算143工作面冒落带高度和裂隙带高度,其计算公式见式(1)和式(2)。

(1)

(2)

式中:Hm为冒落带高度,m;Hli为裂隙带高度,m;∑M为煤层开采累计厚度,m。 经计算冒落带高度为7.08~11.48 m;裂隙带高度为30.79~41.99 m。

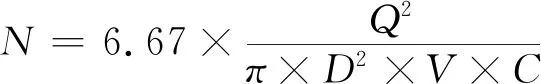

3.2 钻场间距和数量的确定

确定钻场间距是确保钻孔与钻孔间实现有效长度的搭接的重要手段,能够保障钻孔的高效抽采、有效利用率、长度及钻场间距,其计算过程见式(3)~式(5)。

(3)

Ls=Lycosα

(4)

(5)

式中:ρ为钻孔有效率,%;HK为钻孔孔隙垂高,m;Hm采空区冒落带高度,m;Ls为钻场间距,m;Ly为钻孔有效长度,m;α为钻孔仰角,(°);N为高位钻孔个数,个;Q为钻场合计抽采纯量,m3/min;D为钻孔直径,mm;V为瓦斯流动速度,m/s;C为抽采瓦斯浓度,%。

根据上述对冒落带和裂隙带的初步计算,原设计高位钻孔布置在回风顺槽内,每组布置9个孔,钻场之间的间距为40 m。

4 高位钻孔优化及抽采效果分析

4.1 水压裂控制下高位钻孔优化设计

根据回采工作面矿山压力规律,随着工作面的回采,煤层在工作面周围将形成一个采动压力场,形成竖“三带”、横“三区”,在采动应力场中形成的裂隙空间便成为瓦斯流动的通道,高位钻孔抽采的关键是选择最佳的布孔层位和钻孔与回风巷之间的平距,因此,将抽采钻孔布置在工作面煤层顶板上部的裂隙带内才能获得最佳抽采效果。

根据这一原理,参考该高位钻场瓦斯抽采的钻孔参数,结合取得的实际效果优化下一个高位钻场的瓦斯抽采钻孔相关参数,具体优化步骤如下所述。

1) 高位钻场的优化。1#高位钻场施工时,是以143工作面回风顺槽为基础,内厝15 m,底板抬高10 m的位置开拓高位钻场,施工工程量太大,耗工费时,其次是施工全部为岩石巷道。所以,后续高位钻场施工时,在143工作面回风顺槽采帮侧施工高位钻场,高位钻场在143工作面回风顺槽巷道底板高度的基础上,抬高1 m作为钻场底板高度,高位孔在直接顶内施工,以此避免钻孔在伪顶中施工造成塌孔现象。高位钻孔布置图如图4所示。

图4 143工作面回风顺槽高位钻孔布置图Fig.4 Layout of high level boreholes in return air duct of 143 working face

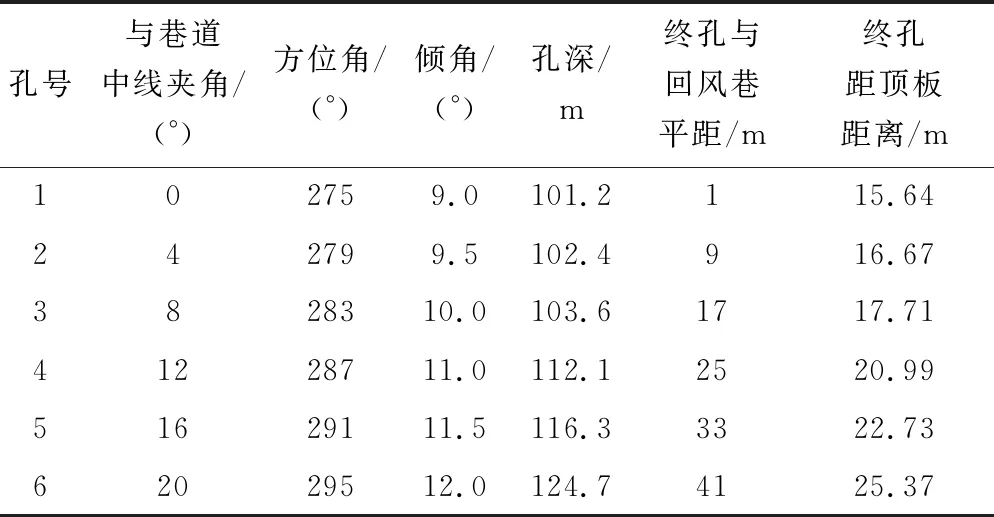

2) 钻孔终孔高度优化。必须将抽采钻孔终孔距布置在工作面煤层顶板的裂隙带内,由于水压预裂导致裂隙带高度上移,所以将钻孔终孔控制高度控制在15~25 m。钻孔优化前后控制高度如图5所示,其中方框区域为优化后增加的控制高程范围。高位钻孔施工参数见表3。

图5 钻孔优化前后控制高度对照示意图Fig.5 Control height comparison before and after drilling optimization

表3 高位钻孔施工参数表Table 3 Construction parameters of high level drilling

3) 高位钻孔终孔间距优化。钻孔开始抽出裂隙带瓦斯时,相应滞后于工作面,这一距离称为“开始抽出距离”,从开始抽出距离到钻孔失去作用这一段距离称为“有效抽采距离”。根据理论参考数据以及上一个钻场的数据,终孔间距调整至8 m,终孔距离回风顺槽1~41 m为最佳,钻孔终孔平距控制范围优化前后对比图如图6所示。 图6中实线所示区域为优化前控制范围,虚线所示区域为优化后控制范围。

图6 钻孔终孔优化前后控制距离对照图Fig.6 Comparison of control distance before and after optimization of final hole drilling

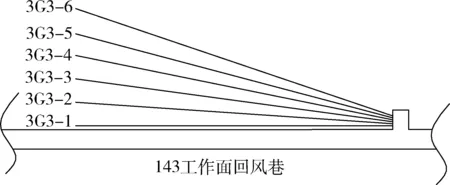

4) 减少钻孔数量。由之前的12个孔减少到6个孔,优化后高位钻孔平面布置图如图7所示。

图7 优化后高位钻孔平面布置图Fig.7 Layout of optimized high level drilling

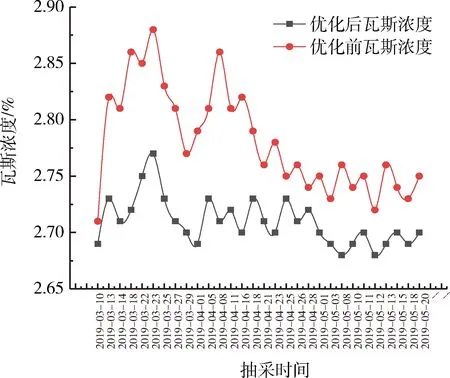

4.2 优化前后抽采效果分析

根据143综放工作面回风巷瓦斯的实际测定,得到整个回采期间工作面回风中平均瓦斯变化规律。工作面回采期间回风巷瓦斯平均浓度如图8所示。由图8可知,高位钻孔优化前整个回采期间工作面瓦斯浓度范围基本稳定在2.73%~2.78%之间,最大平均浓度为2.88%;优化后工作面瓦斯浓度范围基本稳定在2.67%~2.70%之间,最大平均浓度为2.77%,说明优化后瓦斯抽采效果显著提高,回风巷瓦斯浓度明显降低。

图8 优化前后回风巷浓度对比Fig.8 Concentration comparison of return air roadway before and after optimization

5 结 论

1) 通过悬顶水压预裂试验表明,端头悬顶走向长度从27~30 m降为5~8 m,倾向宽度从10~15 m降为2~5 m,工作面上隅角瓦斯控制在0.3%左右。

2) 水压预裂必须合理定期开展才能确保高位钻孔抽采对上隅角瓦斯浓度的有效控制。

3) 通过分析143工作面上部瓦斯积聚的隐患区范围(顶板冒落带和垮落裂隙带高度),并从钻场位置、钻孔高度、钻孔间距和钻孔数量优化了工作面高位瓦斯抽采钻孔布置方案,为瓦斯抽采高位钻孔、高位钻场设计提供了试验数据依据。

4) 通过在143工作面回风顺槽巷道底板高度的基础上抬高1 m,向采帮侧开拓钻场来优化高位钻场,使高位孔能在直接顶内施工,以此避免钻孔在伪顶中施工造成的塌孔现象。此外,优化后,终孔控制高度控制在15~25 m,终孔间距调整至8 m,终孔距离回风顺槽1~41 m为最佳,钻孔数量由原前的12个孔减少到6个孔。