多区域均衡通风系统的优化设计

吉振东

(晋能控股煤业集团临汾宏大矿业有限责任公司, 山西 临汾 041000)

引言

据统计表明,很多矿井由于开采深度的增加、开采效率的提升等原因导致现阶段的通风条件较矿井设计初期有很大的出入,继而使得很多矿井的通风能力未能够满足实际生产的需求,主要表现为通风系统效率低下、设备老化严重以及能耗大等问题。矿井通风能力的不足严重威胁着综采工作面生产的安全性,有必要对此类矿井的通风系统进行优化设计[1]。

1 通风系统的现状分析

目前,宏大煤矿矿井采用中央边界式的通风方式,具体通风方法为机械抽出式,并实现对矿井的多区域通风。煤矿通风井分为上组煤风井和小组煤风井,上组煤风井在建设初期所设计的直径为3 m,垂直深度为87.5 m;下组煤风井在建设初期所设计的直径为4 m,垂直深度为83 m。所采用的通风机的具体型号为2K56-3-NO18,通风机数量为2 台;通风机所配置电机的功率为310 kW,其具体型号为JSQ148-6;上组煤风井中通风机叶片的安装角度为35°,下组煤风井中通风机叶片的安装角度为40°。

该矿井的进风、回风井的具体参数如表1 所示。经对实践过程中通风情况进行统计可知:当在工作面浅部生产时,当前通风系统处于通风最容易期;而当在工作面深度生产时,由于通风距离增加,对应的工作面的通风阻力显著增大,当前通风系统处于通风困难期。经分析可知,目前矿井所配置的通风系统及通风管路仅能够适应现阶段的生产规模,若后期根据生产需求进一步增加生产能力,对应工作面的通风负荷会显著增大,现有通风能力无法满足扩产后的通风要求[2]。因此,为实现该矿井的可持续高产、高效生产,急需对通风系统进行改造。

表1 进风井、回风井的关键参数

2 多区域均衡通风系统的优化设计

为解决矿井扩产通风需求增加,对通风系统能力提出更高要求的现状,本文通过更换矿井主要通风机、对下组煤风井通风系统进行优化设计、实现矿井下组煤风井和上组煤风井的联合通风以及采取适当的管理措施对该矿井多区域均衡通风系统进行优化改造设计[3]。

2.1 更换主要通风机

经调查研究,现阶段通风系统的通风能力已经处于饱和状态,具体表现为:对上组煤风井而言,其只能够保证井上正常生产系统的通风量需求;对于下组煤风井而言还存在通风量不足的问题。

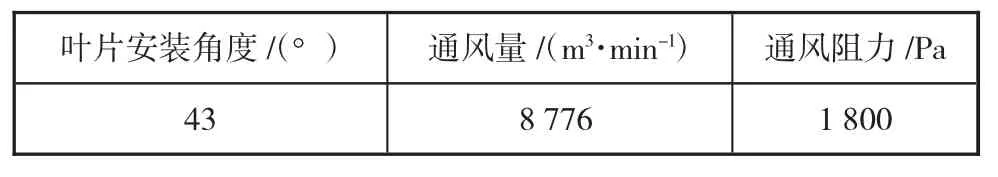

目前,矿井通风系统所采用通风机的叶片角度为45°,其对应的最大通风量为4 511 m3/min,且对应通风机的运行效率仅为63%。也就说,主通风机已经处于饱和运行状态。而且根据该型号通风机的性能,将其叶片安装角度调整为最大的50°,其对应的最大通风量仅为6 000 m3/min,仍然无法适用工作面扩产后的通风要求。因此,需更换主通风机,也是最为直接、有效的改造方案。经对现有通风机进行调研,并结合当前通风机的参数,将原2K56-3-NO18通风机更换为BDK-8-NO24 通风机,该型通风机的参数如下页表2 所示。

2.2 下组煤风井通风系统的优化设计

矿井主通风机更换后,虽然工作面的通风量显著增加,可满足实际生产的通风量需求。但是,对于矿井整个通风要求而言还需重点考虑通风负压。更换通风机后,工作面的通风负压较大,因此还需对下组煤风井通风系统进行优化调整布置[4]。针对下组煤风井通风系统的优化主要从降低通风阻力和简化通风网络两个方面进行优化设计。具体阐述如下:

表2 BDK-8-NO24 通风机参数

1)降低工作面通风阻力,进而降低负压。将工作面回风阻力相对集中巷道进行扩建,增大其断面面积,并拆除工作面已报废的通风设备;在与担负该矿井回风任务的回风巷旁边掘进一条新的回风巷。采取上述降阻措施后,工作面实际通风网络解算与仅更换主通风机相比较的结果如表3 所示。

表3 更换主通风机和降阻后通风解算结果对比

如表3 所示,对工作面采取上述降阻措施后,工作面上组煤风井和下组煤风井的通风量变化不大,而工作面的通风压力得到明显改善,即证明降阻措施的有效性。

2)简化通风网络。工作面主通风机更换后,对东一回风巷、西五回风巷以及东翼回风巷进行扩建,同时将西二、西四的通风系统优化拆除。为验证简化通风网络对工作面通风阻力的降低效果,对上述扩建位置处的通风阻力进行解算,得出如表4 所示结果。

表4 简化通风网络的降阻效果

如表4 所示,对工作面东一回风巷、西五回风巷以及东翼回风巷进行扩建,同时将西二、西四的通风系统优化拆除后,东一回风巷、西五回风巷以及东翼回风巷的风阻得到明显降低,即验证了简化通风网络的有效性。

3 结语

随着工作面的不断推进,开采深度的不断增加以及开采效率的不断提升,对工作面通风系统提出了更高的要求。在此背景下,往往会出现煤矿开采初期所设计的通风系统无法满足实际生产需求的问题,为此需对通风系统进行改造设计[5]。本文采用更换主通风机、新增回风巷井以及对原回风井巷扩建或拆除的手段对矿井通风系统进行优化设计,达到增加通风量,降低通风阻力和压力的目的,为宏大煤矿实现矿井的可持续、高效、高产生产提供保障。