考虑盾构下穿施工影响的桩板结构参数优化研究

宋臣昭

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

桩板结构在盾构隧道施工尤其是软土地层浅埋开挖时,起到保护地层稳定且承受上部附加荷载的作用,在地铁建设中被广泛应用。当结构参数选择不合理时,过大尺寸将造成材料浪费和施工困难,过小尺寸将难以起到控制盾构开挖扰动和隔离上部荷载的作用。研究盾构隧道施工对上跨桩板结构的扰动影响机制,并进一步对结构参数进行优化,对于合理发挥桩板结构的工程作用具有重要意义。

就单桩受盾构开挖扰动问题而言,李大勇等[1]通过FLAC3D软件建立数值模型,探讨了盾构侧穿桩基时对桩体承载力及变形的响应问题。王丽等[2]通过有限元分析将软件计算结果与工程实测数据进行对比,分析了盾构开挖对不同桩长下的桩顶沉降及桩身侧移的影响。徐明等[3]结合现场实测与模型试验,建立了隧道开挖的三维数值模型,研究了桩体端承力和侧摩阻力在隧道与单桩不同位置条件下的变形规律。国外学者也有进行类似地研究工作,但这些未涉及桩体与盖板作为整体结构受盾构扰动影响的情况。

现有文献中较少涉及浅埋软土地层盾构动态施工引起的桩板结构受力变形规律,关于不同尺寸桩板结构在盾构开挖扰动下的响应需进一步探讨。本文以厦门地铁4号线实际工程为依托,利用数值软件建立软土地层浅埋盾构穿越桩板结构的动态开挖模型,并通过现场监测进行验证,进而分析桩板结构参数对受扰动规律的影响,为同类工程提供参考。

1 工程概况

1.1 工程背景

厦门地铁4号线为岛外环湾快线,洪坑站~彭厝北站区间距中间风井约100 m位置处埋深较浅,隧道上方设计覆土厚度仅为6 m左右,且地表布置有水塘。为保证盾构施工的稳定性,同时隔离后期地表蓄水对隧道结构的影响,需在该区段提前铺设桩板结构。

1.2 地质概况

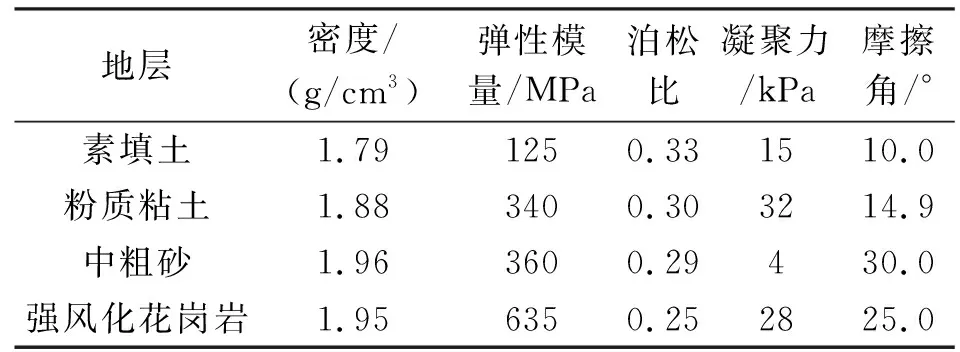

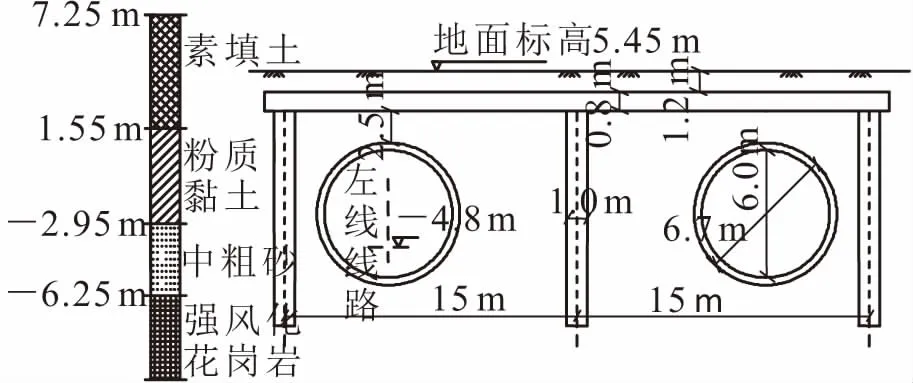

桩板结构所处区间段隧道上覆地层为素填土,穿越地层为粉质粘土、中粗砂,下伏地层为强风化花岗岩,相应地层参数如表1所示。

表1 地层物理力学参数

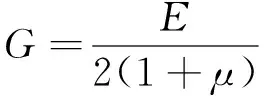

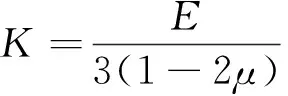

建模过程中,所需地层剪切模量G及体积模量K可由弹性模量E和泊松比μ计算得到:

(1)

(2)

1.3 桩板结构设计

桩板结构采用现浇方式,在盾构施工空间上方分别浇筑桩身及盖板。桩身长度10 m,桩径1 m,横向间距15 m,纵向间距6 m,桩端嵌入残积土花岗岩地层。盖板厚0.8 m,与桩身浇筑为整体。桩板结构施工完成后回填1.2 m覆土并压实。桩板结构及其所处地层环境如图1所示。

图1 桩板结构及其所处地层环境

2 数值建模及验证

2.1 模型建立

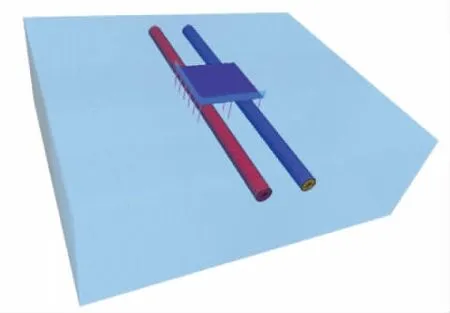

通过建立三维数值模型模拟盾构隧道下穿桩板结构的施工过程。模型中桩板结构平面尺寸取30 m×30 m,位于整体模型中心位置,所处地层空间位置参考图1。为减小边界对计算结果精度的影响,模型外围尺寸取150 m×150 m×50 m。模型边界条件控制为:侧面限制水平位移,底部限制垂直位移,上表面取为自由边界。通过有限差分软件得到盾构穿越桩板结构的数值计算模型如图2所示,该模型包含319 788个单元及331 034个节点。

图2 数值计算模型

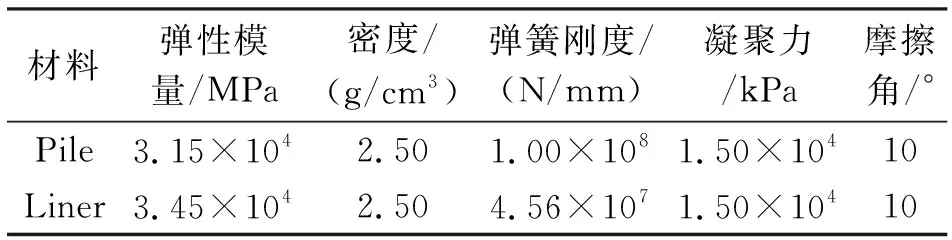

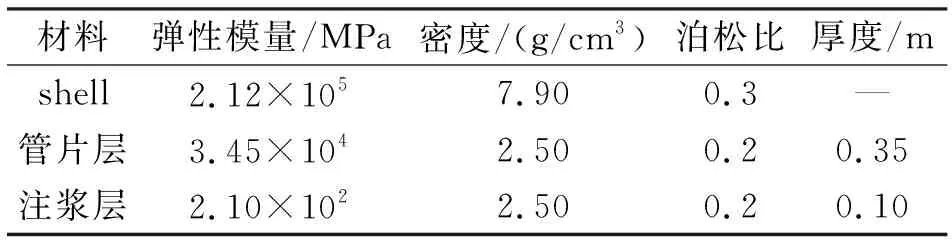

2.2 材料参数

模型中地层采用实体单元模拟,并赋予Mohr-Coulomb准则描述土体屈服特性,桩身采用pile单元模拟,并通过耦合弹簧与地层实体单元在法向和剪切方向连接。采用Liner单元模拟盖板,不仅可以承受主方向的拉压应力,还能够实现盖板与土体之间的分离及随后的重新接触。盾构机外壳采用shell单元模拟,衬砌和注浆层则采用实体单元模拟,并赋予弹性本构特性。模型各构件物理力学指标如表2和表3所示。

表2 桩板结构模型参数

表3 盾构模型参数

模型中盾构隧道的动态开挖过程模拟如下:

(1)建立三维地层模型,加入Pile单元和Liner单元模拟桩板结构,激活相应材料属性,将所得模型体系位移场归零。

(2)沿施工方向开挖机械所在空间并赋予shell单元模拟盾壳,在开挖面施加刀盘顶推力,取为1.3×105Pa。

(3)以管片幅宽为单次进尺沿施工轴线进行开挖。每开挖一次,对新开挖面施加刀盘顶推力并撤除上一开挖面顶推力。将新开挖临空面布设为shell单元模拟盾壳前进,删除盾尾对应长度的盾壳单元,并为此长度对应的注浆层和管片层赋参数。

(4) 分部开挖至施工完成。

2.3 结果分析

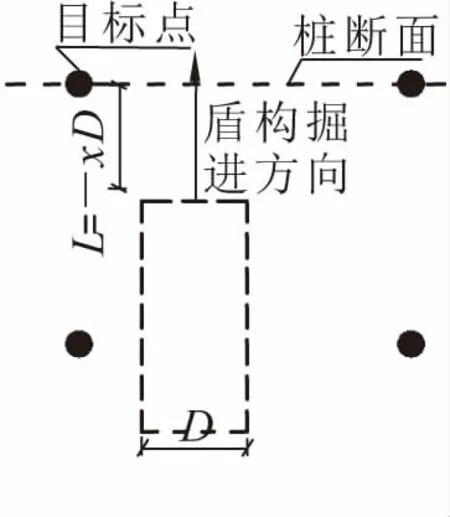

盾构隧道开挖对两侧桩身及桩间土体的扰动机制相似,故本节选取近盾构侧的桩体为目标进行分析。在分析过程中,盾构刀盘与测点断面相对距离L用±xD表示,两者相对位置关系示意如图3所示。盖板变形取新建盾构隧道上方两排桩间横断面位置处计算结果。

图3 目标桩与开挖面关系

2.3.1 桩身变形

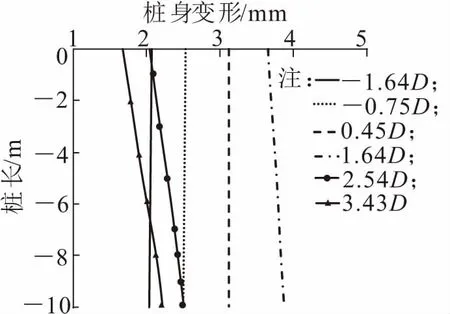

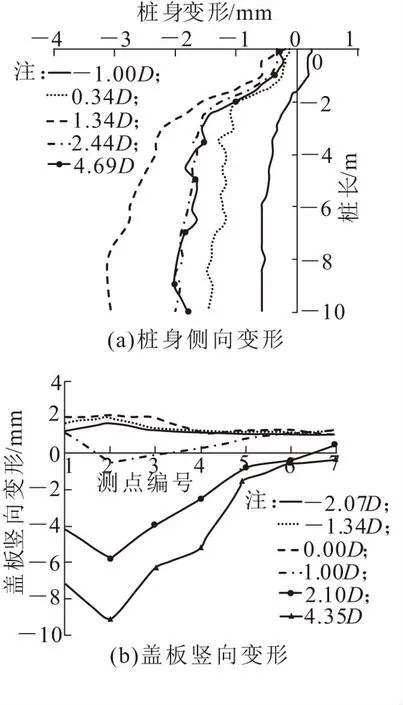

桩身变形可以反映盾构开挖过程对桩板结构的横向扰动影响。图4为目标桩随盾构动态施工的横向位移变化曲线。

图4 桩身侧向变形

图4中目标桩横向位移在刀盘顶推力作用下逐渐增大,最大值均出现桩身底端位置,当刀盘驶过桩身1.64D时达到4.06 mm。刀盘通过目标断面约2.50D后,隧道与地层空隙内浆液未完全凝固,此时对应模型注浆层模量尚未达到设计值,测点横向位移随土体回缩变形出现少量反弹,之后趋于稳定。桩体顶部受盖板约束作用,变形量较小,而由于桩身刚度较大,桩体中下部受开挖扰动影响变形具有一定整体性。

盾构开挖过程中,桩身竖向变形如图5所示。从图5可以看出,刀盘驶过桩身1.64D之前,随着盾构前进,开挖面顶推力挤压土体,带动上部桩板结构上升,桩身呈现整体抬升,在刀盘到达1.64D处最大抬升量为3.80 mm左右。盾构驶过目标桩后,开挖空间周围土体卸载,桩板结构下沉,桩身随之出现竖向回弹沉降,且由于上方盖板的下压作用,桩身上部回弹量较下部更为明显。盾构开挖结束后,桩身残余抬升量为桩顶1.68 mm,桩端2.22 mm,即桩身压缩0.54 mm。

图5 桩身竖向变形

2.3.2 盖板竖向变形

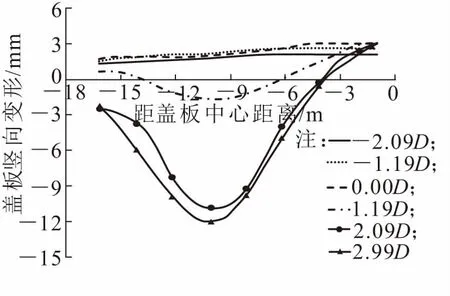

盖板竖向变形可以体现盾构开挖扰动对上部地层及结构物的影响。图6为盾构推进时桩板结构中盖板的竖向位移变化曲线。

图6 盖板竖向变形

由图6可知,在盾构刀盘达到监测断面前,由于顶推力对上方土体的挤压作用,盖板呈现隆起变形。随着盾构继续开挖,注浆层达到设计强度之前,隧道周围土层发生指向隧道中心的位移,盖板随地层下沉表现为负向变形,并在隧道上部出现沉降槽,最大值发生在盾构中轴线位置处,达到12.10 mm。

2.4 模型验证

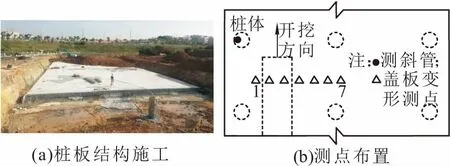

为验证数值模型的正确性,于厦门地铁4号线洪坑站~彭厝北站区间工程现场,对应计算结果取值位置选取目标桩及盖板沉降测试断面布置测点,测量盾构施工过程中桩身受力变形和盖板竖向变形,其中桩身变形采用测斜管测量,盖板竖向变形采用水准仪测量,测点布置间距取3 m。桩板结构现场施工及测点布置如图7所示。

图7 现场测试

伴随盾构隧道开挖过程,现场测试结果如图8所示。由图8测试数据可以看出,盾构开挖引起桩板结构桩身及盖板变形过程与数值模拟结果一致,由于数值计算采用理想模型,对应桩身变形整体性较为明显。考虑到盾构施工过程中为降低扰动对开挖参数进行实时调整,所得测试值小于计算值,其中桩身侧向变形测试值及计算值分别为2.02 mm和3.74 mm,盖板竖向变形分别为9.17 mm和 12.10 mm。对比现场实测可知,所建立数值动态开挖模型具有一定的可靠性,满足分析需求。

3 结构参数影响

3.1 工况设置

图8 测试结果

盾构开挖引起桩板结构变形的因素众多,其中合理的参数选取是保证结构稳定性的重要方面。

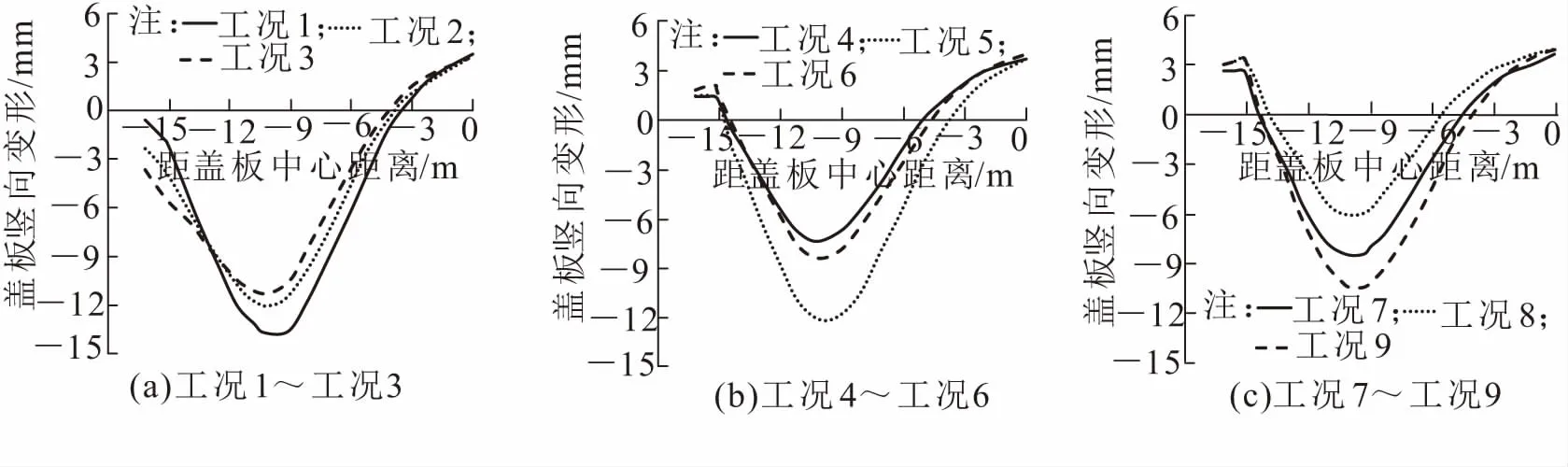

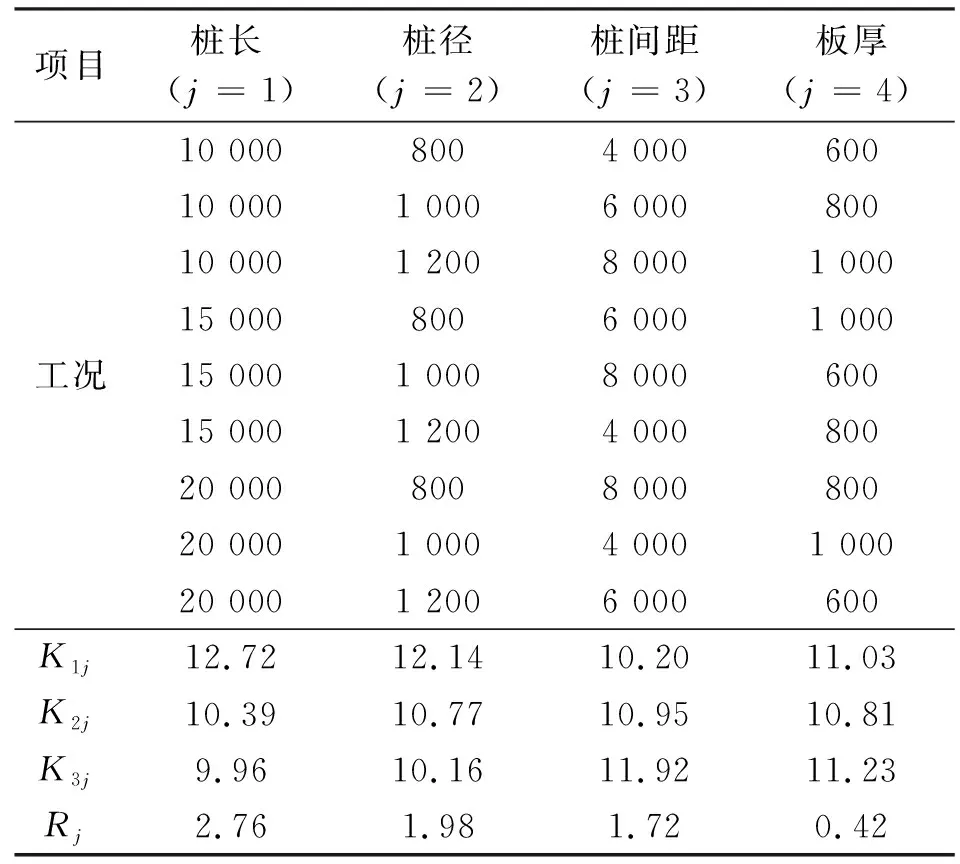

参考工程现场桩板结构参数,总结前人研究成果[4],分工况计算中,桩长、桩径、桩间距、板厚分别选取不同数值,采用L9(34)型正交分析表得到典型工况安排,如表4所示。

表4 典型计算工况 m

3.2 对比分析

3.2.1 桩身变形

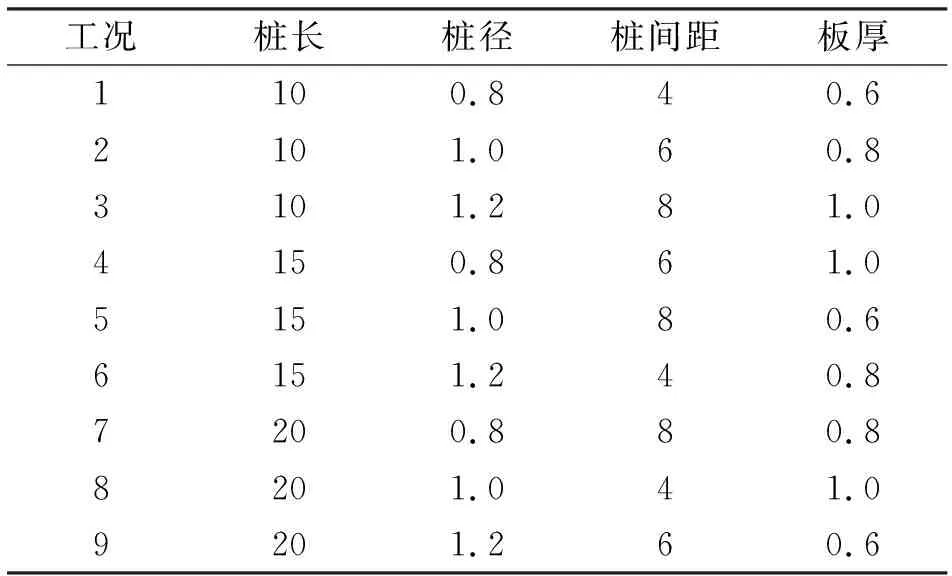

由图4可知,当盾构刀盘与目标桩断面距离L为1.64D时,桩身水平变形受盾构开挖扰动影响最大。此时,各工况目标桩桩身变形曲线如图9所示。

图9 桩身变形

由图9(a)可知,虽然桩间距有所增大,但是随着桩径的增加,桩身刚度增大,拱腰处桩身变形逐渐缩小,位移值分别为4.34 mm、3.70 mm、3.04 mm。控制桩长不变,适量增加桩径可提高桩身受力时抵抗弹性变形的能力,并使-6~-10 m埋深的桩体变形呈现一定的整体性,最大横向水平位移值逐渐向桩端移动。

由图9(b)可知,桩长15 m时,增加桩径的同时扩大桩间距对桩身位移的影响几乎不变(如工况4、工况5),增加桩径、减小桩间距时桩身抵抗变形能力增加(如工况6)。桩周土体受盾构开挖扰动影响,对0~-6 m段桩身产生正摩阻力,对-6~-15 m段桩身产生负摩阻力,致使桩体水平变形自上而下呈现先增大后减小的变化规律,最大值出现在隧道中心线位置处,其值分别为3.88 mm、3.68 mm、2.83 mm。

图9(c)中桩长为20 m时,桩长、桩径、桩间距变化对桩体变形的影响规律与图9(b)保持一致。综合图9(a)至图9(c)可知,保持盾构隧道及桩板结构埋深不变,对应桩身横向变形最大值均出现在隧道拱腰附近,且随着桩长的增加,桩身变形量有所降低,隧道开挖对桩端的影响逐渐减小。

3.2.2 盖板竖向变形

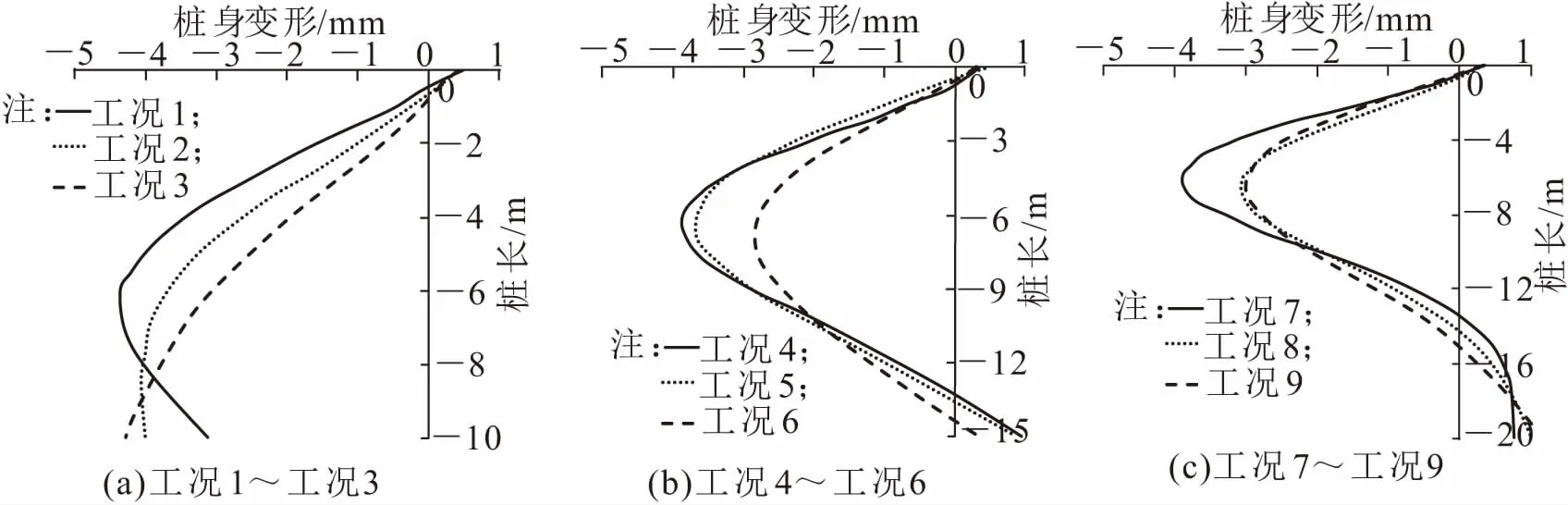

由图6可知,当盾构刀盘通过目标桩断面2.99D时,盖板出现最大沉降值。此时,各工况盖板竖向变形曲线如图10所示。

图10 盖板变形

由图10可知,当盾构刀盘驶过监测断面3倍洞径时,不同工况下盖板竖向位移变化规律一致,沉降最大值均出现在盾构中轴线处。同等桩长条件下,随着板厚的增加,盖板最大竖向位移值逐渐减小。

图10(a)中,在桩长10 m条件下,盖板最大沉降值分布范围为11.34~13.87 mm;图10(b)中,在桩长15 m条件下,盖板最大沉降值分布范围为7.45~12.14 mm;图10(c)中,在桩长20 m条件下,盖板最大沉降值分布范围为6.17~10.49 mm。由此可知,长桩能够充分发挥桩身下部的侧摩阻力,减小桩顶沉降,进而更加有效地发挥对盖板的支撑作用,以达到减小盖板竖向位移的效果。而从工况3、工况4和工况8可以看出,盖板自身厚度的增大,也使其变形量得到有效降低。

3.3 敏感性分析

桩板结构通过桩身将上部荷载及盾构扰动效果传递至周围土层,对结构正常工作起重要作用。取近端边桩变形最大值为对比指标。

定义:Kij为第j个结构因素在取值编号为i时的计算结果之和,又称为主效应相对指标;Rj为第j个结构因素对应不同取值编号的Kij极差,即Rj=max{Kij}-min{Kij}。计算结果如表5所示。

表5中极差越大表示结构因素影响越显著。由表5可知,在桩板结构抵抗扰动变形过程中,结构因素的重要性排序为:桩长、桩径、桩间距、板厚。

4 结论

(1)盾构开挖过程中,桩板结构中桩身水平变形逐渐增大,当刀盘驶过目标断面约1倍洞径时,顶推力作用使桩身变形达到最大值。刀盘远离目标桩后,地层损失引起周围土体回缩,桩身出现回弹变形。

(2)刀盘到达目标断面前,盖板在顶推力作用下发生隆起,盾构机驶过断面后,盾尾注浆凝固过程中隧道上方地层沉降,盖板随之出现沉降槽。刀盘驶过目标断面约2倍洞径后,结构变形趋于稳定。

表5 敏感性分析结果 mm

(3)保持桩长不变,适当增加桩径、缩小桩间距可提高桩身抵抗变形的能力。桩长增大时,桩端底部周围土体摩阻力作用显著,致使桩身变形集中在开挖空间埋深位置,隧道拱腰高程以下桩体变形显著减小。

(4)适当增加盖板厚度可以降低盾构施工扰动作用下的盖板竖向变形,提高桩身长度也可以控制盖板沉降。