火电厂预处理系统排泥程序优化及节水策略

王小龙

(广东粤电靖海发电有限公司,广东 揭阳 515223)

1 系统概况

某大型火电厂1,2 号反应沉淀池接收来自某水库的原水。原水首先与混凝剂、助凝剂、次氯酸钠在管式混合器中进行混合,并在絮凝池和沉淀池中完成反应、混凝及分离过程。经过混凝沉淀后的水进入空气擦洗重力滤池后进行下一步处理,而分离沉淀下来的泥土及杂物则在预设的排泥程序下通过两个沉淀池的各8 个排泥阀依次排放。泥水混合物进入污泥浓缩池后通过污泥泵输送至离心脱水机进行脱水,脱水后的泥再装车运至厂外进行处理。

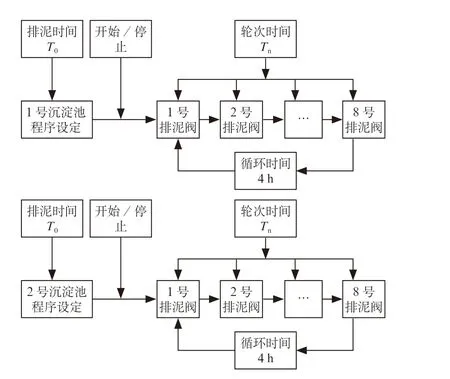

沉淀池正常运行过程当中进水流量控制在350 ~500 t/h,根据两个进水管线的流量变频控制混凝剂加药泵进行加药,同时通过监控摄像头来观察各个混合反应区水中矾花形成情况和沉淀区水的澄清程度,相应调整混凝剂的加药量,最终控制沉淀池出水浊度小于等于10 NTU。沉淀池排泥程序在顺控自动投入后,按照设定的排泥总时间(每一轮排泥中排泥阀开启的总时间)和轮次时间(单个排泥阀开启的时间),各阀门每次开设定时间(轮次时间)后关闭,下一个阀门开启,依次循环,直至到达设定的每次小排泥总时间(时间设定),间隔4 h 后(此时间间隔程序中已设定),程序再次自动启动小排泥。

2 原程序存在的问题

在排泥管道的工艺设计上,由于1 号沉淀池较2 号沉淀池相比离污泥浓缩池更远,管道设计更长,中间弯头更多,所以1 号沉淀池单次排泥量会低一些,所需排泥时间会比2 号沉淀池更长;在沉淀池的工艺分区上,原水是先经过絮凝池后经过沉淀池,所以絮凝池的排泥量会高一些,所需排泥时间会比沉淀池更长。原有的两个反应沉淀池排泥顺控程序是两个互为独立的程序,每个程序通过设定排泥总时间和轮次时间循环运行,在运行当中由于工艺以及程序的问题导致了以下情况。

(1) 当两个沉淀池同时排泥时,由于两个沉淀池共用同一个排泥管道,且距离不同,同时排泥则容易造成其中一个沉淀池排泥不畅,从而又引起下一组排泥阀排泥不畅,产生叠加效应,最终导致排泥管道阻塞,需要通过大量工业水冲洗或人为疏通。

(2) 原程序中人工可设的轮次时间同时作用于8 个阀门,但在运行过程中每个阀门所需的排泥时间根据实际位置和管道长度是不同的,所以出现了部分阀门排水过多或排泥不完全等问题。

(3) 原程序中当单个阀门出现开关故障时,排泥顺控程序会卡在当前程序,如果运行人员监盘时未能及时发现,则程序会一直锁住,导致单个排泥阀长期开启,而别的排泥阀无法正常排泥。

(4) 排泥总时间达到后程序会自动结束,需要监盘人员重新点击才能开始。由于程序原因,排泥时间上限为99 min,所以监盘人员每12 个周期大概2 天就需要重新启动一次。

沉淀池整体排泥效果不好会导致沉淀池底部污泥沉淀,整个沉淀池容量减小,原水的出力能力下降,最终掩埋排泥口,此时就需要隔离清理。清理工期达半月之久,严重制约产水量,同时加重了原水淡化系统的负担,降低了设备的使用寿命。预处理系统沉淀池原排泥程控流程如图1 所示。

图1 预处理沉淀池原排泥程控流程

3 排泥程序的优化

为了在不改变现有工艺的条件下提高沉淀池的排泥效果,在对运行中已出现的问题进行分析后,对整个排泥程序及画面进行了重建和优化,具体方案如下。

(1) 将两个沉淀池的排泥程序合并为一个,两个沉淀池共16 个阀门按照1—16 的序号编号进行,保证同一时间最多只会有一个阀门在进行排泥;在程序中添加自动跳过故障阀门功能,在单个阀门故障时,程序能自动关闭故障阀门并自动进行下一步。

(2) 在每个阀门排泥完成后进入下个排泥阀的中间过程设置等待时间,保证管道通畅;将沉淀池的絮凝池和反应池区域的排泥阀进行分组,根据不同区域的排泥量,按组设定排泥时间。

(3) 取消排泥总时间,运行人员根据运行的需要启停或者暂停程序。系统增加总排泥程序,根据检修和运行需要可以对所有排泥阀进行同时放水或者排泥。

优化后的预处理系统沉淀池新排泥程控流程如图2 所示。根据优化后的预处理沉淀池排泥顺控流程图,对预处理系统PLC 中的沉淀池排泥程序以及相关画面进行重建。在新排泥程序控制下,运行可以通过设定等待时间Td、1 号絮凝池排放时间T1、1 号反应池排放时间T2、2 号絮凝池排放时间T3、2 号反应池排放时间T4以及循环时间Tw6 个时间参数来调整沉淀池的排泥效果,运行人员根据过往经验以及具体试验可以实现所要求的效果。同时可以提前对故障的阀门挂上检修位进行切除,保证其在排泥自动程序中不会开关动作,当运行出现意外或需要检修时,可以通过暂停或者停止按钮终止程序的运行。只要点击开始按钮,程序就能在无需人为干扰的情况下持续运行,直到按下停止或者暂停按钮,同时可以在操作画面中观察到当前正在进行的排泥阀序号。此外,当某个阀门故障时,画面中对应的阀门会变成黄色故障显示,用于提醒运行操作人员,直到阀门正确动作后黄色故障显示才会消失。

图2 预处理沉淀池新排泥程控流程

4 新程序的节水策略分析

按照优化后的新排泥程序,结合预处理系统的正常运行工况,总结出三种最具代表性的控制策略对新程序控制下的排泥模式的节水经济性进行分析对比,并加上旧程序控制下的排泥模式进行参考。

(1) 控制策略为经济性策略,即在保证最基本排泥效果的情况下,尽量缩短排泥阀开启时间。

(2) 控制策略为效果性策略,即为了保证排泥效果,适当延长排泥阀开启时间,缩短循环周期。

(3) 控制策略为实用性策略,即设置适当的排泥阀开启时间和循环周期,既能达到较好的排泥效果,又能减少排水量,在一定程度上节约原水。

(4) 旧有模式,即按旧有程序的参数来对运行模式进行经济性分析。

4 种模式对应的关键参数如表1 所示。

表1 四种控制策略下的参数设置

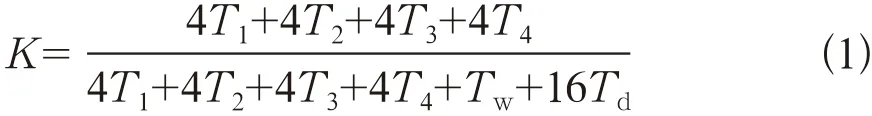

对于4 种控制策略,为了衡量其排水量,提出一个概念定义为“排水周期比”,即在一个排水周期内其排水时间占总运行时间的比值,符号为K,单位为无量纲。其计算公式如下:

式 中,T1,T2,T3,T4,Td,Tw为 表1 中 各排泥组对应的排泥时间,其计算结果如表2 所示。

表2 控制策略K 值计算结果

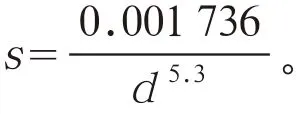

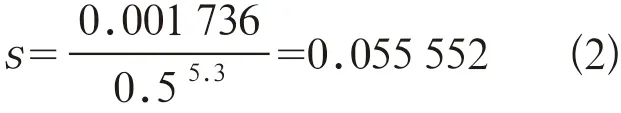

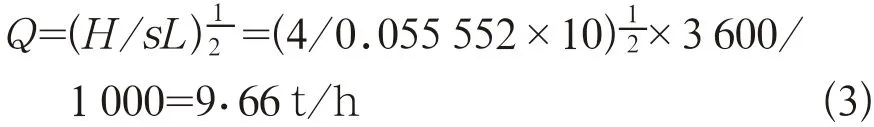

由于排泥管道上无流量计,只能根据水头的高度并将排泥管近似看作直管来进行计算。排泥管为铸铁管,其直径d=0.5 m,根据舍维列夫公式:

其管道比阻为:

排泥程序基本上全年运行无中断,以一整年为周期来看,4 种控制策略下,全年排泥过程中的排水量计算公式为下式(4):

式中,m为排水量;t为全年时间;k为排水周期比;Q为排水瞬时流量;其计算结果如下表3所示,以原水单价为3 元/t 计,所造成的排放浪费原水费用同见表3。

表3 4 种控制策略下的全年排水量及原水费用

由表3 可见,新程序控制下的三种排泥模式控制策略都比旧程序的经济性要高,并且观察现场沉淀池的出口浊度和积泥排泥情况,发现沉淀池各个混合反应区水中矾花形成情况和沉淀区出水的澄清程度良好,沉淀池清洗次数大大减少,各排泥阀排泥顺畅,沉淀池出水水质浊度合格。由此证明优化后的新排泥程序符合现场实际需要,其排泥和节能效果达到了优化的要求。

5 结束语

通过对全厂整个预处理系统排泥程序的优化,实现了排泥全自动及故障旁路功能,同时通过可变参数的添加设置满足了多种运行工况的需求。通过对实际运行过程中三种代表性的排泥模式的节水效果进行数据计算和分析对比,发现了在新的排泥程序控制下,排泥效果良好,水质大幅改善,结合新的排泥控制策略,废水排放量显著下降,原水补水率大大降低,经济性和安全性得到了提高,节水降耗效果显著。其应用成果及优化控制方案可以推广到大型火力发电厂及其他行业拥有预处理水系统的单位,并为其他有排放程序的水处理系统(例如海水淡化)提供参考。